提高Cr12MoV冲头使用寿命的热处理工艺

欧阳志芳,谭兆湛,徐海涛,柯旭翀

(华南理工大学广州学院 机械工程实验中心,广州 510800)

0 引言

目前国内用于制作冲头的材料普遍使用Cr12MoV、Cr12 类冷作模具钢,此类钢材具有较好的淬透性,硬度高且耐磨性好,热处理变形小,常用于制造承受重载荷及形状复杂的大型冷作模具[1];某冲压件厂长期使用Cr12MoV 冷作模具钢制作冲头,冲头经热处理后使用寿命差异性很大,有的仅使用十几小时冲头就发生折断,有的则在边角处发生崩裂,大概只有1/3 的冲头使用寿命能达到50~70 h。冲头提前报废的情况给厂家造成了很大的经济浪费,并且在货期紧张时期延误冲压件的交付。为了改善冲头的使用寿命,我们做了一系列的检验、热处理试验对比,从而确定冲头最终热处理工艺。

1 原材料分析

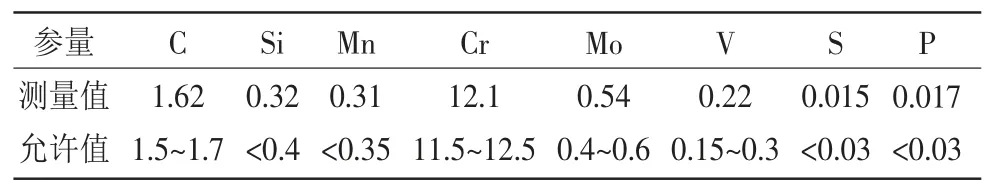

1)化学成分检测。据厂家述,仓库成批存放的原材料是从正规厂家购进并经过锻造后的Cr12MoV,由于现在材料市场鱼目混杂的情况比较严重,很多小商家经常将含铬元素不合格的Cr12MoV 材料或是用Cr12 材料当成Cr12MoV 供应;为了确认材料的化学成分,我们进行了化学成分元素检测,检测结果见表1。

经对比分析,厂家成批购进的原材料为Cr12MoV,化学成分质量分数在国家标准范围内,属合格产品。

2)铸造质量检查。Cr12MoV 钢属于莱氏体钢,钢中碳化物数量多,硬而脆,共晶碳化物枝晶非常发达、碳化物块度粗大。为了减轻或消除Cr12MoV 钢因共晶碳化物分布不均匀对模具机械性能和变形等方面的不良影响,需要对原材料进行锻造,锻造是提高莱氏体钢内在质量、延长模具使用寿命的关键一步。随机在仓库抽取了10 件原材料进行锻造质量检查,根据GB/T 1299-1985《合金工具钢技术条件》规定,并按GB/T 14979-94《钢的共晶碳化物不均匀度评定法》标准第三级别图评定碳化物不均匀度的级别,其中有5 件合格产品,5 件不合格,锻造质量未能达到要求。

表1 Cr12MoV 钢的化学成分质量分数 %

2 热处理工艺分析

Cr12MoV 钢的含铬、碳成分较高,材料易形成共晶碳化物,若碳化物能呈均匀颗粒状分布,则对材料的耐磨性能起到很好的作用,当共晶碳化物成网状或枝状、大块状分布时则容易造成材料脆性大,对需要强韧性好的冲头往往造成致命冲击。在合金成分及锻造情况已定的情况下,如何提高冲头的强韧性,防止冲头发生早期失效,是目前要解决的问题。表2 为3 种试验热处理工艺的方法。

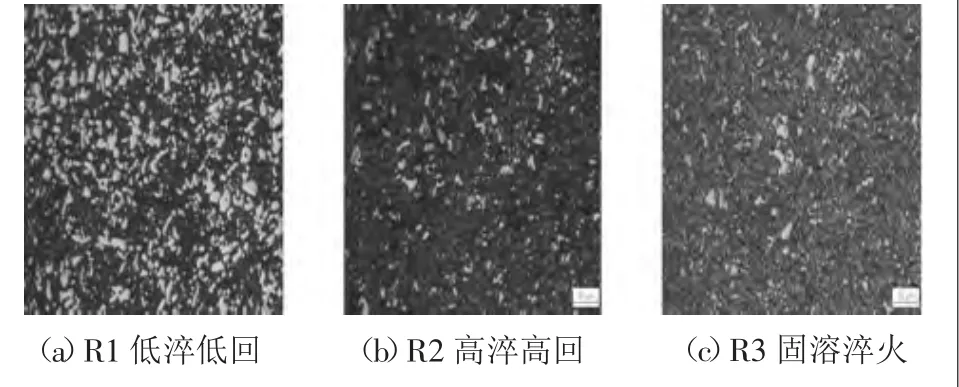

图1 为经3 种热处理工艺后获得的共晶碳化物样貌,图1(a)为R1 低淬低回;图1(b)为R2 高淬高回;图1(c)为R3 固溶淬火。

表2 Cr12MoV 钢的3 种热处理试验工艺

图1 共晶碳化物样貌

工艺R1、R2 是平常应用较广泛的工艺,该厂也一直使用这两个工艺交替生产,R1 低淬低回工艺对材料的强韧性较好,由于980℃低温淬火,碳化物只能溶解很少一部分,材料中还有较多的共晶碳化物,回火温度为220℃,材料回火后往往有较多的残余奥氏体未能发生转变,对材料的应力消除效果不好;R2 高淬高回工艺,采用的是520℃高温回火,残余奥氏体转变比较完全,应力消除效果好,但由于采用了1 060℃高温淬火,虽然共晶碳化物溶解效果较好,但奥氏体晶粒粗大,导致材料的强韧性下降。根据文献显示,合金成分一定范围内钢的强韧性主要取决于基体马氏体组织的结构与形态、奥氏体的晶粒度、残余奥氏体的数量和分布以及碳化物的形态与分布状态[2]。为了让碳化物充分溶解并具有较好的强韧性,我们将采用R3 高温固溶淬火工艺,加热温度为1 100~1 150℃,此淬火温度已接近熔点,碳化物颗粒溶解变小,小颗粒全部溶解,所有锋利尖角全部溶解成圆角,未溶的碳化物数量变小,粒度趋于一致,形态趋于球粒化,但奥氏体晶粒变粗,随后立即在750℃左右高温回火;为了改善固溶处理后的基体奥氏体晶粒度粗大的问题,在最终常规处理前增加一次960℃低温淬火,220℃低温回火两次。经R3工艺处理后改善了冲头的碳化物形态和粒度,使碳化物分布均匀,粒度细小,圆整,同时可以使钢中晶粒超细化,使得冲头的使用寿命提高了3 倍以上。

3 结语

用Cr12MoV 材料制造的冷冲冲头经R3 固溶双细化热处理工艺处理后,比常规低淬低回R1 或高淬高回R2工艺热处理的寿命提高了3 倍以上。该厂自2011 年一直采用R3 固溶双细化热处理工艺处理了近万件冲头,使用寿命都能保持在150~180 h 之间,使用寿命比较平稳,避免了早期失效的不良后果,为厂家创造了可观的经济效益。

[1]那顺桑.金属热处理300 问[M].北京:化学工业出版社,2007.

[2]易丹青,刘华山.金属材料及热处理[M].长沙:中南大学出版社,2010.

[3]史美堂.金属材料及热处理[M].上海:上海科技出版社,1980.

[4]支道光.机械零件材料与热处理工艺选择[M].北京:机械工业出版社,2008.