浮动镗刀镗削质量及改进措施

唐山盾石机械制造有限责任公司 (河北 063020)范成仓 高 辉

过去我厂生产的水泥磨镗削中空轴孔,传动接管与筒体联接的销孔时使用镗刀镗孔,因销孔比较多,生产效率低,镗出的销孔互换性较差,现场安装比较困难。为了提高产品质量、增强互换性、解决现场安装困难的情况,公司针对以往普通镗刀加工使用的缺点而改用浮动镗刀镗制销孔。但是在浮动镗刀使用过程中也发现了几点问题。笔者通过几年来在生产一线积累的经验,试对浮动镗刀在实际应用中出现的质量问题分析并提出如下改进措施。

浮动镗刀是一种尺寸可微调的镗刀块,工作时必须固定在镗刀杆上,浮动镗刀是插在特殊镗刀杆上精密方孔内的,可以沿径向自由滑动,它的刀片材质一般采用硬质合金,可以获得良好的孔型精度和较低的表面粗糙度值。由于镗刀在孔中成浮动状态,对底孔的同轴度和圆柱度要求比较高。在镗销过程中经常产生孔的大小与刀块预调尺寸不一致,容易产生振纹,刀具磨损严重等问题。

1.半精镗孔的加工质量对浮动镗刀镗削质量的影响

半精镗孔加工质量的好坏,直接影响浮动镗刀镗削质量的好坏。半精镗完后余量过大,会使浮动镗刀镗削时镗杆扭力增大易产生振动,浮动镗刀磨损严重。半精镗完后的底孔必须达到圆柱度及同轴度的要求,表面粗糙度值要控制在Ra=3.2μm,孔壁上不允许有明显切削波纹。此外半精镗后的余量一般为0.05~0.12mm。

2.镗削用量对浮动镗削质量的影响

合理选用适当的镗削用量也很重要,镗削速度和进刀量过大或过小,都会影响孔径尺寸和表面粗糙度,通过多年的生产实践,确定合理的切削用量为:铸件vC=12mm/min,f=1~2mm/r;钢件vC=10mm/min,f=0.5~1mm/r。

3.镗刀杆上刀孔加工误差对镗孔质量的影响

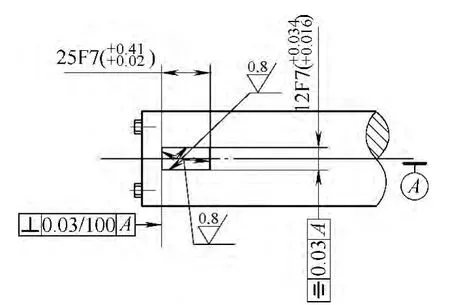

镗刀杆一般形式如图1 所示,以宽12mm、25mm镗刀片为例,刀孔尺寸12F7 中心平面与机床回转中心有偏差,原因有以下几点:

(1)刀孔加工与刀杆中心有偏差(见图2)。

图1

图2

(2)刀杆安装与主轴回转中心有偏差(车床上使用时较易产生),由于12F7 的中心平面与回转中心存在偏差,当主轴旋转时,产生一个随旋转角度变化而方向也改变的径向分力,这样加工出的孔径将会大于浮动镗刀尺寸。

(3)如果刀孔尺寸25F7 两侧面与刀杆中心不垂直,则浮动镗刀将在孔中倾斜,这样镗削的孔径将变小,而且还会产生明显的刀痕。

(4)刀孔尺寸的制造误差:浮动镗刀与刀孔为间隙配合,如果间隙太大,镗孔时就会产生颤动,这样将使加工出的孔径尺寸不稳定,并产生振纹。

从以上分析可以看出,影响浮动镗削质量的关键是刀孔的加工精度,而传统的刀孔只能通过插削加工,不能保证较高的形位公差、尺寸公差和表面粗糙度。为此,我将传统的刀孔加工方法改为两种形式。

第一种固定式如图3 所示。

图3

第二种端部活动式如图4 所示。

图4

这样就可通过磨削加工而达到较高的加工精度和表面粗糙度,我厂使用这种刀杆后,镗削质量明显得到提高。在镗削较深内孔时,由于镗杆的刚性受到限制,镗削时易产生振动,使浮动镗刀镗削尺寸精度和表面质量下降。通过改成图5 形式后,由于O 形圈的支撑作用,将大大增强镗削的稳定性。不同尺寸的内孔只要更换相应尺寸的活塞,较方便。

图5

从使用效果来看,基本解决了加工深孔所产生的质量问题。此外,浮动镗刀的刃磨必须保证两切削刃的对称,可通过工具磨床进行刃磨。浮动镗削时应加柴油冷却与润滑,浮动镗削是导向角要全部移入孔内后方可镗削。

经过以上分析与改进,使我公司水泥磨销孔的镗制效率明显提高,加工质量得到了保证,节约了刀具成本,使同直径销孔具备了互换性。