设备连线在加工自动化过程中的应用

万向钱潮股份有限公司 (浙江杭州 311215)王 生

本公司球环产品磨削加工需经过粗磨外圆工序、精磨外圆工序、磨内孔工序、专检工序后转入产品装配。在球环产品磨削加工过程中,每道工序只是人工上下料,单台设备加工,最多时一人同时操作相同两台机床,每只产品经过磨削加工后,在本工序至少停留一个班次的时间才能转入下道工序,导致产品生产效率低,周转周期长,人员劳动强度大,生产人员多等不良后果,严重影响了产品的产出,设备现状如图1 所示。

图1 生产设备现状图

1.方案分析

由于球环磨削加工各工序加工设备均须安排人员进行操作,按照三班制生产,四条生产线经过计算所需人员为10 人(包含专检1 人)。为实施精益生产,提高生产效率,大幅减少操作人员,缩短产品周转周期,需对球环产品磨加工生产线进行改造。经过了解、讨论,认为采用自动上下料、输送线连线输送的方式可以把球环磨削加工和专检四道工序进行连接。

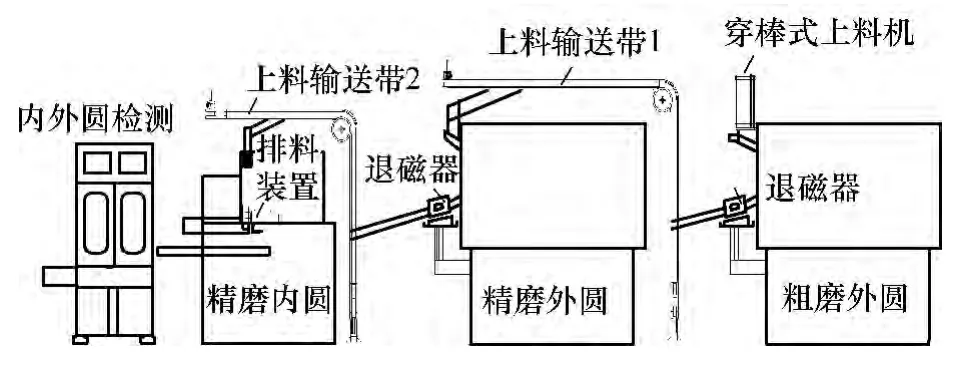

在粗磨磨床的上料端,采用上料机,简单可靠。粗磨完成后,下料通过退磁器进行退磁后,进入提升输送线,提升输送到精磨磨床进料道,进行精磨磨削;下料通过退磁器进行退磁后,进入提升输送线,提升输送到内圆磨床进料道,进行内圆磨削;内圆磨削完成后,经过输送线送入检测机进行内外圆检测,最后到排料机。整个系统通过PLC 电气控制,实现球环粗精磨外圆、内圆、专检的一次上料自动磨削、检测。具体方案流程为上料机→粗磨外圆→退磁→输送上料→精磨外圆→退磁→输送上料→退磁→磨内圆→退磁器→输送线→内外圆检测→排料机,设备连线方案如图2 所示。

图2 设备连线方案图

2.方案实施和效果

经过寻找、对比设备连线制作商,找到四家具有多年设计制作经验的设备连线制作商,让四家设备连线制作商按照设备布局连线方案进行报价,最终选定一家作为设备连线制作商。

通过设备连线制作商按照设备连线布局方案的实施,经过调试、验证,完成四条球环磨加工生产线连线改造,操作人员只需把产品批量放到上料机上,产品即可通过输送线传输到各道工序的加工设备内完成产品生产任务。操作员工在产品加工过程中只负责抽检产品尺寸。

通过自动上料机、输送连线,自动检测机的使用,实施一人操作双线的作业模式,即两条线每班只需安排1 人生产,将人员从10 人精简到6 人,产品周转周期由8 天缩短为5 天,各工序之间无在制品库存。设备连线完工图如图3 所示。

3.结语

通过对各工序加工设备进行连线,并通过输送线在各道工序之间输送产品,减少了人员数量,缩短了产品周转周期,消除了在制品库存积压,提高了人员生产效率,实现了一个流、单件流的生产作业方式。实现了生产以人为主向设备为主的转变,以手工化向自动化的转变。

图3 设备连线完工图