以车代磨工艺在加工同一外圆不同硬度产品中的应用

南阳市红阳锻造有限公司 (河南 473000)王 玲 张永强 张喜平 秦淑萍 许 静

我们公司是加工工程汽车支承轴的专业生产厂家,品种多达200 余个品种。在加工产品的过程中遇到了各种各样的问题,如《金属加工 (冷加工)》2011 年第8 期“加工难题求助”栏目所介绍的利用以车代磨工艺车削硬度不同(同一尺寸外圆)造成尺寸有差异和刀具不耐用等问题,现已在同行的指点及公司技术攻关小组的努力下基本解决了上述问题,在此将解决方案总结如下,以便于有类似产品加工时借鉴。

1.加工难点分析

附图为我公司所加工的支承轴,材料为40Cr,图中双点划线部分为感应淬火区域,由于设备、尺寸及形位公差的因素,工艺要求在数控车床上一次装夹车削而成,也就是说需要以车代磨,根据产品加工的要求装夹方式有两种,一种是采用两顶加工,另一种是一撑一顶,由于产品轴向位置 (60 ±0.1)mm要求比较严格,为了加工方便,我们采用一撑一顶的方式来装夹。在加工过程中我们所遇到的困难一是刀具寿命低,二是车削φ150mm 外圆时(在此外圆上40mm 长的范围内为感应淬火,感应淬火硬度大于50HRC,现在控制在55HRC 左右,其余部分硬度为270~320HBW),由于硬度的不同而采用两种不同材质的刀具车削时导致外圆有接刀痕迹,且尺寸也有差异,不淬火部位A 处比淬火部位B 处尺寸小0.015~0.019mm,由于公差只有0.036mm,在尺寸控制上有难度,不容易保证产品图尺寸要求。

支承轴

2.解决措施

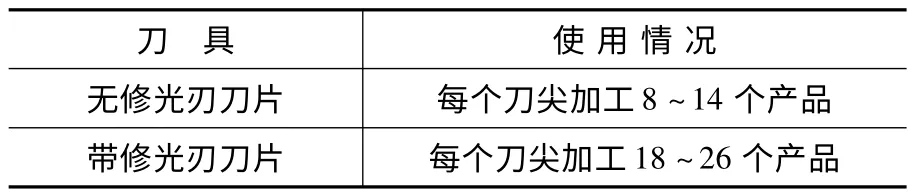

(1)刀片的选择 针对刀片寿命低这一问题,在刀片的选用上我们也做了试验。选用进口刀片结果固然较好,但成本也太高,因此我们放弃使用进口刀片。后通过试验,选择一种带有修光刃的国产品牌刀片其耐用度较好。(指出具体牌号)在切削参数相同的情况下我们对修光刃刀片和无修光刃刀片作了对比,具体数据如表1 所示。

表1 刀片试验数据

从刀片试验数据可以看出,使用带有修光刃刀片是无修光刃刀片的两倍,因此决定采用带有修光刃刀片。

(2)切削参数的选择 选定此刀片后,我们针对淬火部位刀具磨损快这一问题,决定采用低转速,以降低刀片磨损,延长刀片使用寿命。产品在半精加工外圆时余量为0.6~0.7mm,单边余量为0.3~0.35mm,下面是对切削参数所做的试验(精车外圆时淬火部位精车分二次走刀,背吃刀量分别为0.2~0.25mm、0.10mm,未淬火部位一次走刀,背吃刀量为0.3~0.35mm),试验数据如表2 所示。

表2 切削参数试验数据

从加工时间及刀片寿命综合分析可以看出,使用带有修光刃的刀片转速分别为400r/min 及500r/min,进给量在0.10mm/r (后来操作人员做了调整,在更换新的刀尖时进给量为0.12mm,在车削产品一定数量后,检查其表面粗糙度,根据检查结果,可将进给量降为0.10mm/r,这样班产量有所提高,刀具费用基本相同),淬火部位精车分二次走刀、未淬火部位一次走刀时这组数据的效果最好。

(3)程序的改进 在加工附图所示产品时,我们对产品进行了仔细检测,检测后发现φ150mm 外圆由于硬度差异尺寸不一致,位置A 和位置B 尺寸相差0.015~0.019mm (不淬火部位比淬火部位尺寸小),针对这一情况我们又加工了3 件产品,车削后均是类似结果,为此,技术人员根据感应淬火后剖切面淬火位置及硬度情况,找到尺寸的过渡区域(此批产品过渡区域长度为10.5mm),着手从调整数控程序的方式来改善产品尺寸的差异,另外,为了防止因刀具磨损造成φ150mm、φ120mm、φ88mm 这3 个外圆尺寸不易修复,采用一个外圆一把刀加工(也就是说用一把刀将φ88mm、φ120mm 及φ150mm淬火区域近40mm 长的部位进行一次半精车,然后用不同的刀具精车这3 个不同的外圆),这样有利于由于刀具的磨损造成尺寸超差的修复工作,下面是φ150mm 外圆调整后的精车数控程序:

从加工的零件检测结果来看,已达到了工艺要求。由于每批产品在中频淬火时调整有差异,因此上段程序在每批产品生产时都要根据淬火部位与非淬火部位的过渡区长度及尺寸差异大小要进行试切,以保证产品的尺寸精度。

3.结语

利用上述方案经过一段时间的试用,加工出的产品得到用户的认可,没有质量反馈。实践证明,利用以车代磨工艺加工同一尺寸外圆不同硬度的产品实用可行,现在刀具寿命也得到操作工人的认可。如今我们正在着手进行切削液的试验,以便更进一步提高刀具寿命及产品质量。