圆锥滚子贯穿磨削方法研究

瓦房店轴承集团公司 (辽宁 116300)李 智

在磨削圆锥滚子外径表面时,采用精度好的夹具定位,因其定位精度较高,装夹方式合理,故在滚子外径生产加工中起到了重要的作用。如果所用工装精度不好,导致工人频繁修整砂轮,既造成了环境污染,又造成了砂轮极大的损耗浪费,影响了工人的身体健康,严重影响滚子产品质量,也影响了滚子的生产周期,这是一个需要注意的问题。

1.圆锥滚子贯穿磨削加工调整

从某种推力圆锥滚子初次试验结果来看,由于滚子直径变动量VDWP、圆度误差ΔC 大多数没有达到工艺要求,经过对机床仔细查看滚子托板、螺旋导轮状况,发现托板倾角30°表面不平,托板出现弯曲现象。托板是用M7475 平面磨削,托板表面纹路是横向磨削纹路,表面粗糙度不好。因此首先要解决滚子直径变动量、圆度误差难以达到工艺要求的难题。

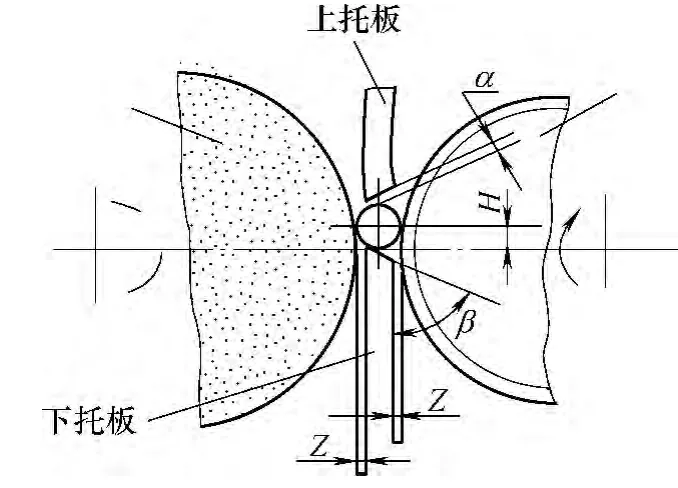

图1

滚子中心高H (见图1)是一个重要的调整参数,对滚子的圆度误差和直径变动量有很大影响。若升高滚子中心高时,纠正滚子圆度误差的能力就增大;反之,若降低滚子中心高时,纠正滚子圆度误差的能力就减小,中心高H 根据滚子直径大小而定。一般取H=(1/4~2/3)D,大滚子可取H=(1/4~1/2)D。式中D 为滚子大头直径,H 为滚子大头中心至砂轮轴心线的垂直距离。由于导轮是用磨料制成,可以任意修整,导轮的摩擦系数比贯穿磨削的螺旋轮大,因此加工出的滚子精度较高。滚子中心高是一项对磨削质量起关键作用的参数,实践证明,滚子中心高H 太大,滚子处于一种不稳定的磨削状态,使滚子的加工表面圆度误差大;若H 太小,滚子的直径变动量变大以及出现其他缺陷,这主要取决于操作者,以操作者的耐心调整为前提。圆锥滚子贯穿磨削法,是将无心磨床的导轮换成用特殊铸铁或钢制造的螺旋导轮(见图2),在自动送料装置的传动下,将被加工的滚子送入螺旋槽中。

图2

螺旋导轮槽有角度,其大小与滚子的锥角相适应(大约等于滚子的锥角),使滚子的素线平行于磨削轮的素线;当螺旋导轮旋转时,滚子在螺旋槽中一面旋转一面前进,以实现贯穿磨削。其磨削原理与套圈无心外圆磨削原理基本相同,下面简单介绍一下托板和螺旋导轮。贯穿磨削圆锥滚子时,所采用的有上、下两块托板,下托板起着支承滚子的作用,使滚子压向导轮并使滚子中心线高出两轮中心连线的高度为H;上托板引导滚子和防止滚子在磨削时跳动。上托板与滚子间隙a 的选择原则是使滚子顺利通过,并使滚子的大头和小头没有磨伤。滚子直径为4~16mm 时,其间隙选0.3~0.5mm;滚子直径为10~25mm 时,其间隙为0.5~0.06mm。磨削轮和下托板的间隙C 是磨屑和切削液通过的地方,Z是滚子和下托板的接触线的位置,它们互相制约。调整Z,使滚子的1/3 在磨削轮与接触线(滚子与托板接触线)之间。

2.圆锥滚子贯穿磨削工装制作

无心磨床托板斜角β 对滚子磨削质量也有很大影响,β 减小则K 值(圆度误差)增大,纠正圆度误差的能力就减小;同样滚子中心高H 值减小,纠正滚子圆度误差能力也减小。但如果H 值太大,螺旋导轮带动滚子旋转的铅重分力就太大,易于造成滚子中心跳动,这样磨出滚子的圆度也容易超差。间隙a 太大,托板强度减弱,对磨削滚子也是不利的。托板的角度β 一般取30°,修磨滚子时β 取45°。因为β 角增大时,滚子与导轮之间的作用增大,导轮驱动滚子均匀旋转,这对修磨滚子有很大作用。圆度误差容易修整(β 角等于25°时,对消除七棱波有效;β 角等于45°时,对于消除三棱波和五棱波有效;β 角等于30°时,对消除九棱波有效)。试验时只有一种30°的托板,由于此滚子为推力型大锥角圆锥滚子,半锥角为4°20',托板的角度要加大,托板就要有足够强度,因为托板的厚度与螺旋导轮挡边高度有关,约为滚子直径的1/3~1/2,大直径滚子可适当加厚。因滚子大头直径为φ43.5mm,分别设计了三种托板角度斜坡线分别与水平方向夹角为25°、30°和45°,材料为Cr15,托板厚度均为22mm,高度分别取125mm。三种角度托板制造不采用M7475 平面磨床磨削,那样托板表面纹路是横向的,表面粗糙度值较大,应采用大行程往复磨床直线磨削,保证了托板表面粗糙度及磨削纹路为纵向,以减小滚子前进时阻力及增加滚子运动的平稳性。

为了使滚子前进以实现磨削,建议应将螺旋导轮向下倾斜α 角度。α 角大,滚子前进速度快,适用于粗磨外径;α 角小,滚子前进速度慢,适用于精磨外径。粗磨外径时,α 角可取为1°~2°;精磨外径时,α 角可取为0°~30',导轮修整器的角度与α 角相同,导轮的转数对滚子圆度误差有很大影响,应根据加工情况合理选择。由于此滚子半角为4°20',属于大锥角圆锥滚子,所以上述α 角度值应适当增加,操作者要根据滚子加工情况适当调整合理选择。

一般说法是螺旋导轮自身的角度是φ=2A,A 为圆锥滚子半锥角,这是一个简便而又粗略的说法。其实,只有当滚子、砂轮、导轮三者的中心高相等,并且托板又倾斜一个角度,使三者中心线平行的时候,φ=2A 才真正成立。而在贯穿磨削圆锥滚子时,托板是平的,即滚子中心线与砂轮、导轮的中心线不平行,并且滚子中心又高出砂轮、导轮的中心,所以螺旋导轮的角度必须加以修正。修正值的计算是一个比较复杂的问题,目前尚未解决。理论分析与实践都告诉我们:螺旋轮角度的修正值与滚子的直径、长度、角度、滚子的中心高有关,并且与机床的情况有关。所以修正值要凭实际经验确定。通常的情况修正值为滚子的大头比小头大0.05~0.15mm 左右。粗磨是修正值还要大些。中心高越高,修正值越大。圆锥滚子的角度差主要是由螺旋导轮的角度决定的,因此磨削中发现角度差超过时,应根据超差的大小决定调整的方法。当滚子的角度差超出0.02~0.03mm 时,应重新磨削螺旋导轮的角度,即调整修正值。当滚子的角度差超差较小(0.02~0.03mm 以内)时可调整滚子中心高,即升降托板。滚子大头大托板向下降,滚子小头大托板上升。所以,磨削圆锥滚子中心高的确定要充分考虑到这一因素,就是在加工时留有调整的余地。

3.砂轮的选择及磨削量分配

砂轮线速度越高、砂轮越宽则加工的滚子表面粗糙度值越小。因为宽砂轮使磨削区域增长,滚子在磨削区域内旋转的次数增加。砂轮消耗时应注意及时调整砂轮线速度,砂轮线速度提高,单位时间内砂轮与滚子的表面接触频次增加,宽砂轮使单个磨粒的切削厚度变薄,切削力和磨削热减小,滚子表面的磨痕深度减小,从而使滚子表面粗糙度值减小。砂轮的修整十分重要,砂轮修整时金刚笔尖应低于砂轮中心1~2mm,避免修整砂轮时金刚笔尖镶入砂轮中出现螺旋纹。修整砂轮时最后要进行几次无进给,这会使砂轮修整效果更好,这一点应引起注意。

采用橡胶(WA150 粒度、中软1)400mm 宽砂轮,试验在反复修整砂轮的条件下,细磨外径工序滚子直径变动量VDWP、圆度误差ΔC 为4~5μm,随后滚子外径出现棱子,原因就是螺旋导轮滚道磨削表面有“振纹”,其滚子外径就不可避免地要“复映”振纹,造成滚子外径产生棱子,说明与机床配套的螺旋导轮精度差导致机床存在着不稳定性。所以说,用贯穿法磨削滚子时,螺旋导轮是一件非常重要的工具,滚子定位精度、螺旋导轮的安装精度及维修精度将直接影响滚子的加工质量。螺旋导轮是圆锥滚子贯穿磨削的主要工具,它对滚子的加工质量影响最大。螺旋导轮的质量对滚子加工质量有直接影响。螺旋导轮的质量应保证以下几个内容:螺旋槽角度应当准确,表面粗糙度值小,无明显的振纹及缺陷,螺旋导轮内孔和螺旋槽应当同轴度。

由于初次粗磨滚子外径尺寸及圆度误差散差太大,批量加工时应先选择滚子外径尺寸及圆度误差值,要在同一台机床上进行粗、细、精、终磨削加工,粗、细磨削量为0.06mm 为宜,精、终磨削加工按正常磨削量。由于是滚子直径为φ43.5mm 的Ⅰ级大锥角圆锥滚子,精、终磨削加工时螺旋导轮转速要适当减慢,螺旋导轮速度合理选择。终磨降低纵向进给速度。即使金属螺旋导轮的转速减慢增加磨削时间,但如果滚子纵向进给速度过慢,也会导致滚子精度降低,所以,精或终磨外径时,采用导轮转速20~30r/min 为宜。采用三种倾斜角度新托板进行批量细、精、终磨外径,细磨采用不同角度新制托板,主要是保证滚子直径变动量VDWP、圆度误差ΔC 都能达到工艺要求,也就是为终磨滚子加工奠定好的基础。因此,进行终磨加工滚子外径时,应采用手工油石修磨螺旋导轮大挡边平面,以改善大挡边平面的表面粗糙度,并仔细修整螺旋导轮角度及螺旋导轮槽底部的表面粗糙度。