基于OpenGL的波峰焊虚拟制造系统研究

刘许亮,朱焕立

(黄河水利职业技术学院,河南 开封 475004)

0 引言

随着电子制造和组装业向密集化和微型化方向发展,表面贴装技术(SurfaceMountingTechnology,简称SMT)得到了迅速发展,逐步代替了插孔元件安装和导线连接技术[1]。而在SMT生产线中,数控设备编程所需的数据完全可以从CAD系统相关文件获取。这些数据量很大,也比较零乱,有些数据是不同数控设备都需要的,如元器件在印刷电路板(Printed Circuit Board,简称PCB)上的坐标、角度、大小尺寸等物理特征参数。但是,由于设计部门和制造部门许多信息不能共享,生产前的准备时间很长,资金投入也很大。

随着市场竞争的加剧,电子产品交货周期缩短,SMT生产系统成本必须控制。虚拟制造(Virtual Mamifacturing,简称VM)技术是很好的解决方案。SMT虚拟制造系统就是在计算机支持下,以仿真技术为前提,建立功能强大的虚拟制造环境,对PCB的设计、组装等生产过程进行统一建模。笔者采用Visual C++设计平台,嵌入 OpenGL(Open Graphics Librany),开发符合实际生产线要求的波峰焊虚拟制造系统。

1 波峰焊工艺

波峰焊(Wave solder)是SMT生产线的主要系统之一。它是指在电动泵或电磁泵作用下,熔化的液态焊料形成特定形状的焊料波峰,装载印制板的传送带通过设定好的传送角度及合适的侵入深度穿过焊料波峰,实现PCB板上元器件焊点焊接的过程。

1.1 波峰焊的结构

当前,SMT生产线以双波峰焊为主。双波峰焊主要包括以下5大系统:运输系统、助焊剂系统、预热系统、焊接系统、冷却系统[2]。波峰焊的运输系统实现PCB板在焊炉中装载运输,一般采用手抓式。助焊剂系统用于去除PCB板和元器件的氧化层。涂覆助焊剂可促使热量有效传递到焊接区。预热系统是将PCB板和元器件进行1~3 min预热,预热温度通常在130℃~150℃。双波峰焊的第一个波峰是“湍流”波峰,由窄喷嘴喷出,流速快,使尺寸小、密度高的元器件的焊接端点能很好渗透焊料;第二波峰是“平滑”波,用于解决“湍流”波峰阶段,存在浸锡后焊接短路、接口强度不足等问题。冷却系统则将经过焊接机构的PCB板温度进行冷却,有助于增强焊点结合强度,便于生产线上后续处理。

1.2 波峰焊工艺参数调整

波峰焊主要工艺参数包括:助焊剂涂覆量、传送速度、传送倾斜角度、预热温度、波峰高度。助焊剂涂覆量影响PCB板和元器件的焊接质量。焊接时间则由传送速度、焊料波的波形与浸润3个因素决定,通常控制在3~6 s。传送倾斜角度可以控制PCB与焊料波峰面的接触时长,通常设置为4°~12°。波峰高度通常控制在PCB板厚度的1/2~1/3。波峰过高,会导致熔融的焊料流到PCB板的表面,形成“桥连”;波峰过低,就出现漏焊、虚焊的现象。在SMT生产线中,波峰焊的传输导轨宽度、传输速度、传输导轨倾角、预热温度、预热时间、焊接温度等参数需要调整,使参数协调,才能确保焊接效果达到最佳状态、符合要求[3~4]。

2 波峰焊虚拟制造系统软件设计

2.1 软件功能模块划分

根据波峰焊生产线的工作过程,虚拟制造系统的软件分为密码处理、波峰焊编程界面、静态3D仿真、生产线动态仿真4个模块。

2.1.1 密码处理模块

在该模块中,通过设置用户权限和密码,保护系统安全。即只有正确的输入用户名和密码,才能进入波峰焊的编程阶段。

2.1.2 波峰焊编程界面

波峰焊主界面包括菜单操作、机型选择(可以选择模拟ANDA和ERSA两种波峰焊机)、数据库、帮助等4部分。当选择模拟ANDA全自动无铅波峰焊机时,界面显示有菜单操作、系统编程、3D模型显示窗口、3D动画显示窗口、帮助文档和操作提示等6方面的信息。当选择模拟ERSA波峰焊机型时,界面显示有菜单操作、系统编程、3D模型静态显示窗口、波峰焊生产线动态仿真窗口、操作提示性息等5方面信息。

2.1.3 波峰焊 3D静态仿真

波峰焊3D静态仿真是利用3DMAX建立波峰焊实际生产线的3D模型,将OpenGL嵌入C++Builder6.0后,输入3D模型数据。该模块能控制波峰焊机模型的空间移动和旋转。

2.1.4 波峰焊生产线动态仿真

动态仿真是模拟波峰焊生产线的生产过程。在读入3DS模型文件后,根据设备参数的编程设置,控制传送机构的速度、传送倾斜角度、各温区的温度、波峰高度以及波峰宽度等生产要素,并显示出模拟生产过程中PCB板的温度曲线,达到实际生产动态控制与监控效果。

2.2 工作流程

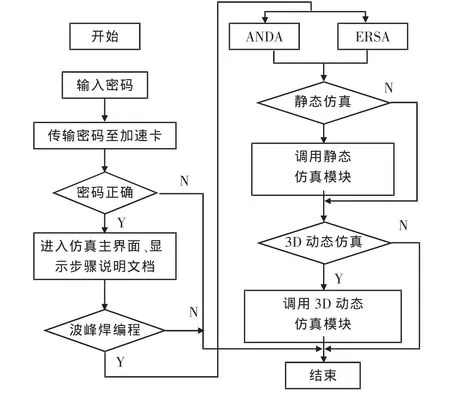

波峰焊编程系统是对实际生产线的生产过程进行虚拟制造模拟,其2种机型ANDA和ERSA的工作流程相近(如图1所示)。

2.3 波峰焊计算机辅助制造 (Computer Aided Manufacturing,简称CAM)程序设计

焊接设备需要设置的两个关键方面分别是温度曲线和控制参数[5]。该虚拟制造系统模拟波峰焊CAM程序编程,按照系统中设置的ANDA、EASA两种机型界面、编程过程和控制参数设置,引导生产线操作人员进行温度曲线的设置和优化,并对焊炉各个环节的动作机构进行编程设置。

2.3.1 ANDA波峰焊CAM程序编程软件设计

ANDA波峰焊编程主界面包括用户登录、温区设定、系统设定、喷雾电机设定、导轨的宽度调整、基板补偿、时间设定、运行记录、温度曲线,还有产量的相关记录、工艺方案及一些功能命令等。

图1 波峰焊编程系统工作流程图Fig.1 Wave crest-soldering programming system work process

温区设定操作界面包括以下参数设定:温度补偿、上限报警、起控点、感度、下限报警、跟踪指数、下层热开、上层热关、控温路数、曲线补偿等。温度补偿是对锡炉、预热的基准温度进行补偿。上限报警参数是设置锡炉、预热的超温报警值。起控点用于设置进入PID自动监测的范围。感度参数的作用是设定PID自动跟踪的强度。下限报警参数是设置锡炉、预热的低温报警值。跟踪指数主要用于加热缓冲跟踪,防止升温时冲温过高。下层热开用于锡炉分上下层加热时,下层加热接通的温度。上层热关的作用用于控制锡炉分上下加热时,上层加热断开的温度。控温路数为锡炉控温路数与预热控温路数之和。曲线补偿用于温度补偿。

系统参数设定界面能进行以下参数设置:齿数设定、喷雾距离、喷锡距、经济距、产量计数、水汽延时、宽度参数、补热开、补热关、锡炉热体、运输系数、波峰1限定、波峰2限定、调速、总脉冲、喷雾方式、助焊济泵、宽窄脉冲、运输方向等。

波峰焊的运行界面参数设定包括5个方面:预热区温度、焊接区温度、双波峰高度、冷却、传输速度等。波峰焊的运行参数决定整个焊接产品的好坏。

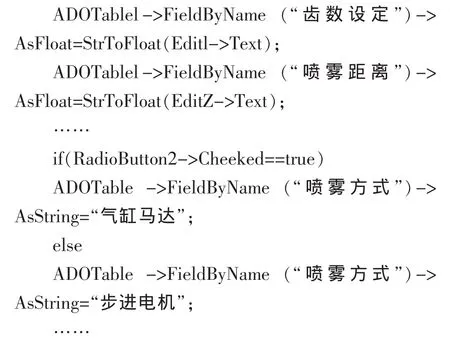

2.3.2 数据库设置

该系统采用SQL Server 2000存储相关的数据参数,构建了存储预热温度(heaterzone)、参数设置(refereneeset)、PCB 板喷雾补偿(Board)等数据表;采用ADO对象操作数据库;用C++Builder6提供一组可独立于BDE的ADO操作对象,并通过该对象访问各种数据源;采用ADO中的TDOTable对象进行数据的操作,实现对数据的存储与读取操作。系统需要设置ADOTable的Conneetionstring属性,建立好连接字符串,再在TableName中选择相应的表,将ADOTable的Active属性设置为true,就可以进行数据库的访问了。如下段就是访问参数设置表的部分代码。

3 波峰焊3D动画仿真

该波峰焊虚拟制造系统是在C++Builder6.0中嵌入OpenGL,画出3D模型,并通过读入的3DS文件,进行3D模型静态仿真。静态仿真模拟操作人员环视波峰焊设备,可进行设备的缩放、旋转、平移;动态仿真则根据温区和传输速度的设置,通过3D动画模拟波峰焊流水线工作的工作以及温度曲线的变化。

3.1 波峰焊3D模型

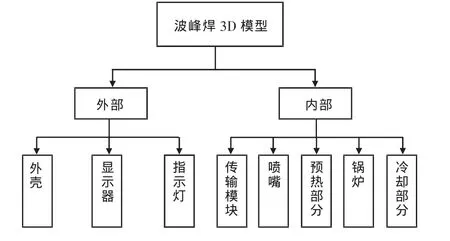

ANDA无铅波峰焊是全自动电脑控制的无铅波峰焊锡机。在PCB板进入焊炉前,将各项参数设置好,就能自动完成助焊剂涂覆、预加热、焊锡冷却等焊接工艺全过程。该波峰焊主要用于短脚直插式、表面贴装元器件及其混装型PCB板整体焊接。在该虚拟制造系统中,波峰焊虚拟编程3D模型如图2所示。

3.2 波峰焊openGL静态仿真实现

波峰焊3D模型是分模块建立的。在静态仿真时,展示的是波峰焊炉的结构构成。在仿真模型读入时,内部模块和外部模块分别读入展示。其中,内部模块对波峰焊炉的内部构成(包括导轨、喷雾系统、两个波峰、冷却风机、PCB板等)进行全部展示,类似于生产线上预生产状态。

图2 波峰的3D模型结构Fig.2 3D model structure of wave crest

波峰焊仿真模块程序总体流程为:(1)进行窗口环境设置。(2)判断是否进行波峰焊3D动态仿真。若进行,读入波峰焊外壳、导轨、喷嘴、预热、锡炉、冷却等模块的数据库信息,进行3D仿真和温度曲线仿真;反之,读入波峰焊3D整体模型,进入OpenGL绘制模块。波峰焊静态模型是以3DS文件的形式存在的,它描述了模型的点、面、光照、纹理、关键帧等信息。这些信息以一定的数据结构存放在文件中,并不能直接通过OpenGL的显示命令调用。一个将3DS文件中的模型信息转换为OpenGL显示列表的程序可以在MFC窗口中绘制和准确地显示出3DS文件中描述的三维模型[6~7]。(3)使用 OpenGL 的控制命令处理静态三维模型,实现波峰焊的虚拟场景以及内部运动的动态仿真。

3.3 波峰焊的动态仿真

在实际的SMT生产线中,波峰焊是生产过程的关键环节。因为温区温度的高低直接影响电子产品的质量,所以该生产线对温区温度的控制要求较高。在波峰焊炉内,设置有3个温度传感器,用于测量PCB板的实时温度。在本虚拟波峰焊系统中,OpenGL编制的软件模拟了PCB板在焊炉内温度变化。在焊接过程中,随着PCB板模拟进入不同的温区,温度显示界面能实时显示温度变化。虚拟系统的操作人员能直观地看到温度曲线的变化,并判断各温区的温度设置是否满足PCB板生产要求。在动态仿真时,还可以查看到喷嘴宽度、导轨宽度、锡波的宽度和高度等设置对PCB板的影响。将3DS文件(如外壳 Outface.ds、导轨 daoguil.ds 和 daogui2.ds、喷嘴 penzui.ds、PCB 板 PCB.ds等) 读入到 OpenGL 编制的场景中,采用 voidCLoad3DS:Read3dobj(char*dir,char*cn,int a)函数读入 3DS 文件。在参数列表中,dir是存储3DS文件的目录,cn是要导入的3DS文件的名字,a表示导入文件的编号。

用OpenGL直接画出显示曲线的坐标系,将该坐标系嵌入至VC中,根据波峰高度值的设定,画出波峰曲线。将存储在bofenghan数据库中的控制参数读入,根据控制参数的设定,模拟波峰焊接的实际生产过程,画出动态曲线图。同时,通过动画形式展示PCB的生产线运动状态。

4 结语

该虚拟制造系统利用VC++和C++Builder平台,结合OpenGL图形应用程序接口软件,编制3D静态、动态模拟界面。以市场上常用的两款主流设备为原型,模拟生产车间的设备静态环视仿真和实际生产过程的动态仿真。SMT设备操作人员可以模拟实际的生产线进行参数的编程设置,对波峰焊温度曲线进行设计和优化,从而实现电子产品波峰焊生产的直观仿真过程。

[l]牛晓丽.基于机器视觉的焊点质量检测的研究[D].成都:西南交通大学,2008:l-2.

[2]郭霄.PCB板级电子电路制造设备的可视化建模与仿真[D].西安:西安电子科技大学,2007:1-36.

[3]曹白杨.电子组装工艺与设备[M].北京:电子工业出版社,2008,36-37.

[4] 刘斌.PCB 板级电路可制造性研究[D].西安:西安电子科技大学, 2006:12-14.

[5]易思伟,龙绪明,徐挺.基于DSP的贴片机运动控制设计及仿真[C]//四川省电子学会SM7专委会,广东省电子学会SM7专委会.2007中国高端SMT学术会议论文集,张家界:湖南张家界远大会议公司,2007:135-138.

[6]杨国哲.关于虚拟车削建模中若干问题的研究[D].沈阳:东北大学,2004:5-7.

[7] 宋福民,蔡春迎,柏长冰.贴片机视觉系统的研制[J].电子工业专用设备,2005:(3):54-58.