汽轮机叶栅内蒸汽流动的数值模拟研究

王 亮 樊小朝 龚文杰 王 鑫 高 强 尹文俊

1.国网新疆电力公司乌鲁木齐供电公司 新疆 乌鲁木齐 830000

2.新疆大学电气工程学院 新疆 乌鲁木齐 830047

0 引言

在工程实际应用中,工质在设备管道如喷管及节流阀内的流动状态常被关注,如在电厂汽轮机叶栅中,高温高压蒸汽将热能通过叶栅转化为高速气流,冲击叶轮运动,输出有用机械功[1]。截面无急剧变化的弯管道有斜切喷管、叶栅流道[2-3]。变截面管流问题,许多汽轮机学者结合计算流体力学(CFD)进行研究。李海燕等人研究了喷管三维热化学非平衡流场,对非平衡流场进行了数值模拟,分析了热化学非平衡效应对流场的影响[4]。王曦娟等人数值计算了带有附面层抽吸的跨音速压气机动叶改变叶栅稠度后的流动特性,管道内部流动数值模拟对工程实践有很好的指导意义[5]。因此,首先建立叶栅机翼理论,对蒸汽在汽轮机叶栅内的稳态和非稳态流动进行数值模拟研究。

1 叶栅受力分析

图1是静止平面直列叶栅均匀绕流示意图 (如汽轮机的导向叶栅、轴流泵、风机的导流叶栅等)[6]。假设流体无粘性,叶栅绕流与叶型线相吻合,封闭控制面为ABCDA,AB与DC为平行于叶型中线的二相邻流线,栅距为t。

图1 静叶栅均匀绕流示意图

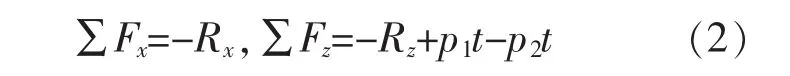

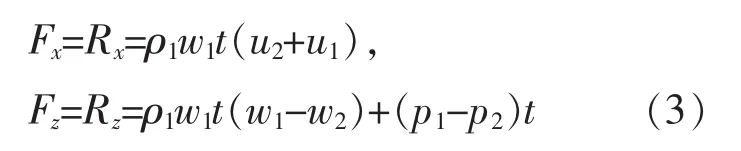

对流出流入控制面的流体动量方程为:

在控制面AD、BC上的作用力为p1t和p2t,叶型作用在流体上的合力在x、z方向上的分力-Rx和-Rz,由受力平衡:

代入叶栅的动量方程:

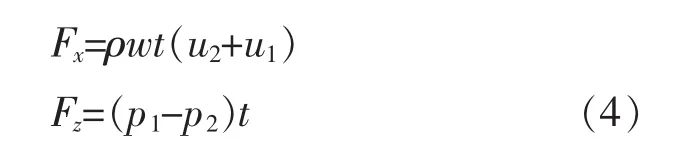

假设流体不可压缩,可简化为:

由伯努利方程,得

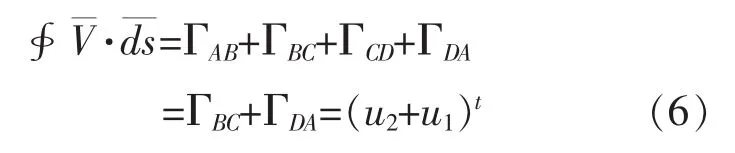

顺时针积分求解绕叶型的速度环量:

最后,化简得:

上式(7)为不可压理想流体绕流叶栅的库塔-茹柯夫斯基升力公式。令相邻两叶型间距无限增大,保持绕叶型的环量Γ不变,孤立翼型的绕流可视为叶栅绕流。

2 Spalart-Allmaras计算模型及网格结构化划分

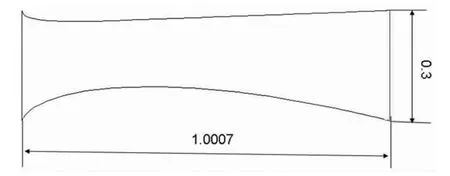

数值计算采用S-A湍流模型,该模型被普遍用于流体机械数值计算,是一种有效的低雷诺数湍流模型[7]。 二维叶栅模型如图2:

图2 叶栅示意图

数值计算区域的边界包括弯管上下表面边界、管子的入口和出口网格边界,假设来流为可压缩理想气体,流出边界为压力边界,管子表面边界为无滑移壁面边界。对连续性方程、二维N-S方程、能量方程、湍流方程进行耦合计算求解,迭代计算采用隐式格式,二阶差分[8-9]。每次迭代计算记录速度、能量系数等参数的残差值,利用出口流量来检测解的收敛性,残差小于1e-6时收敛,数值计算的入口压强为1atm、3atm。采用结构化网格,弯管表面布置了网格点350个,流场的网格数为40060,在流体流动方向改变处对网格进行加密。叶栅网格图如图3。

图3 叶栅网格图

3 结果分析

分稳态和非稳态数值模拟研究叶栅的流动特性,比较在不同入口条件下其内部流动的特点以及叶栅的流场变化。

3.1 稳态流动计算结果与分析

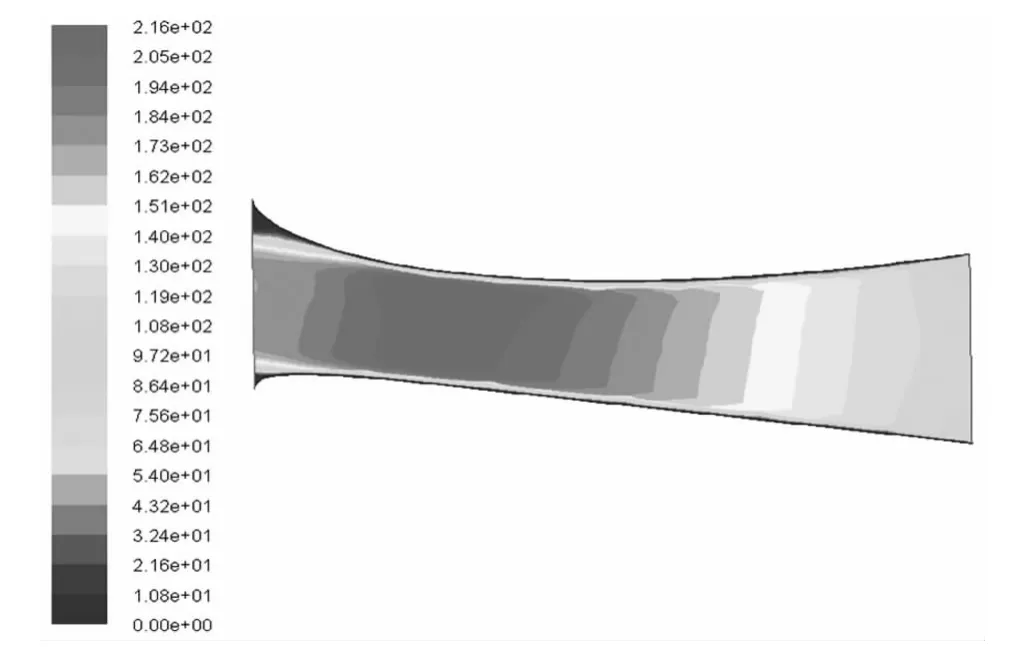

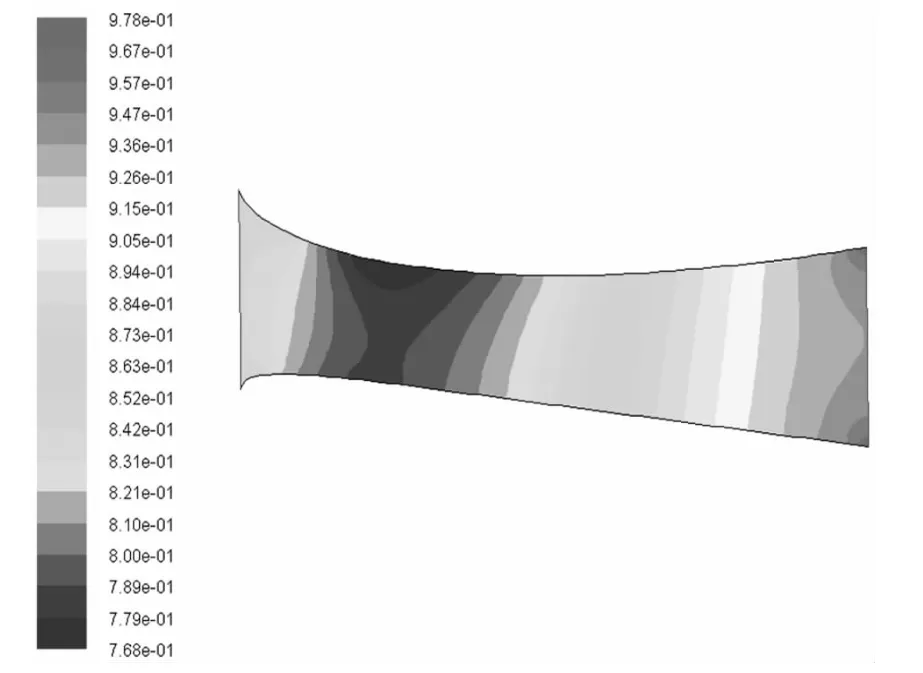

稳态流动计算结果与分析,参见图4、5、6、7、8。

图4 p2=0.843atm收敛残差图

图5 p2=0.843atm叶栅内部压力分布

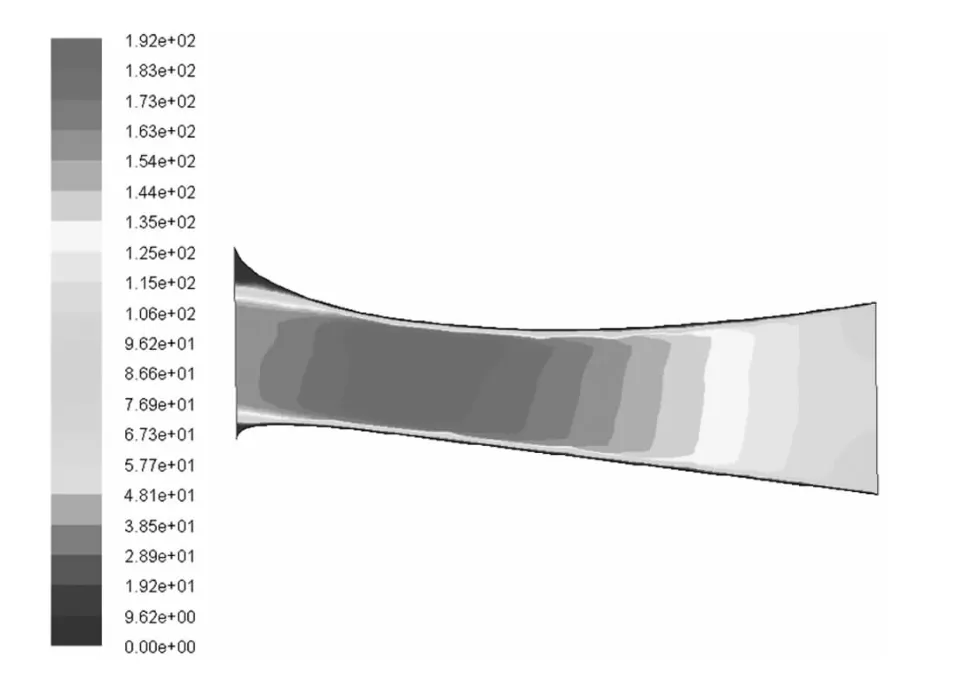

分析模拟结果,蒸汽在叶栅中流动,在紧靠物体表面边界层内,流速将由物体表面上的零值迅速地增加到与主气流同样速度,并且压力分布不均匀,在出口尖角处产生较高的压力集中,造成对工程材料及加工质量要求的提高。理论结果与上述模拟结果是一致的。

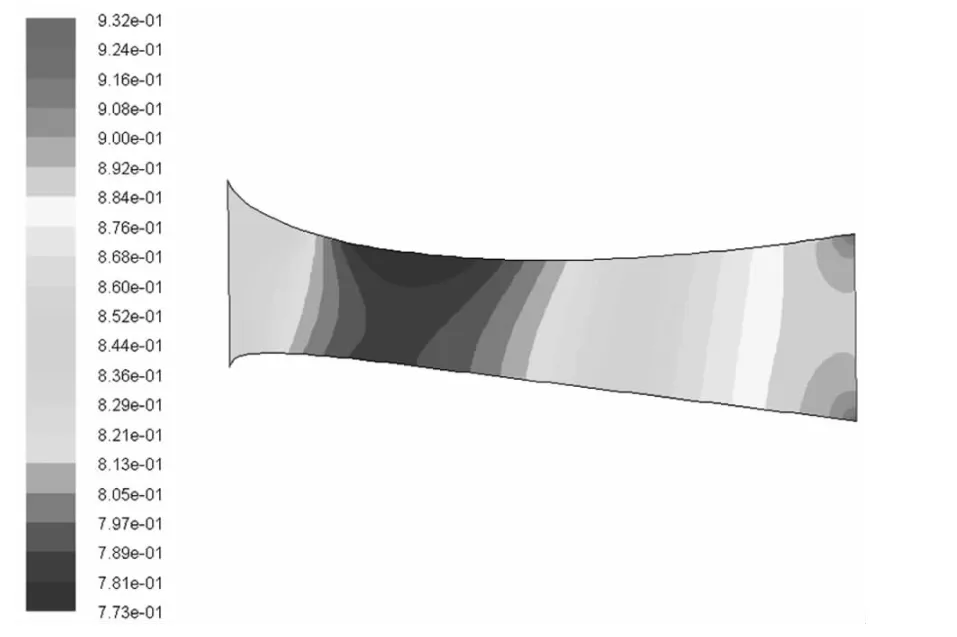

图6 p2=0.843atm叶栅内部马赫数分布

图7 p2=0.843atm出口流量

图8 p2=0.843atm壁面压力分布曲线

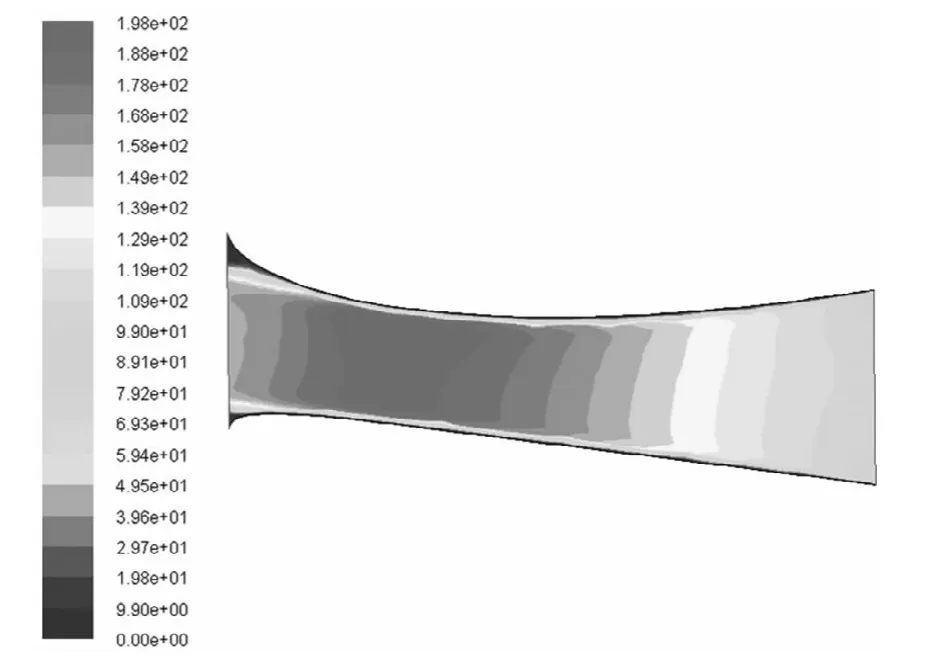

3.2 非稳态流动计算结果与分析

定义入口截面上的压力变化为波形曲线:

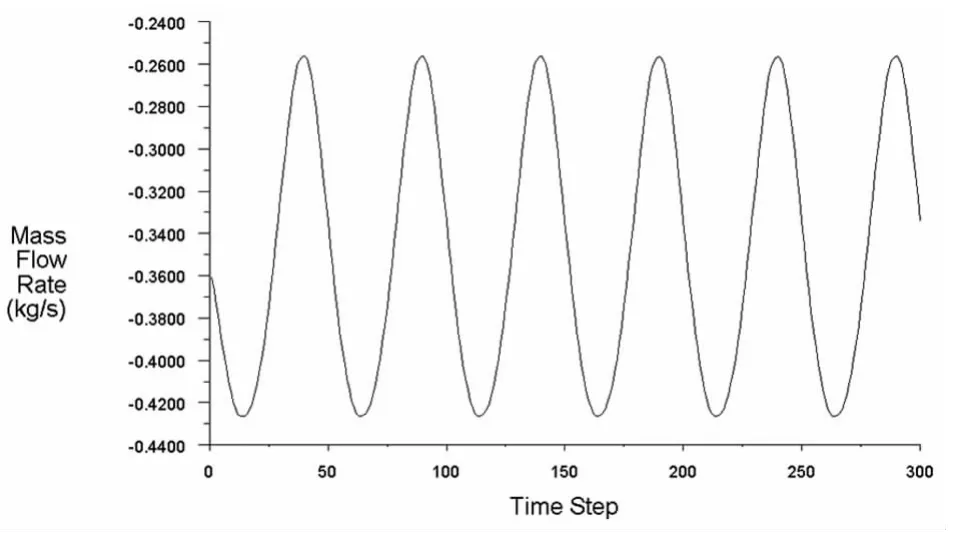

设A=0.08,f=1256.6rad/s,pin=1atm。 迭代步长为0.0001,时间间隔数300,对压力场和马赫数分布进行监视。 模拟结果如图9、10、11、12、13、14:

图9 p2=1atm收敛残差图

图10 t=0.005,p2=1atm叶栅内部压力分布

图11 t=0.005,p2=1atm叶栅内部马赫数分布

图12 t=0.015,p2=1atm叶栅内部压力分布

图13 t=0.005,p2=1atm叶栅内部马赫数分布

图14 p2=1atm出口流量

以上两种非稳态流动情况的动态模拟所得的马赫数和压力动画过程,显示了蒸汽在叶栅中的流动,在紧靠物体表面的薄层内,流速将由物体表面上的零值迅速地增加到与主流速度边界层沿着流体流动方向逐渐增厚,在边界层内沿边界层厚度方向的速度变化非常急剧,速度梯度很大。流体将由物体表面上随着来流马赫数的增加,边界层厚度增加,与边界层理论相吻合。

5 结论

本文对汽轮机叶栅内蒸汽流动进行了数值模拟研究,包括稳态流动及非稳态流动,并进行了马赫数和压力的动态显示和分析,验证了与流体力学有关机翼和叶栅边界层理论知识,对工程实际具有一定的指导意义。

[1]石玉文,王祥锋,王振峰,韩万金.大焓降叶栅中流动损失沿流向发展的实验研究 [J].汽轮机技术,2012,54(3):191-194.

[2]徐志斌,李立人,王宽.缩放喷管应用现状及研究方向[J].工业仪表与自动化装置,2006,(6):18-20.

[3] 姚亚夫,张静.Laval喷管内高速混合气的流场研究[J].计算机仿真,2006,(1):195-198.

[4]李海燕,朱国林,董维中.高超声速喷管三维热化学非平衡流场的数值模拟[J].空气动力学学报,2008,(1):106-110.

[5]王曦娟,王凯,孙晓东.叶栅稠度变化对带附面层抽吸的动叶流场的影响[J].汽轮机技术,2012,54(3):93-194,98.

[6]王新月.气体动力学基础[M].西安:西北工业大学出版社,2006:199-103.

[7]韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004:65-98.

[8] Guilmineau,E.Computational study of flow around a simplified car body [J].Journal of Wind Engineering and Industrial Aerodynamics.2008,(96):6-7.

[9] E.John Finnemore.Fluid Mechanics with Engineering Application [M].纽约:麦格劳—希尔教育出版集团,2006:199-203.