壁挂炉主换热器设计与制造要点

麦永德

(广东万和新电气股份有限公司 广东佛山 528305)

1 引言

换热器是当两种或多种流体存在温差时进行内部热量传递的传热设备。大部分换热器内部的流体被传热面分开,理想情况下相互之间是不发生混合的,独立流动。壁挂炉的主换热器是壁挂炉产品的核心零件,它性能的好坏直接影响到壁挂炉的使用要求和能效等级,对壁挂炉的等级判定起到决定性的作用。

2 主换热器设计

2.1 设计流程

当我们进行换热器设计时,一般可以按以下步骤进行(如图1所示)。由于涉及的内容较多,下面我们只从其中的几个方面进行讨论。

2.2 热力流体力学设计,换热面积的确定

在设计换热器时首先要明确它的使用要求、制作工艺要求、成本要求和传热流体的特性要求等。充分考虑传热流体的温度、压力、相态、物理性质、毒性、腐蚀性、结垢性等。换热器通过换热片进行换热,无论从客观或微观上来讲,热力学第一定律都是必须满足的。对二流体的换热器,总的能量平衡为:

在理想情况下满足“宏观”能量平衡,可用作换热器的设计基础。同时它遵循能量转换和热传递率方程。二流体具有任意流动布置方式的换热器能量转换方程是q(换热传递率),即:

最大可能的热传率:

式中:

Δtm :实际的平均温差,取决于换热器二流体的流动布置方式和每一流体流路横截面内流体的横向混合流动程度;

Cc——冷流体热容率(MCp)c ;

Ch——热流体热容率(MCp)h;

tco和tci——冷流体终端温度(进口和出口);

tho和thi——热流体终端温度(进口和出口);

C

p——流体比热;

M——流体质量流率。

总热传递UA的倒数称为总热阻RO,是一系列的各部分相串联的热阻之和,即:

式(5)的右边的参数Rh为热侧对流膜阻,R1为热侧污垢热阻,Rw为传热壁面的热阻,对于平壁为:

对于圆管壁为:Rw=ln(d/di)/2π·kw·L·Nt

式中:

δ——传热壁面的壁厚;Aw——传热壁面积;

kw——传热壁面材料的导热率;d——传热管外径;

di——传热管内径;L——传热管长;

Nt——传热管总数。

总的传热面积(平壁传热面)为:

式中:

L1、L2——分别为传热壁面长和宽;

Np——总的传热壁面的数量;

R2——冷侧污垢热阻;

Rc——冷侧流体对流膜阻。

热交换器效率ε定义为实际传热率q对热力学热动力最大热传递率qmax:

ε值在0~1之间,应用方程式(2)的实际传递率q和方程式(4)的qmax,则方程式(8)的热交换器效率ε为:

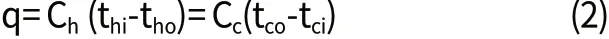

换热器的设计意味着为满足特定的传热和压降需求选择合适的换热器结构类型、流动布置方式、管子和翅片材料及换热器的外形尺寸。如图2所示。换热器设计中两个最常见的问题是校核和定尺寸问题。在通常情况下,使用ε-NTU法来进行反复进行校核,确定尺寸。确定尺寸问题是确定换热器的外形尺寸(如长度、宽度、高度、每侧的传热面积)、流体的入口、出口温度、流率、污垢因子以及两侧压降等。另一方面,也可以尝试先确定尺寸,然后来预测性能参数,如果计算得到的结果不符合给定值,则需重新假设选择尺寸并重新计算。在壁挂炉设计时可参考以下参数:

а1——烟气侧对流换热系数,可取40W/(m2·℃);

λ——肋片导热系数,紫铜取395(m2·℃);

b——肋片厚度,可取0.3X10-3m;

a——肋片间距;可取2.5X10-3m。

2.3 椭圆管长度设计与胀接

(1)椭圆管与换热片、端片的胀接是一种冷加工工艺,它是换热器制作的关键操作。要在椭圆管与板材件连接产生希望的界面压力,那么就要求几点要求:①椭圆管必须达到完全塑性变形;②在椭圆管施加的压力下,周围板材必须是弹性的;③压力释放后,板材的变形必须大于管子变形的恢复量。否则,换热器就会产生松动(欠胀)或产生弯曲变形(过胀)。在胀接过程中可以添加润滑油(肥皂水)。

(2)长度设计。椭圆管在胀接后长度会缩短,所以在设计其长度过程中须考虑。

在整个胀接过程中,可视椭圆管的总体积是不变的。如图(3)所示,假设在胀接前,椭圆管的截面积为A,长度为L0,胀接后的截面积为B,长度为L1,则:

其中,A,B,L0为可知参数,L1便可计算出来。也就是说,椭圆管的缩减量便可计算出来。

(3)胀管度的度量准则

壁厚缩减率作为胀管度的准则,测量用管前孔和管子的尺寸以及胀管后管子内径的变化来计算。

百分缩减率=[d’i-(di+C)]×100/2(ut,t) (11)

式中,d’i是胀管后的内径,di是胀管前的管子内径,d是测量的管子外径,C是测量的板孔径D与d之差,ut是未胀管时测量的客子壁厚。

由方程(11)得知,所期望的胀管后管子内径为:

式中,D是管板孔径,t是未胀管时的管子壁厚,X是管壁减薄的百分比。

通过检测的数据可以清楚地表明管子是否达到正确的胀接。此外,在计算管子胀管后的尺寸时,管子外径、管板孔径、以及管子壁厚都必须考虑公差。

常用的材料的百分率管壁减薄量如下:

碳钢 5%~8%

不锈钢 3%~5%

合金钢 4%~6%

铜合金 4%~8%

2.4 进出水接头设计

进出水接头在装配过程中要求它与椭圆管端面能紧贴在一起进行焊接。如图4所示,在设计时,我们可以对它进行优化设计,在装配端面位置设计一凸台以保证椭圆管、进出水接头以及焊环都能紧贴在一起进行后续的焊接。这样可大大地提高焊接的合格率。

3 焊接制造

在焊接工艺上,换热器的焊接应该在胀接完成之后进行,这样的顺序可使焊缝不受胀管操作引起的应变的影响,同时可以测试到管子胀接的完整性。

目前,生产壁挂炉主换热器大多采用硬钎焊的方法,最常用的有焊炬式钎焊、炉式钎焊、浸镀式钎焊等。硬钎焊采用将填充金属加热到液化温度840℉(450℃)以上,但低于母材固化温度的方式,将两种相同的或不同的金属或非金属结合在一起。熔融的填充金属通过毛细效应分布到两个紧密配合的表面。

(1)进出水接头以及U管的焊接考虑因素

A.接头的间隙决定了毛细力的大小,而毛细力吸引熔化的填充金属(焊环)深入接头的间隙之中,接头的间隙必须在规定的范围内。

B.避免焊剂夹带,焊剂的夹带可能造成接头易于在使用中产生腐蚀,过分紧密的接头间隙约束了填充金属的流动,而太大的间隙造成填充金属在焊剂周围流动造成虚焊。

C.当不同的金属相结合时,它们的热膨胀系数之间的差别至关重要。

(2)填充金属(焊环、焊膏)

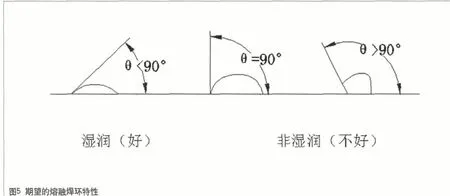

是一种熔点低于母材熔点的有色金属或合金。它们在一定的温度范围发生熔化。当熔化时,焊环必须能够湿润母材金属、能够流动并且分散母体间隙。期望的熔融焊环特性是具有低的接触角、高的流体表面张力以及低的粘度(θ<90°)。如图5。

A.铝填充金属

铝填充金属常用于铝材的硬钎焊,为了减小可能的电化学腐蚀,硬钎焊填充金属是铝合金而非其他金属,大多数硬钎焊合金是以铝-硅低共熔系统为基础的,含硅量为7%~12%,熔点为1070℉(577℃)。如表1。

B.铜填充金属

铜填充金属(BCu)常用于铁基和镍基合金的硬钎焊。

铜磷填充金属(BCuP)系列最常用于连接铜及其合金以及不锈钢。但不应用于铁基合金、镍基合金以及镍量大于10%的铜合金。其钎焊接头的最佳间隙为0.03~0.075mm。如表2。

C.银基填充金属

银基合金(BAg系列)具有多种用途,覆盖很广的硬钎焊范围,即1145℉~1900℉。可以用来钎焊所有黑色和有色金属,如不锈钢,硬质合金等材料。如表3。

它的优点是:流动自如,具有良好的湿润性和填充间隙的能力。强度高、塑性好,以及可以得到延性好和光滑的表面。

缺点是:价格较贵,一般还要配合银钎剂共同使用。钎焊前必须严格清除钎焊处及钎料表面的油脂和氧化物等,钎焊接头的最佳间隙为0.03~0.075mm。

4 清洗

硬钎焊后,焊剂残留物质具有极高的腐蚀性(图6),尤其在有湿度存在的情况下。因此钎焊后必须加以清洗。使用沸腾水可以除去氯化物型焊剂的残留物,或强酸残留物,随后再采用清水洗涤。与钎焊接头相邻的氧化区可以采用酸洗膏、线刷或喷砂进行清洗。

表1 常用填充金属特性1

表2 常用填充金属特性2

表3 常用填充金属特性3

5 结束语

综上所述,壁挂炉主换热器的设计与制造是比较复杂的,需要考虑的因素也很多。但如果按照以上的设计流程和设计要点进行制作,根据不同的基质选用不同的参数进行反复验证与修正,设计工作就可以简化。