高压增压器设计

沈卫新 上海人造板机器厂有限公司 (201805)

沈卫新(1971年~),男,本科,工程师,主要从事人造板结构与性能改进研究。

0 引 言

国内一家敷铜箔板厂订购热压幅面为2 300mm×1 400mm,总压力34 000kN的20层热压机,热压板的单位面压高达10.6MPa。根据热压板幅面和机架尺寸,最大只能布置下6个直径400mm的油缸。为满足热压机总压力要求,6个油缸的工作压力必须达到46MPa。而目前国内高压油泵的最高油压只有31.5MPa,要达到46MPa高油压,有两种解决方法:第一,采用进口高压油泵(工作压力50MPa)直接加压,但油泵价格昂贵,增加设备成本和维护成本;第二,采用增压装置进行加压,确保压机满足需要,成本降低,维护方便。通过比较,决定在油路系统中设计一台特殊的高压增压器装置,将原来低于31.5MPa(常规使用压力为26.0MPa)的液压系统压力增加到46MPa,来满足整套设备对压力的要求。

1 高压增压器结构和工作原理

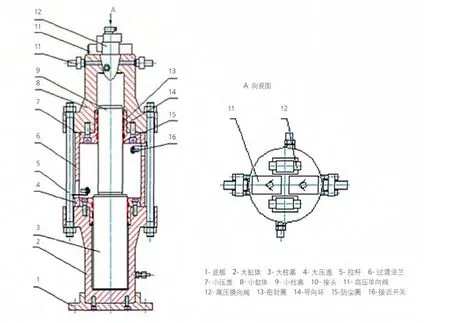

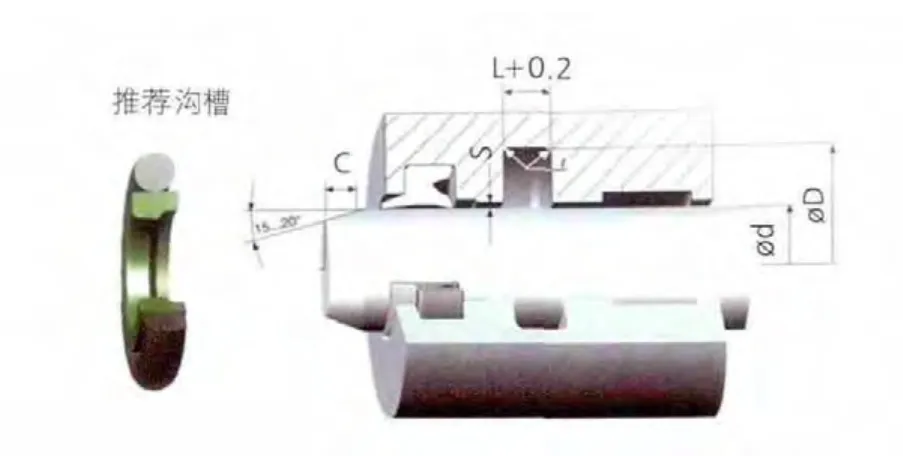

高压增压器结构如图1所示,由大小2个柱塞缸组成,中间用过渡法兰6和拉杆5连接。其中小缸体8、小柱塞9、小压盖7、密封圈13、导向环14、防尘圈15组成小柱塞缸,大缸体2、大柱塞3、大压盖4及密封导向组成大柱塞缸。小柱塞缸上直接安装两个高压单向阀11(单向阀5和阀6)和两个高压换向阀12(YV2和YV3)。缸体采用35#铸钢,缸芯采用冷硬铸铁。由于高压增压器在工作时,作用在拉杆上的力达850kN,采用12根直径ø42mm,材料为45#钢,并经调质处理的拉杆,确保此高压增压器上下两部分安全联接。

图1 增压器结构

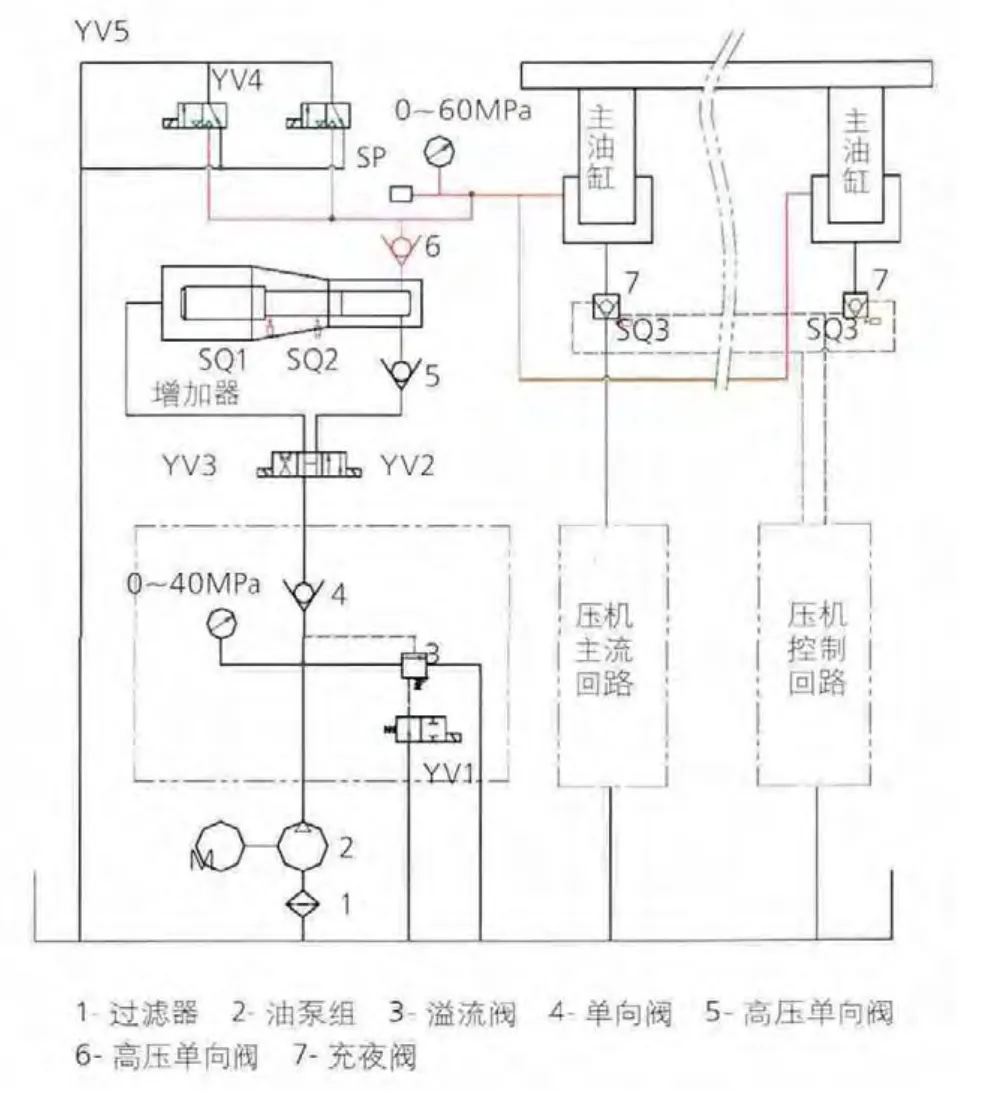

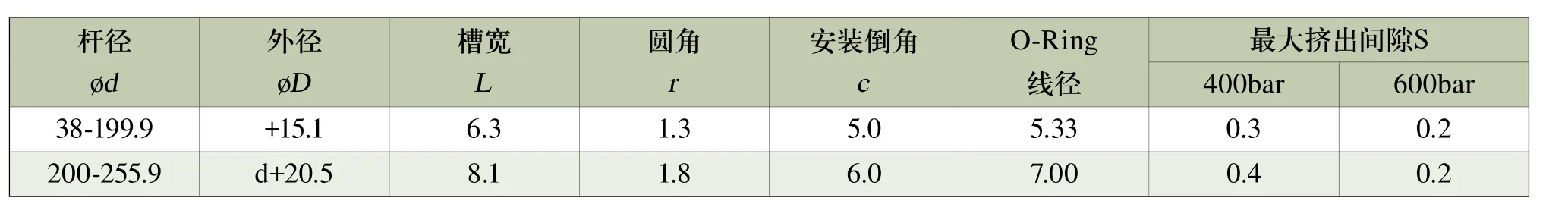

液压装置原理如图2所示。当压机主油回路给压机主油缸供油,压机快速上升,由到位开关触发信号,增压器开始工作,使电磁换向阀线圈YV3得电,增压回路油液充向增压器的小缸腔,柱塞后退,当碰到行程开关SQ1时,电磁铁YV3断电,YV2得电,油液流向大缸腔,柱塞向前推进,压迫油液流向压机油缸,使压力缸压力上升,柱塞一直前推碰到行程开关SQ2,YV2断电,YV3得电(利用高压单向阀6,阻止高压管路油回流),柱塞后退,重复以上动作。当压力缸压力达到设定要求值46 MPa时,压力继电器SP发信,YV2和YV3断电,增压器停止动作,等待下一增压周期。当主油缸保压结束需卸去高压时,发信分别让YV4和YV5得电,高压卸去,利用压机的控制回路控制油液将压机充液阀7打开,主油缸回油,压机下降。

图2 油路原理

2 增压器设计计算

2.1 增压器柱塞直径计算

考虑到整个系统布置及加工性,增压器小柱塞缸直径选用D1=150mm。

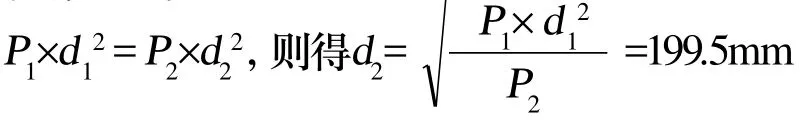

根据公式:

式中:P1—小缸油腔压力,取P1=46MPa

d1—小缸柱塞直径,取d1=150mm

P2—大缸油腔压力,取P2=26MPa

d2—大缸柱塞直径,mm

圆整,取大缸柱塞直径d2=200mm。

2.2 小柱塞缸壁厚计算

油缸壁厚S可根据材料力学公式S=PYD/2[σ]求得,设计选用35#铸钢作为缸体材料,整件加工,不需焊接处理。

式中:PY1—油缸油腔最大工作压力加2~3MPa,取PY1=49 MPa

D1—小缸体内径,取D1=150mm

[σ]—油缸所用材料之许用应力,[σ]=100 MPa

则:S1=49×150/(2×100)=36.75 mm

取安全系数ξ=1.6~2, S1=36.75×1.8=66.24

圆整取值:S1=70mm。

2.3 大柱塞缸壁厚计算

同上节计算方法,得:S2=PY2×D2/2[σ]

式中:PY2—油缸油腔最大工作压力加2~3 MPa,取PY2=29 MPa

D2—大缸体内径,取D2=200 mm

[σ]—油缸所用材料的许用应力,[σ]=100 MPa

则S2=29×200/(2×100)=29 mm

取安全系数 ξ=1.3~1.5, S2=29×1.4=40.6mm

圆整取值:S2=42.5 mm。

2.4 增压器拉杆强度计算

根据结构,大小两个柱塞缸用12根拉杆联接,所有拉杆受工作拉力:

式中:P1—油缸油腔工作压力,P1=46 MPa

D1—小缸体内径,取D1=150 mm

每根拉杆承受工作拉力:

F1=F/12=812 475÷12=67 706.3 N

每根拉杆承受总拉力:

Q1= Qp+F1= 1.5F1+F1=169 265 N

式中:Qp—螺栓预紧力,取Qp=1.5F1

拉杆材料设计选择强度级别为8.8的45#调质钢,屈服极限σs=640 MPa

则:许用应力[σLp]=σs/n=640/1.5=426.7 MPa

注:n为安全系数,当控制预紧力时,系数n=1.2~1.5,在本项计算中取n=1.5。

根据螺栓直径计算公式:

拉杆直径d≥25.6 mm

实际选用直径d=42 mm的拉杆连接上下两个柱塞缸。

3 增压器的高压密封件的选型

由于本增压器设计压力达到46MPa,属于高压工况,密封件设计选型也是至关重要的。设计成如下密封组合:

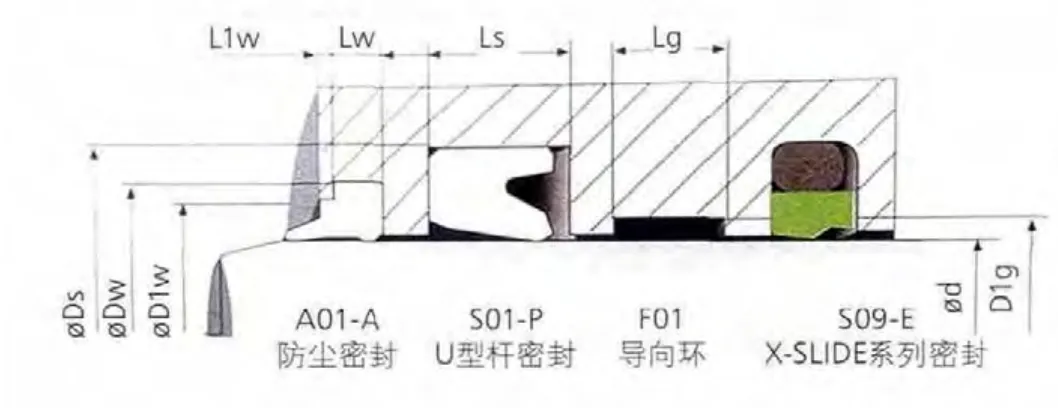

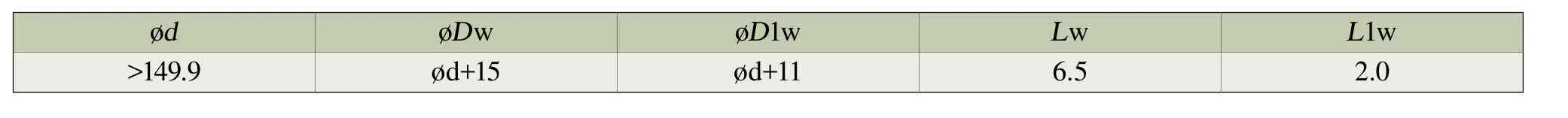

主密封X-SLIDE S09-E和Y型S01-P以及一个单向防尘A01-A加导向F01组成活塞杆密封系统。U型圈S01-P起到补充密封作用,如图3、图4所示。

优质的活塞杆密封对于设备极为重要,X-SLIDE系列可满足在密封、耐磨和安装性能等方面不断增长的技术要求。优化的液压动力学力学设计、卓越的回油性能、合理的润滑油膜,保证了密封件的长寿命和可靠运行。

图3 密封结构

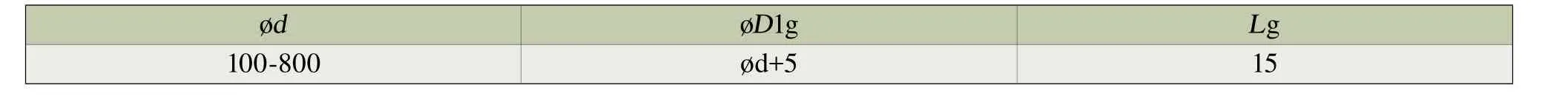

图4 主密封推荐沟槽

X-SLIDE S09-E标准活塞杆单向密封采用邵氏D57度或D60度的超高硬度聚氨酯作为密封材料,过盈配合的密封设计和橡胶O型圈弹性性能保证良好的密封性能。标准活塞杆密封对于密封件槽口均有明确的推荐尺寸(见表1~表4)。

表1 主密封沟槽尺寸

表2 防尘密封A01-A沟槽尺寸

表3 U型杆密封S01-P尺寸

表4 导向环F01尺寸

安装简单、方便是选择此密封件的另一重要原因。对于密封件来说,更换安装是必不可少的,不需要复杂专用的工装对后期维护特别重要。另外,X-SLIDE系列密封件的截面在传统的四氟乙烯类滑动组合密封几何设计上进行了优化,专业的设计使得受力分布更均匀合理,尤其是密封面部分受力没有四氟乙烯那么高,抗磨性能更佳,寿命更长。

4 增压器特性

增压器增压腔油压超出31.5MPa,高达46MPa,对整个系统液压元件和密封提出很高要求,故设计时部分元件选用德国哈威公司产品。为减少承受高压元件的数量,把单向阀和换向阀直接安装在增压器增压缸上,大大减少高压管路连接,提高系统安全性。

5 结语

用户使用本机后,反映增压效果良好,密封性能优越,无泄漏,完全符合生产要求。

[1] 大连工学院机械制造教研室. 金属切削机床液压传动[M]. 北京:科学出版社,1976.

[2] 濮良贵,纪名刚. 机械设计[M]. 北京:高等教育出版社,2011.