一种双块式无砟轨道线型粗调与精调施工方法

赵立财

(中铁十九局集团 第三工程有限公司,沈阳 110133)

高速铁路具有高安全性、高平顺性、高稳定性、高可靠性及高精确度5个突出特点,因此,建成后的轨道是否具有满足列车高速运行的高平顺性成为高速铁路建设成败的关键因素之一。通过轨道静态粗调与精调检测,可以对铺轨后的轨道平顺性进行量化评价,其评价指标包括轨距、超高、扭曲、平面及高程位置、长短波平顺性等,并针对轨道不平顺的地方给出调整方案,进而保证线路开通前的轨道处于最佳几何状态。本文以武广高速铁路双块式无砟轨道施工为例,浅谈无砟轨道线型调整的施工方法。

1 工程概况

武汉至广州高速铁路是为了缓解我国铁路运输最繁忙的南北主干线之一的京广铁路武昌至广州段的运输能力紧张状况,实现客货分线运输,形成大能力快速度的客运通道而修建的。中铁十九局负责Ⅴ标段11.729 km无砟轨道铺设工作,该铁路右线,半径长7 995 m,缓和段长570 m,超高115mm,轨距1 435mm;左线,半径8 000 m,缓和段长570 m,超高115mm,轨距1 435mm,长链在直线段中消化掉。

2 轨道线型测量方法

2.1 粗调测量

2.1.1 内业工作

全站仪:对轨道控制网(CPIII)点进行复测,结果无误后做成文本文件(点名,Y坐标,X坐标,标高,与全站仪中设置对应),复制到全站仪内存卡的data文件夹内(文件名中不能含有汉字),导入粗调作业中。

粗调机:计算出ZH、HY、YH和HZ里程相应的CPIII坐标,分别输入到软件中,输入平曲线半径及对应超高、竖曲线要素等参数。

2.1.2 全站仪校正

对TCRP1201徕卡全站仪的校正要在气温低、温度无较大变化、视线良好、无震动、噪声干扰的情况下进行。整平全站仪后对配置/仪器设置/TPS改正中的温度、大气压进行设置。对准100 m外棱镜中的十字丝中心,按F10关闭ATR,进入工具/检查与校准/组合校准,ATR选项选择打开,按提示进行校准。

2.1.3 粗调机标定

(1)将粗调机放置在直线、水平的轨道上,测量单元处于待测位置(单元上部的棱镜),手簿里具有该段轨道的设计线形(平曲线、竖曲线、超高,扩展名分别为:.tra、.lgs、.ueb);(2)将全站仪分别置于粗调机每个单元的侧面,把标定杆置于每个单元的前后,分别测量前、中、后3个棱镜,点击计算,算出每个单元的平面结构系数;(3)打开修正超高结构系数,用轨距尺测出每个单元传感器侧工具轨的超高,在相应位置填入测量值,传输一个超高量,再次测量超高,输入软件,完成后计算机自动计算各单元超高系数;(4)打开传感器调校,用轨距尺测出每单元传感器侧轨距,输入软件,将粗调机各单元轨距传感器间加入一个已知长度物体,把原测量值与这个长度相减,所得数据填入软件,计算出轨距系数。

2.1.4 粗调测量方法

在无砟轨道板铺设后混凝土未浇筑前便开始进行轨道线型粗调作业。

(1)仪器设备架设:到达粗调现场后,首先观查粗调机前2排轨置镜点处前后100 m距离内视线是否畅通,插入6个CPIII后视棱镜,置镜于所调轨道另一侧,改正气温、气压后设站。用遥控器把轨排抬起,正倒镜测量每个单元的棱镜,测量完成后计算调整量,传送调整量,一般每排轨要调整2次~3次。

(2)粗调机的设计线形输入:平、竖曲线和超高,输入格式用记事本格式输入,输入完毕后改成合适的后缀,负号应在英文输入法下输入,文件格式必须正确(分别为:traverse.tra、longitudinal.lgs、cant.ueb)。

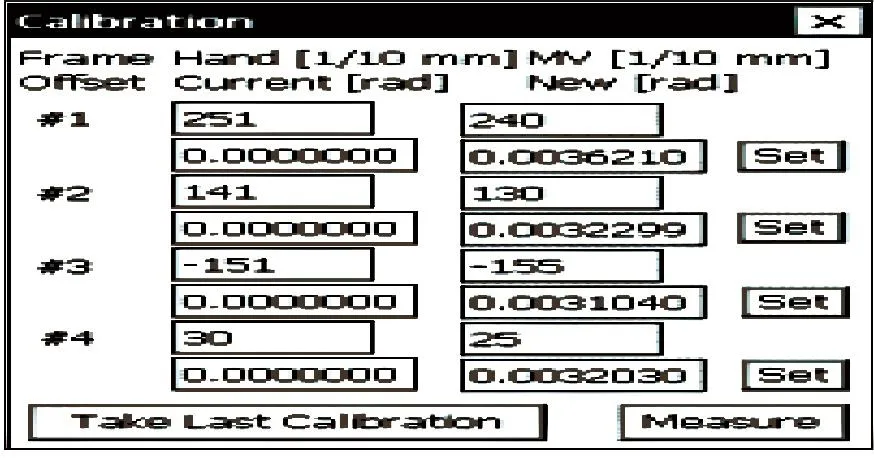

(3)超高校准:利用轨检尺测量轨道的水平,分别将测得4个调整单元的数据对应输入手簿中,以指导粗调机将轨道调整至水平位置,之后点击Take Last Calibration。超高校准如图1所示。

图1 超高校准图

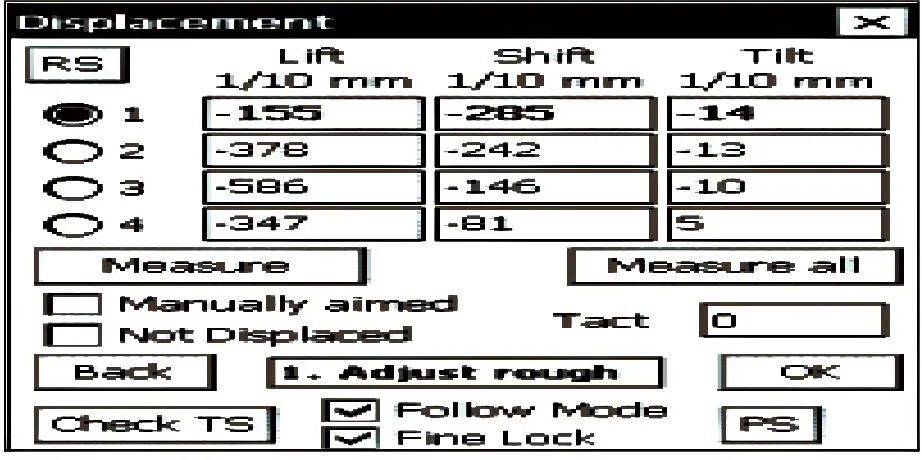

(4)全站仪定向:采用后方交会、自由设站模式进行定向,定向之后手动瞄准调整单元1号的棱镜,手簿选中Manually aimed,点击开始测量Measure测得数据,然后不选中Manually aimed,点击Measure All获得4个调整单元数据,将获得的数据对应输入粗调机的手动遥控器中,进行提升、横向、超高操作。提升、横向、超高操作如图2所示。

图2 提升、横向、超高操作图

2.1.5 轨道线型粗调测量过程

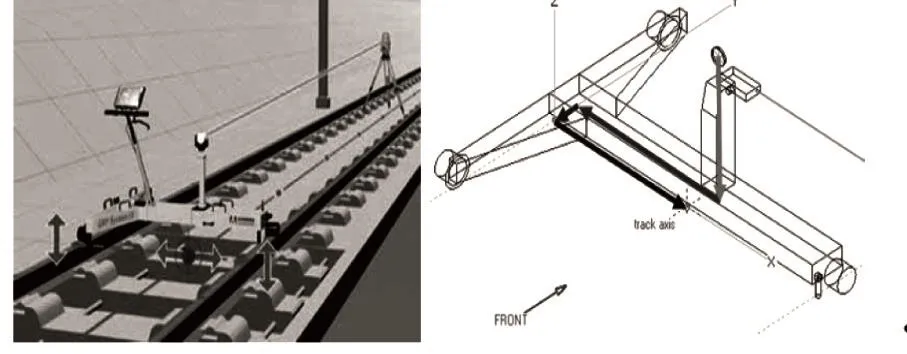

操作人员将粗调机定位后,全站仪自动依次寻找各个调整单元的棱镜,自动测量各调整单元的位置并将各调整单元的坐标及高程传输到计算机进行计算。粗调机采集超高、轨距数据通过无线传输传递到笔记本电脑,笔记本电脑对获得的坐标和超高数据进行计算,得出每个调整单元处的轨排位置与其设计位置的偏差。该偏差值由计算机计算后将数据自动无线发送至各个调整单元,由人工控制进行水平、垂直、超高位置的自动调节。轨道粗调机作业过程如图3所示。

图3 轨道粗调机作业过程

2.2 精调测量

2.2.1 内业工作

全站仪:参数录入同粗调机全站仪参数录入。

精调小车:对一段线路第1次精调,要新建测量项目,之后每次测量只要打开这个测量项目即可。在新建测量项目中设置平面和高程基准、设置轨向、高低基准、输入平曲线、对应超高、竖曲线要素等参数,最后计算出ZH、HY、YH、HZ里程与相应的CPIII坐标,填入软件数据录入栏中,前后各多录入一段曲线。

2.2.2 全站仪校正

与粗调测量全站仪校正方法相同。

2.2.3 精调测量方法

轨道线型粗调工作完成、轨道铺设竣工后便开始进行轨道精调作业。

(1)仪器设备架设

到现场后先观察精调区域内视线是否畅通,如有遮挡应提前处理。全站仪设站时要最少后视8个CPIII点,架设尽量与小车棱镜高度相等,测站中误差限差东坐标0.7mm,北坐标0.7mm,高程0.7mm,方向3 s。设站时同时组装小车,组装小车时应把小车轨距延长器与双轮部分连接处略微抬高,然后把4个连接螺栓对角拧紧,把双轮放于高轨上,电脑放置在托盘上,打开电脑,连接USB线,打开测量项目,新建作业名,导入小车参数,对小车进行超高校正,2次测得超高值之合不大于0.3mm。校正完成后,小车双轮端应置于低轨,点击采集,锁定小车棱镜,进入施工模式。

(2)轨距

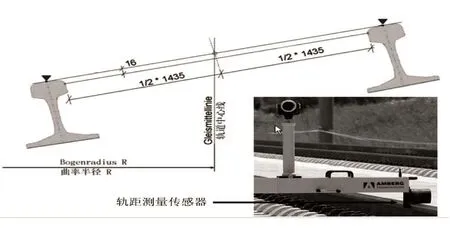

轨距测量传感器是通过小车的通信猫和全站仪的通信猫之间的一种信息传递,全站仪实测的轨检小车上棱镜的三维坐标,结合小车的几何参数,换算出对应里程、平面位置、高程、轨距、轨向与设计相比较,得出调整偏差,调整偏差值。轨距测量传感器如图4所示。

图4 轨距测量传感器图

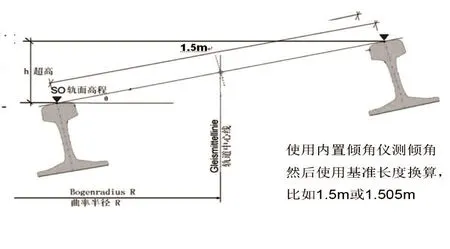

(3)水平超高

以内轨顶面为基准,根据列车的设计时速来确定超高值与精调小车显示数据比较,得到其偏差值,调整偏移值。水平、超高调整如图5所示。

图5 水平、超高调整示意图

超高计算公式为:

公式(1)中:h是外轨超高值(mm),V是行车速度(km/h),R是曲线半径(m)。

(4)平面位置和高程

使用全站仪实测轨检小车上棱镜的三维坐标,然后结合标定的轨检小车几何参数、小车的定向参数、水平传感器所测横向倾角及实测轨距,即可换算出对应里程处的实测平面位置和轨面高程,继而与该里程处的设计平面位置和轨面高程进行比较,得到其偏差,用于指导轨道调整。平面位置和高程如图6所示。

图6 平面位置和高程图

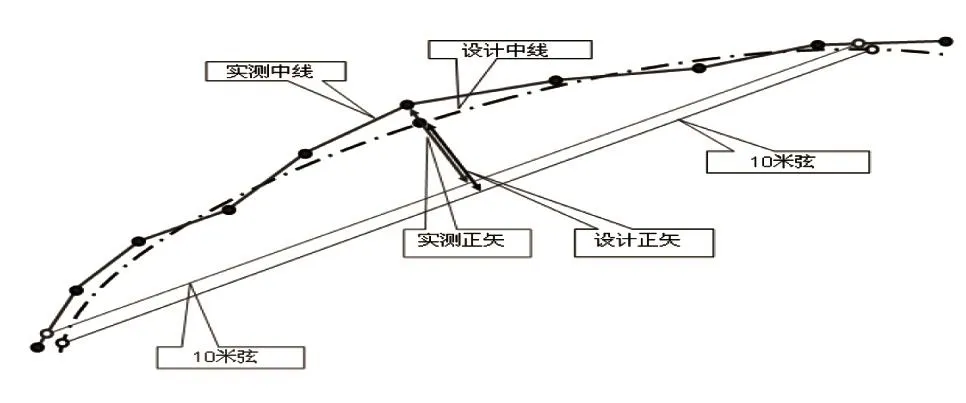

(5)轨向与高低

使用全站仪实测的轨检小车上棱镜的三维坐标,然后反算出实测中线和设计中线的偏差,之后根据调整量(实测正矢)进行调整,使实测中线和设计中线相吻合,轨向和高低控制在2mm以内。如图7所示。

图7 轨向与高低图

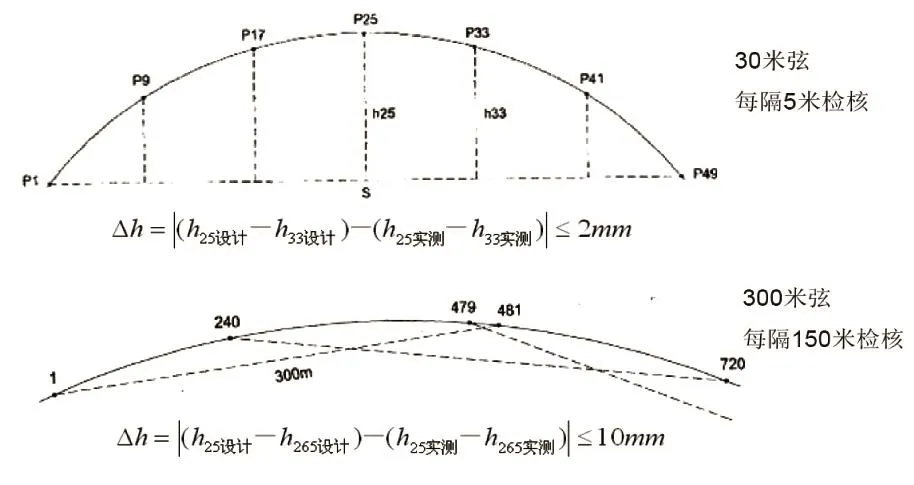

(6)长短波不平顺,如图8所示。

图8 长短波不平顺图

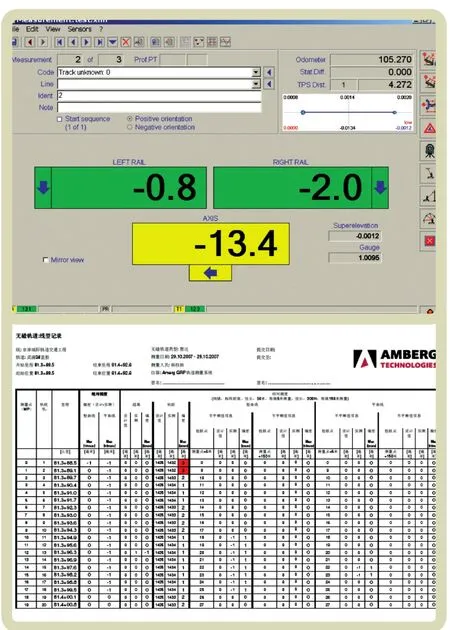

(7)轨道线型精调测量过程

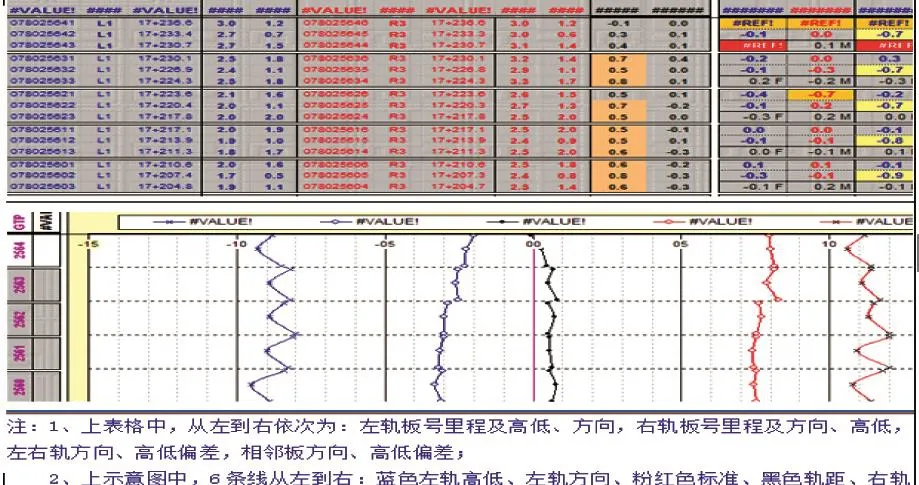

依据CPⅢ基准测量网,使用先进的传感器、CF-19便携电脑、TCRP1201徕卡全站仪、GRP1000轨检小车结合GRP win 5轨道精调系统,按每块轨道板各测量前、中、后3对承轨台数据,每次设站最多测量80 m范围,前后两次设站搭接1块轨道板。全站仪读取的数据经轨道板快速精调系统软件处理后,即形成轨道板线型的测量数据,依照此数据对无砟轨道高程、轨距的偏差以及连续测量数据所反映的轨道方向与高低、长短波平顺度进行精调,使无砟轨道线路整理精度达到客运专线的要求。轨道线型测量数据评估的判别依据是轨向和高低、轨距、水平偏差控制在±2mm,平面位置和高程控制在±1mm。对超标的部分,视为轨道线型不合格,全站仪读取的轨道线型测量数据评估如图9所示。

图9 轨道板测量数据评估

(8)轨道线型精调复测过程

采用GRP3000轨检小车对轨道线型进行复测,在轨检小车测量之前,将CPIII网测量成果及无砟轨道线型数据输送轨检小车系统软件。全站仪后视线路两侧6个CPIII控制点进行自由设站,观测轨检车上的棱镜,之后全站仪将测量数据传递给轨检小车。轨检小车测量时,一次设站最大测量距离80 m,前后两次测量的搭接区不小于5个测点,同一点不同测站的测量数据不超过0.5mm。轨检小车通过自身携带的传感器对轨道的超高、轨距进行测量,之后软件将所有测量数据进行处理,实时形成每个测量点的绝对坐标、轨距、方向、高低与设计数据的对照。测量完成后,轨检小车系统可自动生成测量成果报表,该报表能反映每个测量点的绝对坐标、轨距、水平及方向、高低长短波与设计数据的差值,对超标处以显红标记。GRP3000轨道检查小车作业过程如图10所示,轨检小车测量数据评估如图11所示。

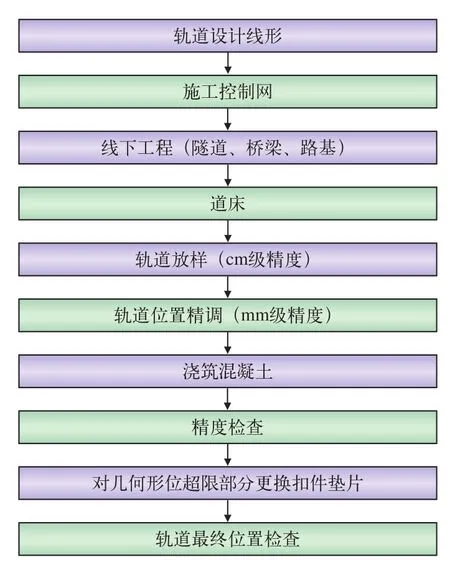

3 工艺流程及操作要求

轨道调整作业顺序:调整轨距,轨道测量重新拟合中线、获取高程数据,现场标定钢轨调整内容,轨道调整班组进行轨道调整,快速整形到位。

图10 GRP3000轨道检查小车作业过程

图11 轨检小车测量数据评估

3.1 粗调工作流程

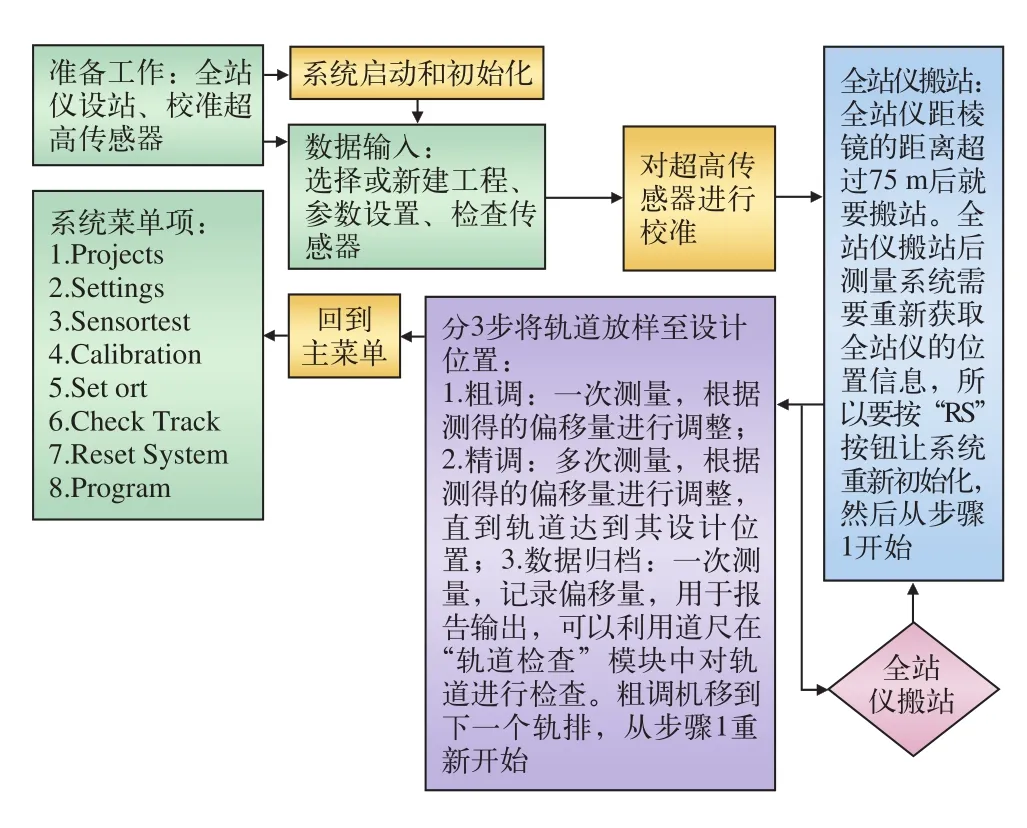

输入并核对设计数据(平曲线、竖曲线、超高、控制点)→设置项目属性→粗调机几何尺寸校准(每次转场或重新组装后)→全站仪检定。粗调工作流程如图12所示。

3.2 粗调现场操作要求

(1)正倒镜检查全站仪水平角和竖角偏差如果超过3 s,进行组合校准及α角校准。(2)使用6个CPIII控制点自由设站,其中前后至少各使用1个60 m以上的CPIII控制点,设站后启动测量控制程序,放样60 m以上的1个控制点对设站进行检核。(3)使用粗调机抓起轨排约20 cm,调平后校准超高传感器(一般每天开始测量前校准1次,如气温变化迅速,可再次校准)。(4)检查粗调机测量小车是否靠近弹簧拉紧的一侧,及粗调机上的棱镜安装是否正确,棱镜下方的螺杆是否松动。(5)将全站仪人工对准第一单元的棱镜,并进行测量。(6)自动测量全部单元,根据测量结果进行第1次粗调。(7)再次自动测量全部单元,根据测量结果进行第2次粗调,直至平面位置、高程及超高偏差在1.5mm以内。(8)检查当前轨排与调整过的轨排是否存在错牙;如果存在,对粗调机超高传感器进行检查,并检核全站仪设站(如果总是存在,使用T形尺进行检查)。(9)加装螺杆调节器后将粗调机移至下一轨排。(10)目标距离大于75 m时,全站仪搬站。

图12 粗调工作流程图

3.3 精调工作流程

(1)输入并核对设计数据(平曲线、竖曲线、超高、控制点,如存在断链,需分别输入,左右线也分别输入)。精调工作流程如图13所示。(2)设置项目属性,如平面位置和高程测量基准等;(3)精调机几何尺寸检定。

3.4 精调现场操作要求

(1)精调前对轨排所有螺杆调节器和扣件进行检查,确保螺杆调节器内侧的螺钉拧紧,螺杆与钢筋之间有足够间隙,扣件弹条与轨距挡板密贴。(2)正倒镜检查全站仪水平角和竖角偏差,如果超过3 s,在气象条件较好的情况下进行组合校准及水平轴倾斜误差(α)校准;检查全站仪ATR照准是否准确,有无ATR的偏差也应少于3 s。(3)使用至少6个CPIII控制点自由设站,其中前后至少各使用一个60 m以上的CPIII控制点。(4)设站的同时组装轨检小车,将双轮部分靠近低轨。(5)在稳固的轨道上校准超高传感器,一般每天开始测量前校准1次,如气温变化迅速,可再次校准;校准后可在同一点进行正反2次测量,测量值之和应在0.3mm以内。(6)将全站仪对准轨检小车棱镜,检查通信,关闭全站仪强力搜索,并锁定棱镜。(7)放样60 m以上的一个控制点对设站进行检核。(8)进入施工模式,看偏差数据是否稳定,如不稳定(变化范围超过0.7mm),将小车向前推,找到数据相对稳定的距离,根据此距离再次重新设站。(9)将轨检小车停在当前设站区间的最后一对螺杆调节器上,将其偏差尽可能调整到0并采集数据,在下一站开始测量前不要移动轨检小车。(10)全站仪搬站并重新设站,检核设站后,在上一站最后一个点处察看偏差数据,如果小于2mm则再次采集数据,软件将自动开始交叠补偿,如果偏差大于2mm,需重新设站。(11)重复(7)~(11)操作,条件较差时可增加全站仪检核次数。

图13 精调工作流程图

4 常见问题与处理

4.1 粗调常见问题与处理

(1)手簿与全站仪、粗调机无法通信,连接失败,可能原因包括PDA没有开机;电瓶没电;通信天线没有连接好;波特率设置错误等;(2)无法获得棱镜坐标或坐标错误等,全站仪没有手动瞄准1号调整单元的棱镜,还有可能全站仪自动跟踪模式而瞄准CPIII控制点的棱镜(或人员走动等挡住全站仪与调整单元棱镜的视线);(3)全站仪没有按顺序测量调整单元上的棱镜坐标,应该从1号单元开始测量,之后2、3、4单元的测量,而全站仪没有测量2号调整单元,直接跳到3或4号调整单元,可能原因是全站仪设站与粗调机的4个调整单元在一条直线上,导致全站仪在自动跟踪模式下,而是瞄准其他的棱镜。

4.2 精调常见问题与处理

(1)警告“不稳定倾斜,是否重新采集”:小车受到振动,测量超高值不准确,点击重新采集即可。(2)警告“采集不成功”:棱镜失锁,重新锁定棱镜。(3)测量数据不稳定:轨道不稳;全站仪不稳;气象条件不佳;通信猫工作不正常,造成数据丢失。(4)设站精度无法满足要求:实际测量控制点与输入点号不对应;设站测量时ATR未打开;全站仪未及时进行校准;个别点坐标不准确。(5)明显的平面偏差:全站仪和设计平曲线的东北坐标相反。(6)明显的高程偏差:误输入棱镜高或仪器高;小车棱镜未完全插入;平曲线和竖曲线里程不对应。(7)无法生成报表:未插入加密软件狗。

5 结束语

无砟轨道线型调整是一件不可避免的工作,重视并做好无砟轨道铺轨后的轨道线型调整工作既是弥补无砟轨道安装施工误差的需要,更是无砟轨道高速列车安全舒适运营的需要。本文利用该项技术对武广客运专线大瑶山隧道无砟轨道进行了粗调与精调,调整后将轨距调整至1 435mm~ 1 436mm范围,相邻2根轨枕之间的轨距变化率小于0.3mm,轨向和轨顶面高程相邻2检测点之间的变化率小于0.3mm,有效保证了轨道几何状态的高精确性和高平顺性,解决了粗调、精调效率不高的施工难题,同时可缩短工期,减少人力成本,提高作业工效,可为同类工程提供参考。

[1]王建华.无砟轨道铺轨测量与精调技术[J].铁道工程学,2009(9):31-35.

[2]平桂玲.人工双块式无砟轨道轨排粗调精调施工技术[J].郑州铁路职业技术学院学报,2009(3):10-12.

[3]徐 明,孔庆祥.哈大线CRTS I型板式无砟轨道精调施工工艺[J].铁道建筑,2012(8):125-127.

[4]文 妮.浅谈高速铁路无砟轨道精调技术[J].科技创新与应用,2013(18):194-194.

[5]全顺喜,王 平,陈 嵘.无砟轨道高低和方向不平顺计算方法研究[J].铁道学报,2012(5):81-85.