带锥面阶梯轴类零件加工工艺分析

姬生峰

(齐齐哈尔二机床(集团)有限责任公司 铣镗分公司,黑龙江 齐齐哈尔 161005)

0 引言

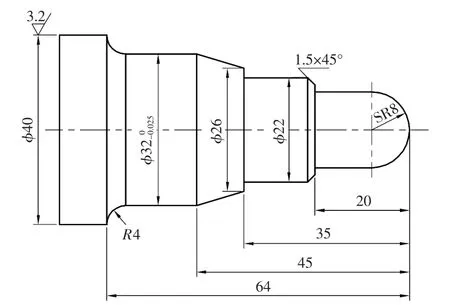

机械加工中常见的零件之一就是轴类零件,轴类零件的加工一般都是使用车床进行车削加工。轴类零件在各类机器中的应用非常广泛,其主要用于支撑传动零件(如齿轮、轴承等)、传递运动和扭矩(如传动轴和心轴)。实际加工的轴一般大多为阶梯轴,也有个别的是非阶梯轴。带锥面阶梯轴是阶梯轴的一种,它是轴端为锥面的阶梯轴。图1 是一个带锥面的阶梯轴。该带锥面阶梯轴是由棒料经过车削而成的,材料选用45 钢。

图1 带锥面阶梯轴

1 零件加工

1.1 零件分析

图1 中的带锥面阶梯轴主要是由圆柱面(4 个)、圆锥面(2 个)和圆弧面(2 个)组成,该零件的结构较为复杂,具有一定的加工难度。该零件的加工精度要求较高,加工精度等级为IT7(高精度);表面粗糙度要求相对较高:直径为40 mm 的圆柱部分粗糙度为Ra3.2,其余部分均为Ra1.6。

1.2 工件装夹

该带锥面阶梯轴零件的毛坯选用直径为45 mm、长100 mm 的45 钢棒料。该零件是一个实心轴,轴的长度为100 mm,因此采用工件的端面、外圆进行定位。在进行工件装夹时采用三爪自定心卡盘来实现工件的夹紧。

1.3 刀具选用以及切削用量的确定

根据零件的结构特征和加工表面特征进行加工刀具的选用。根据外形轮廓的加工选用93°菱形外圆车刀进行工件的粗车加工和精车加工,完成零件的外形加工。采用切槽刀(宽度为2 mm)进行工件的切断。粗车零件的外轮廓时,主轴转速为600 r/min,进给速度为0.3 mm/r;精车零件外轮廓时,主轴转速为800 r/min,进给速度为0.1 mm/r;切断工步时主轴转速为300 r/min,进给速度为0.1 mm/r。

1.4 加工方案和加工工序

采用数控车床进行带锥面阶梯轴的加工,根据粗加工到精加工,由远到近的加工原则进行加工。首先进行工件的粗加工,先车削工件的端面待端面车削完成之后,车削工件的外轮廓。首先车削工件的右端面,之后对工件的外轮廓进行粗车加工(预留0.5 mm 的精车余量)。粗加工完毕之后,进行精加工,精加工依然是从右至左进行加工。由于零件的外轮廓结构形状复杂,因此在进行粗车加工时应该选用不同的背吃刀量,实现工件外形轮廓0.5 mm的精加工余量。

在进行粗加工时,对于外轮廓的凹圆弧应该保证吃刀量、同心圆弧(采用同心不同径的方式进行加工)。对于凸圆弧进行粗加工时,采用车锥法进行切削。粗加工完毕之后,进行精加工。采用一刀加工的方式,切除各个轴段0.5 mm 的精车余量。最后采用切槽刀进行工件的切断。

通过以上分析,采用数控车床实现该零件加工的加工工序为:工序1:车削工件的右端面,车直径40 mm 的外圆柱面,外圆柱面长度大于70 mm。工序2:加工工件的外形轮廓。首先粗车直径32 mm 的外圆柱面,使其长度为60 mm;粗车直径4 mm 的圆弧;粗车圆锥面以及直径22 mm、16 mm 的外圆柱面并保证每个轴段的长度;粗车半径8 mm 的圆弧;精车零件的外形轮廓保证直径32 mm、22 mm、16 mm 的外圆柱面以及各个圆锥面和倒角。

工序3:将工件切断,采用切断刀进行切断。

2 数控车床加工工艺分析

2.1 工件定位和装夹

数控机床的定位安装是为了保证工件的加工精度和加工效率,良好的定位能够有效地保证工件的加工质量和加工效率。在进行数控机床工件装夹时需要考虑以下方面:优先选用通用夹具进行工件的定位和装夹能够极大地降低生产的成本;零件的设计应该有利于零件加工和精度的实现;零件的设计要方便进行零件的定位和装夹;方便进行切屑的处理;保证工件在加工过程中具有足够的刚度。

对于带锥面阶梯轴零件选用三爪自定心卡盘进行零件的夹持。数控车床常见的装夹方式:

1)采用三爪自定心卡盘进行工件的装夹。三爪自定心卡盘能够自动定心,通常不需要再单独找正。三爪自定心卡盘装夹方便、夹紧力比较小,适用于各种外形工件的装夹。

2)两顶尖装夹。尺寸较大的或者加工工序非常多的轴类零件,由于加工过程中要进行多次装夹,因此优先选用两顶尖的装夹方式。两顶尖装夹适用于多工序加工或者进行精加工。

3)卡盘和顶尖配合装夹。当进行工件粗加工,并且切削量很大时可以采用一端卡盘装夹,一端顶尖支撑的方式。卡盘和顶尖配合装夹的方式能够承受很大的切削力,并且安装的刚性强。

4)心轴装夹。心轴装夹也是一种常见的装夹方式。轴类零件存在螺纹时可以选用心轴进行装夹。心轴装夹承受的切削力较大,刚性强。

工件的定位基准应该与设计基准保持一致,不能出现过定位的现象。带锥面阶梯轴的外形轮廓都需要进行加工,应首选外圆和右端面为粗基准,采用“互为基准的原则”进行加工。

2.2 加工路线分析

加工零件一般是进行先粗后精、先主后次的顺序,优先加工零件的装配基面和工作表面,再进行键槽、紧固孔等表面的加工。进行工件加工时应该优先加工表面后加工孔。对于箱体、支架、连杆、底座等零件,先加工用作定位的平面和孔的端面,然后再加工孔。这样可使工件定位夹紧稳定可靠,利于保证孔与平面的位置精度,减小刀具的磨损,同时也给孔加工带来方便。用作精加工基准的表面,要首先加工出来。所以,第一道工序一般是进行定位面的粗加工和半精加工(有时包括精加工),然后再以精加工基面定位加工其它表面。例如,轴类零件顶尖孔的加工。

2.3 切削用量分析

切削用量的确定应该根据加工机床的性能、相关的机械加工工艺手册并结合实际的情况,考虑主轴转速、切削深度和进给速度的配合,以便形成最佳的切削用量。切削用量根据不同的加工方法应该选用不同的切削用量。合理的切削用量不仅能够保证零件表面精度、质量,对于提高加工效率,具有非常重要的意义。粗车时应该在保证刀具耐用度的前提下保证较高的金属切除率;进行精加工时,由于对加工精度和表面粗糙度的要求都非常高,加工余量不是很大并且较均匀,应重点考虑保证加工精度并适当提高加工效率。精加工时应选用较小的背吃刀量和进给量,选用高性能的刀具和合理的刀具几何参数,采用尽可能高的切削速度。

3 结语

本文主要针对带锥面阶梯轴零件加工工艺进行分析,针对一具体的零件进行加工工艺分析,对其加工路线和加工工序进行了具体的阐述。在此基础上分析了数控车床工件定位和装夹、加工路线的确定和切削用量的选取。

[1]赵涓涓.带锥面阶梯轴零件加工工艺分析及图解[J].山西冶金,2013(3):37-39.

[2]高琪,祖英利,万金贵.基于车削加工的误差分析及其补偿研究[J].煤矿机械,2010,31(1):127-130.

[3]高琪,祖英利,万金贵.对阶梯轴不同轴径的数控加工误差分析[J].机床与液压,2010,38(4):12-14.