复杂地下水环境下喷膜防水材料损伤的CT试验

杨其新,王庆国,蒋雅君,郑尚峰,徐 鹏

(1.西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031;2.西南交通大学 土木工程学院,四川 成都 610031;3.中铁二院工程集团有限责任公司,四川 成都 610031;4.上海宏润建设集团股份有限公司,上海 200235)

随着大量地下建筑物的修建,地下工程结构的耐久性问题日益凸显.在地下结构发生损伤劣化的过程中,一旦防水材料失效,地下水很快就会对混凝土和钢筋等产生不利影响,加速地下结构耐久性的降低[1].丙烯酸盐喷膜防水材料属于高分子材料范畴,相较于传统的防水卷材,具有对施工环境无特殊要求、适应性广、质量均匀等优点,应用前景巨大[2-4].作为一种新型的防水材料,除其防水性能外,抗腐蚀能力也是广大用户所关心的.因此,有必要对地下水环境下喷膜防水材料的损伤破坏情况进行研究.

1 试验材料和方法

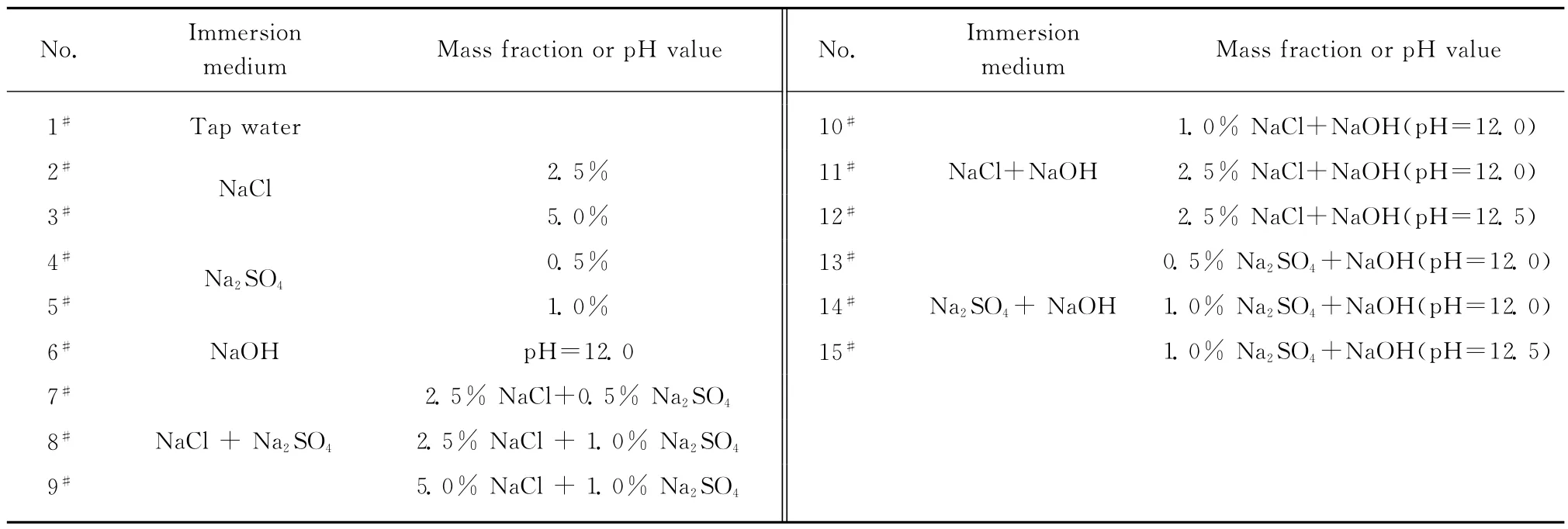

前期宏观试验研究结果[6]已经限定了地下水环境中Cl-,的质量分数和含OH-碱性溶液的pH 值,见表1.本试验结合宏观浸泡试验现象,采用NaCl,Na2SO4和NaOH 溶液来模拟地下水环境中的腐蚀介质,试验分组见表2.

表1 地下水环境中各离子质量分数或pH 值限值Table 1 Ionic mass fraction or pH value limited in groundwater environment[6]

表2 试验分组Table 2 Test groups

前期结合宏观试验和扫描电镜图像[7]以及CT扫描,已验证了CT 扫描研究材料损伤的可行性.鉴于时间和经费,本文仅采用CT 扫描技术进行研究.

1.1 试件制备

1.1.1 喷膜防水材料制备

将A 主液和B 主液(丙烯酸盐等)分别添加氧化剂和还原剂混合搅拌形成A 液和B 液,然后通过自行研制的喷射成膜设备,在常温常压下以聚合方式喷涂成防水膜,厚度为3mm 左右.

1.1.2 试件制备

试件形状如图1 所示,其尺寸为9cm×9cm,每个试件分成9个子区.在试件的4个边留下数目不同的缺口,以便CT 扫描后能顺利区分各子区的位置.

1.2 CT扫描设备

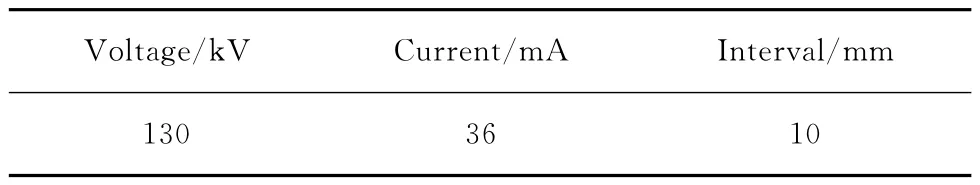

采用德国西门子Somatom Spirit新一代双层螺旋CT 机.为保证试验结果的可比性,各试件均采用统一的扫描条件和扫描部位.试验条件如表3所示.

图1 试件图样Fig.1 Specimen pattern(size:cm)

表3 CT试验扫描条件Table 3 Scanning conditions for CT test

1.3 试验操作流程

试验操作流程:(1)制备试件并进行编号分组;(2)利用CT 第1次检测试件的CT 数和CT 方差,将其平均值作为材料密度的初始CT 数和CT 方差;(3)按试验方案和分组配置溶液,将试件浸泡在溶液中,若干天后取出,用清水或酒精清洗,然后放在CT 机上进行扫描,读取试件CT 数和CT 方差,求其平均值;(4)扫描完毕后,将试件浸泡在重新配制的溶液中,若干天后取出,用清水或酒精清洗,然后放在CT 机上进行扫描,读取其CT 数和CT 方差(扫描次序依次类推),求其平均值;(5)数据处理,对比分析,得出结论.

1.4 数据读取方法

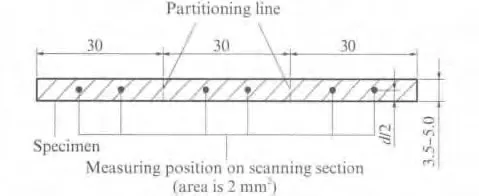

使用CT 设备对试件进行扫描时,容易出现CT图像伪影[8].为了减小其影响,提高读取数据的准确性,本试验采用“中心点”法读取数据.

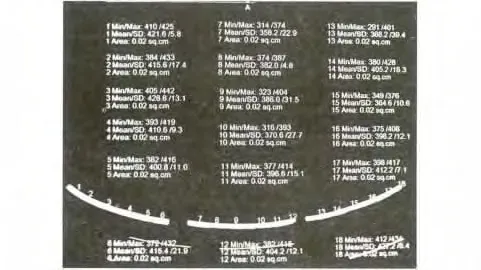

所谓“中心点”法就是把试件人为地分为9 个子区间,每个子区间均包含扫描断面,在每个断面上按照图2 所示位置读取数据.其中d 为断面厚度.读取中心点面积为2 mm2.读取的数据如图3所示.求解9个子区间的数据平均值,此平均值即为该试件的最终试验值,将其作为分析处理数据.

2 试验结果及分析

CT 设备扫描试件可直接得出2种数据:CT 数和CT 方差,据此便可以进行数据分析.在分析数据前,必须明确3 个重要参数:CT 数、折减百分比和CT 方差[9-10].

图2 扫描断面测点位置Fig.2 Measuring positions on scanning sections(size:mm)

图3 测点位置实测数据Fig.3 Measured data on scanning positions

CT 数和CT 方差是表征材料损伤扩展过程的重要参数[11-12].CT数的变化规律是试件密度变化最为直接的客观反映,CT 数越大,表明物质密度越大,若CT 数变小,则说明试件内部出现损伤;CT 方差的变化反映试件分布的不均匀性,即各向异性特征,CT 方差越大,试件愈不均匀.折减百分比是指某次扫描CT 数相对于第1次扫描CT 数的百分比.该数值越大,代表材料密度折减程度越小.

研究结果[7]表明:当喷膜防水材料CT 数折减百分比小于40%且CT 方差先减后增时,可以认定该材料内部结构发生本质变化,材料失效.

2.1 NaCl溶液浸泡

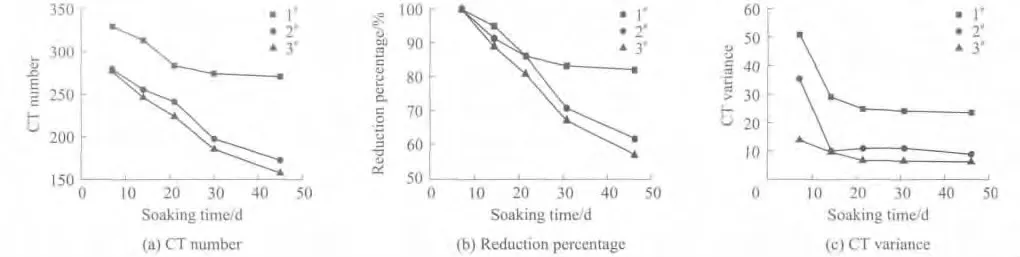

图4 为喷膜防水材料经NaCl溶液浸泡后的CT 扫描结果.

图4 喷膜防水材料经NaCl溶液浸泡后的CT 扫描结果Fig.4 CT scans of spray membrane waterproof material soaked in NaCl solution

由图4可知,喷膜防水材料分别采用自来水、质量分数为2.5%和5.0%的NaCl溶液浸泡后,随浸泡时间的增加,其扫描CT 数、折减百分比和CT 方差均呈减小趋势.浸泡后材料密度减小,不均匀性降低.自来水浸泡45d后,1#试件CT 数、折减百分比和CT 方差已趋于稳定,CT 数、折减百分比、CT 方差分别为270.3,82.0%,23.4.说明材料除发生一定程度的溶胀外,其结构与力学性能基本不变;浸泡溶液NaCl质量分数由2.5%提高为5.0%时,材料CT 数和折减百分比减小速度加快,而CT 方差减小速度变缓,5.0% NaCl溶液浸泡45d 后,3#试件CT 数、折减百分比、CT 方差分别为157.4,56.8%,6.1,但其内部结构没有发生本质变化.

2.2 Na2SO4溶液浸泡

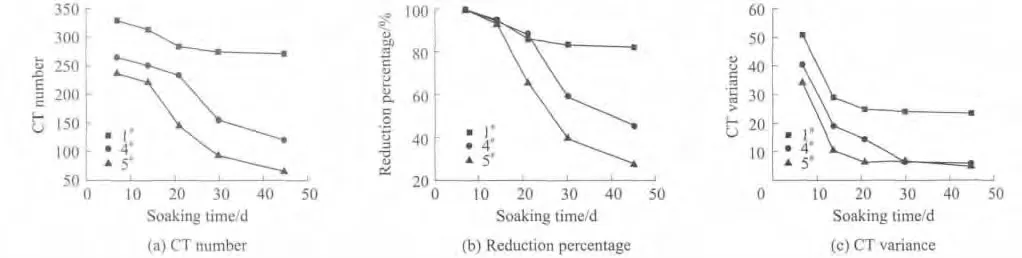

图5为喷膜防水材料经Na2SO4溶液浸泡后的CT 扫描结果.

图5 喷膜防水材料经Na2SO4溶液浸泡后的CT 扫描结果Fig.5 CT scans of spray membrane waterproof material soaked in Na2SO4 solution

由图5可知,喷膜防水材料分别采用自来水、质量分数为0.5%和1.0%的Na2SO4浸泡后,随浸泡时间的增加,其扫描CT 数、折减百分比均呈减小趋势.浸泡后材料密度减小,不均匀性降低.浸泡溶液Na2SO4质量分数由0.5%提高为1.0%时,材料CT数和折减百分比减小速度显著加快;Na2SO4质量分数为0.5%时,随浸泡时间的增加,4#试件CT方差逐渐减小,最后基本趋于稳定(CT 方差为6.0),材料内部的空隙和裂隙已被浸泡溶液充满;Na2SO4质量分数为1.0%时,随浸泡时间的增加,5#试件CT方差先减小,30d后开始增大,CT方差变化拐点对应折减百分比为40%左右,满足材料失效的判据,说明此时材料内部结构发生了本质变化,已发生破坏.

2.3 NaOH 溶液浸泡

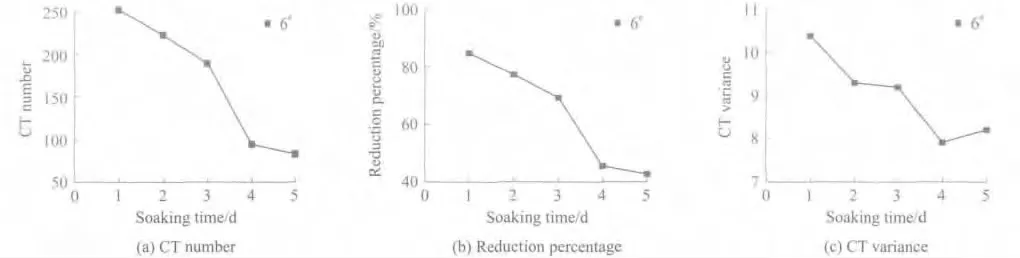

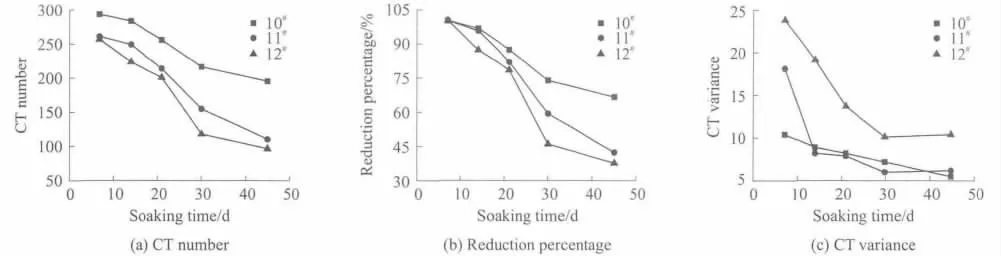

图6为喷膜防水材料经NaOH 溶液浸泡后的CT 扫描结果.

由图6可知,采用pH=12.0的NaOH 溶液浸泡的6#试件,随浸泡时间的增加,其扫描CT 数和折减百分比均呈减小趋势;浸泡4d后,其减小速率有所变缓.浸泡后材料密度减小,不均匀性有一定程度的降低.在浸泡过程中,材料CT 方差先减小,浸泡4d后开始增加,方差变化拐点处对应折减百分比为40%左右,满足材料失效的判据,说明此时材料内部结构发生了本质变化,已经发生破坏.

材料经pH=12.0的NaOH 溶液浸泡4d后开始损坏;经1.0% Na2SO4溶液浸泡30d后,材料才开始损坏;经5.0% NaCl溶液浸泡45d后材料仍没有发生本质变化.显然,与NaCl和Na2SO4溶液对喷膜防水材料的损伤相比,NaOH 溶液对材料的损伤最大,Na2SO4溶液次之,NaCl溶液最小.

图6 喷膜防水材料经NaOH 溶液浸泡后的CT 扫描结果Fig.6 CT scans of spray membrane waterproof material soaked in NaOH solution

2.4 NaCl和Na2SO4混合溶液浸泡

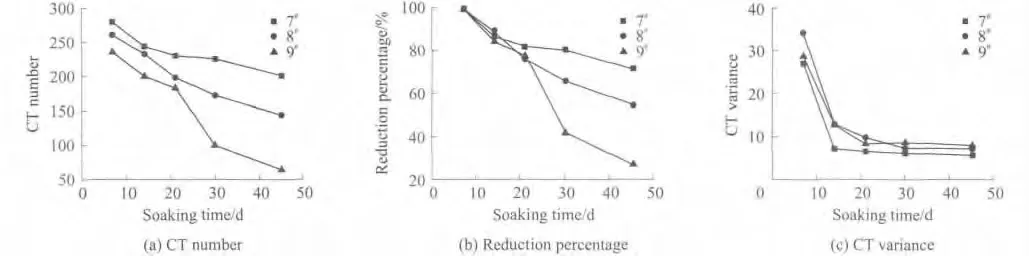

图7为喷膜防水材料经NaCl和Na2SO4混合溶液浸泡后的CT 扫描结果.

图7 喷膜防水材料经NaCl和Na2SO4混合溶液浸泡后的CT 扫描结果Fig.7 CT scans of spray membrane waterproof material soaked in mixture of NaCl and Na2SO4 solutions

由图7可知,喷膜防水材料采用NaCl和Na2SO4混合溶液浸泡,随浸泡时间的增加,其扫描CT 数和折减百分比均呈减小趋势.采用2.5% NaCl和0.5% Na2SO4混合溶液或2.5% NaCl和1.0%Na2SO4混合溶液浸泡的7#,8#试件,随浸泡时间增加,其CT 数和折减百分比基本呈稳速减小,CT方差非稳速减小;而采用5.0% NaCl 和1.0%Na2SO4混合溶液浸泡的9#试件,其CT 数和折减百分比减小速率先增后减,CT 方差先减后增,在CT 方差拐点处对应折减百分比为40%左右,满足材料失效的判据,说明此时材料内部结构发生了本质变化,而CT 数和折减百分比减小速度变化也从另一方面说明材料已经发生了质的变化.

在NaCl和Na2SO4混合溶液中,Na2SO4质量分数一定时,NaCl质量分数的变化对材料CT 数和折减百分比变化的影响比单一NaCl溶液时有所增加;NaCl质量分数一定时,Na2SO4质量分数的变化对材料CT 数和折减百分比变化的影响与单一Na2SO4溶液时相比基本相同.在NaCl和Na2SO4混合溶液中,Na2SO4质量分数提高后,材料CT 数和折减百分比的减小速率基本没变;NaCl质量分数提高后,材料CT 数和折减百分比的减小速率增大.由此可见,对NaCl和Na2SO4混合溶液而言,NaCl质量分数的提高对材料的损伤要比Na2SO4更敏感.

2.5 NaCl和NaOH 混合溶液浸泡

图8为喷膜防水材料经NaCl和NaOH 混合溶液浸泡后的CT 扫描结果.

由图8可知,喷膜防水材料采用1.0% NaCl和pH=12.0 的NaOH 混合溶液或2.5% NaCl和pH=12.0的NaOH 混合溶液浸泡时,随浸泡时间的增加,其扫描CT 数和折减百分比均呈减小趋势,但浸泡30d后,其减小速率有所变缓;采用2.5%NaCl和pH=12.5的NaOH 混合溶液浸泡的11#试件,随浸泡时间的增加,其CT 数和折减百分比减小速度先增后减,CT 方差先减后增,在方差拐点处对应折减百分比为40%左右,满足材料失效的判据,说明此时材料内部结构发生了本质变化.

在NaCl和NaOH 混合溶液中,NaCl质量分数变化对材料CT 数和折减百分比变化的影响比单一NaCl溶液有一定增加;NaOH 溶液pH 值变化对材料CT 数和折减百分比变化的影响与单一NaOH溶液相比有所下降.在NaCl和NaOH 混合溶液中,NaCl质量分数提高后,材料CT 数和折减百分比下降速率加快;NaOH 溶液pH 值的提高对材料CT数和CT 数折减百分比的减小并没有大的影响.由此可见,对NaCl和NaOH 混合溶液而言,NaCl质量分数的提高对材料的损伤要比NaOH 更敏感.

图8 喷膜防水材料经NaCl和NaOH 混合溶液浸泡后的CT 扫描结果Fig.8 CT scans of spray membrane waterproof material soaked in mixture of NaCl and NaOH solutions

2.6 Na2SO4和NaOH 混合溶液浸泡

图9为喷膜防水材料经Na2SO4和NaOH 混合溶液浸泡后的CT 扫描结果.

图9 喷膜防水材料经Na2SO4和NaOH 混合溶液浸泡后的CT 扫描结果Fig.9 CT scans of spray membrane waterproof material soaked in mixture of Na2SO4 and NaOH solutions

由图9可知,喷膜防水材料采用0.5%Na2SO4和pH=12.0的NaOH 混合溶液或1.0% Na2SO4和pH=12.0的混合溶液浸泡时,随浸泡时间的增加,其扫描CT 数和折减百分比均呈减小趋势,但浸泡30 d 后,其减小速率有所减缓.采用1.0%Na2SO4和pH=12.5 的NaOH 混合溶液浸泡的15#试件,随浸泡时间的增加,其CT 方差先减后增,在方差拐点处对应折减百分比为40%左右,满足材料失效的判据,说明此时材料内部结构发生了本质变化;浸泡21d后,材料折减百分比已下降到20%左右,此时防水材料已经溃烂.

在Na2SO4和NaOH 混合溶液中,Na2SO4质量分数变化对材料CT 数和折减百分比变化的影响与单一Na2SO4溶液相比有所下降;NaOH 溶液pH值变化对材料CT 数和折减百分比变化的影响较单一NaOH 溶液增大很多.NaOH 溶液pH 值对材料CT 数和折减百分比的影响与Na2SO4质量分数关系密切,而Na2SO4对材料的影响与NaOH 溶液pH 值的关系更为明显.在Na2SO4和NaOH 混合溶液中,Na2SO4质量分数的提高对材料CT 数和折减百分比的减小并没有大的影响;NaOH 溶液pH值提高后,材料CT 数和折减百分比的减小速率加快,防水材料很快就发生破坏.由此可见,对Na2SO4和NaOH 混合溶液而言,NaOH 溶液pH 值的提高对材料的损伤要比Na2SO4更敏感.

3 结论

(1)综合腐蚀介质(NaCl,Na2SO4,NaOH 溶液以及两两混合溶液)浸泡后的数据,再次验证了喷膜防水材料的CT 数折减百分比小于40%和CT 方差先减后增的变化规律,这二者同时满足即可判定材料内部结构发生了本质变化.

(2)喷膜防水材料采用NaCl,Na2SO4,NaOH这3种溶液分别浸泡后,其CT 数和折减百分比均呈现随浸泡时间增加而降低的趋势,NaOH 溶液对材料的损伤最大,Na2SO4溶液次之,NaCl溶液最小.

(3)在NaCl,Na2SO4和NaOH 这3 种溶液两两混合后,与单溶液相比,它们对材料损伤的影响有所变化,但并非都是增大.在NaCl和Na2SO4混合溶液中,NaCl质量分数的提高对材料损伤的敏感度比Na2SO4高;在NaCl和NaOH 混合溶液中,NaCl质量分数的提高对材料损伤的敏感度比NaOH 高;在Na2SO4和NaOH 混合溶液中,NaOH 溶液pH值的提高对材料损伤的敏感度比Na2SO4高.

[1]YUAN Y,JIANG X,LEE C F.Tunnel waterproofing practices in China[J].Tunnelling and Underground Space Technology,2000,15(2):227-233.

[2]ODD-BJORN K.Radical approach to waterproofing using spray applied membranes[J].Concrete,2004,38(9):45-46.

[3]杨其新,刘东民,盛草樱,等.隧道及地下工程喷膜防水技术[J].铁道学报,2002,24(2):83-88.YANG Qixin,LIU Dongmin,SHENG Caoying,et al.Shotmembrane waterproofing technology for tunnels and underground engineering[J].Journal of the China Railway Society,2002,24(2):83-88.(in Chinese)

[4]杨其新,常炳阳,刘东民.隧道力环境下防水膜防水性能损伤的试验研究[J].建筑材料学报,2010,13(4):487-491.YANG Qixin,CHANG Bingyang,LIU Dongmin.Experimental research on waterproof performance damage of waterproof membrane under the mechanical circumstance in tunnel[J].Journal of Building Materials,2010,13(4):487-491.(in Chinese)

[5]乔丽苹,刘建,冯夏庭.砂岩水物理化学损伤机制[J].岩石力学与工程学报,2007,26(10):2117-2124.QIAO Liping,LIU Jian,FENG Xiating.Study on damage mechanism of sandstone under hydro-physico-chemical effects[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(10):2117-2124.(in Chinese)

[6]杨其新,盛草樱,张晓锋.侵蚀性介质对丙烯酸盐喷膜防水材料性能的影响[J].现代隧道技术,2008,45(6):39-45.YANG Qixin,SHENG Caoying,ZHANG Xiaofeng.Influenceof corrosive environment on the performance and failure of acrylate spray-applied waterproof membrane[J].Modern Tunnelling Technology,2008,45(6):39-45.(in Chinese)

[7]杨其新,徐鹏,郑尚峰.丙烯酸盐喷膜防水层在地下水环境中失效性的CT 试验研究[J].中国科学·技术科学,2010,40(5):525-531.YANG Qixin,XU Peng,ZHENG Shangfeng.Experimental study of CT test on the failure of acrylate spray-applied waterproof layer in the groundwater environment[J].Science China·Technological Sciences,2010,40(5):525-531.(in Chinese)

[8]赖胜圣,杨蕊梦.CT 图像伪影及处理方法[J].数理医药学杂志,2009,22(2):206-210.LAI Shengsheng,YANG Ruimeng.CT image artifacts and its solution[J].Journal of Mathematical Medicine,2009,22(2):206-210.(in Chinese)

[9]徐鹏.基于CT 技术的丙烯酸盐喷膜防水层寿命预测体系研究[D].成都:西南交通大学,2010.XU Peng.The study of the prediction system for life of acrylic acid salt spray waterproofing membrane based on CT technology[D].Chengdu:Southwest Jiaotong University,2010.(in Chinese)

[10]郑尚峰.隧道及地下工程喷膜防水体系标准研究[D].成都:西南交通大学,2009.ZHENG Shangfeng.Research on standards of spraying waterproof system on tunnel and underground engineering[D].Chengdu:Southwest Jiaotong University,2009.(in Chinese)

[11]葛修润,任建喜,蒲毅彬,等.岩土损伤力学宏细观试验研究[M].北京:科学出版社,2004:111-155.GE Xiurun,REN Jianxi,PU Yibin,et al.Macro-meso experimental research on damage mechanics for geotechnical materials[M].Beijing:Science Press,2004:111-155.(in Chinese)

[12]冯夏庭,丁梧秀,姚华彦,等.岩石破裂过程的化学-应力耦合效应[M].北京:科学出版社,2010:191-223.FENG Xiating,DING Wuxiu,YAO Huayan,et al.Coupled chemical-stress effect on rock fracturing process[M].Beijing:Science Press,2010:191-223.(in Chinese)