温度对7N01-T4 铝合金疲劳行为的影响

叶序彬,胡本润,林华强,孙 琳

(1.北京航空材料研究院,北京 100095;2.南车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 引言

7N0l 铝合金最早由日本开发,不但具有良好的挤压性能,能挤压形状复杂的薄壁型材,且具有优良的焊接性能,焊缝质量高,是理想的中强焊接结构材料,广泛应用于轨道车辆结构零件。目前轨道车辆车体轻量化主要通过采用不锈钢或铝合金材料替代传统的碳钢等来实现。由于不锈钢车体采用点焊工艺而导致其气密性差,所以在高速客车领域,质量更轻的铝合金车体具有其他材料所无法比拟的优点。而在速度较低的城市轨道交通客车领域,铝合金车体也越来越被有关设计部门及用户所关注[1]。

7N01 铝合金因具有高强度、优良的耐蚀性能和优良的焊接性能,宜做承重较大的结构材料,而被广泛应用于大型建筑物、车辆和航空航天领域。因其减重性好、耐蚀性好、运行性能好和维修费低等优点成为交通运输车辆,特别是铁道和地铁列车用大型薄壁高精度复杂实心和空心型材的主要合金。我国地域辽阔,不同地域的环境相差较大,随着我国铁路的高速发展,一些较长的铁路线贯穿了我国的各个地域,这对列车的车体用材料提出了更高的要求:在复杂环境(如高、低温及腐蚀环境等)下良好的疲劳性能。

目前国内关于7N01 铝合金在不同温度环境下的疲劳行为研究相对较少[2-8],本试验研究了7N01 铝合金在3 种不同温度环境下的疲劳性能,为该铝合金的工程应用提供数据支持。

1 试验材料及方法

1.1 材料及基本力学性能

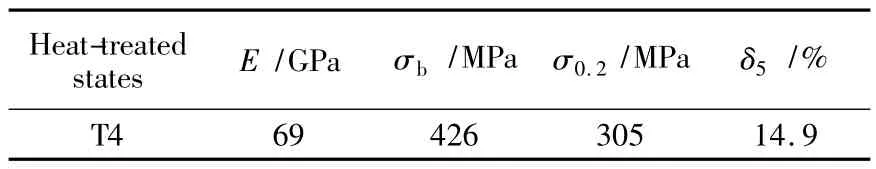

试验材料选用δ=4.0 mm 的7N01-T4 薄板,其化学成分为:4.23%Cu,1.4% Mg,1.56%Mn,0.08% Fe,0.06% Si,0.02% Ti,余量为Al。材料力学性能见表1。

表1 7N01-T4 铝合金板材室温基本力学性能Table 1 Basic mechanical properties of 7N01-T4 aluminium alloy sheet at room temperature

1.2 试验环境

根据7N01-T4 铝合金的使用环境分别在室温、-60 ℃和100 ℃下进行疲劳试验。

1.3 试样形式

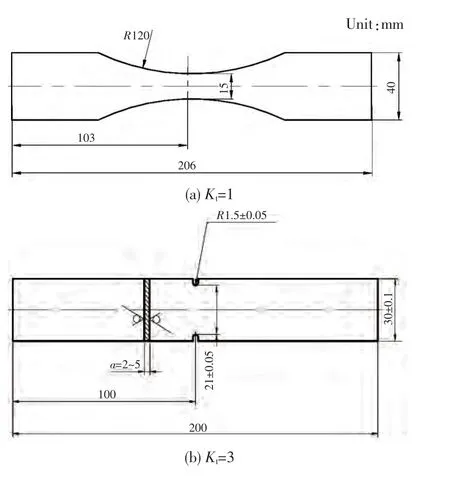

疲劳S-N 曲线测试试样采用应力集中系数Kt=1 和Kt=3 两种形式,如图1 所示。

1.4 试验设备

图1 疲劳测试板材试样Fig.1 Sheet for the fatigue specimen

3 种温度的疲劳S-N 曲线测试均在电磁谐振型高频疲劳试验机上完成,试验机均满足静态载荷示值误差在±1%以内,动态载荷平均载荷和载荷变程的误差均不大于载荷循环中最大载荷的±3%的要求。低温/高温疲劳试验应在低温/高温环境箱中进行,温度测量装置的分辨率达到1 ℃。在-60 ℃和100 ℃时,环境箱温度误差不超过±2℃。试样加载前,在低温/高温环境箱中保温30 min。图2 为试验现场。

图2 疲劳曲线S-N 测试现场照片Fig.2 Fatigue S-N test scene

1.5 试验标准

3 种温度环境疲劳S-N 曲线测试按照GB/T 3075—2000《金属材料疲劳试验轴向应力控制方法》执行。

1.6 试验方法

试验波形为正弦波,试验频率为110 Hz,应力比R=0.5。每条S-N 曲线的测试采用成组法和升降法。中、短寿命区(104~106)采用成组法测试,选择3 级应力水平,每级应力水平重复3~5根试样;疲劳极限的测定采用升降法,对应的疲劳极限为107。

2 试验结果

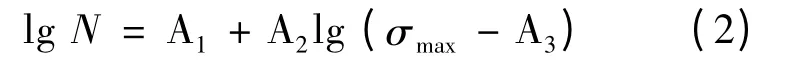

描述S-N 曲线通常用线性模型与非线性模型对S-N 曲线进行拟合[9],两种模型表达式分别为:

线性模型:

非线性模型:

式中,A1、A2、A3为材料在一定应力集中系数和一定应力水平(如规定的应力比或平均应力)下的常数。

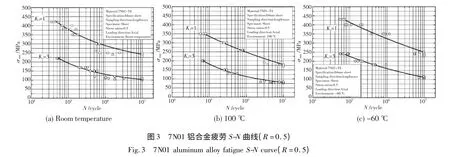

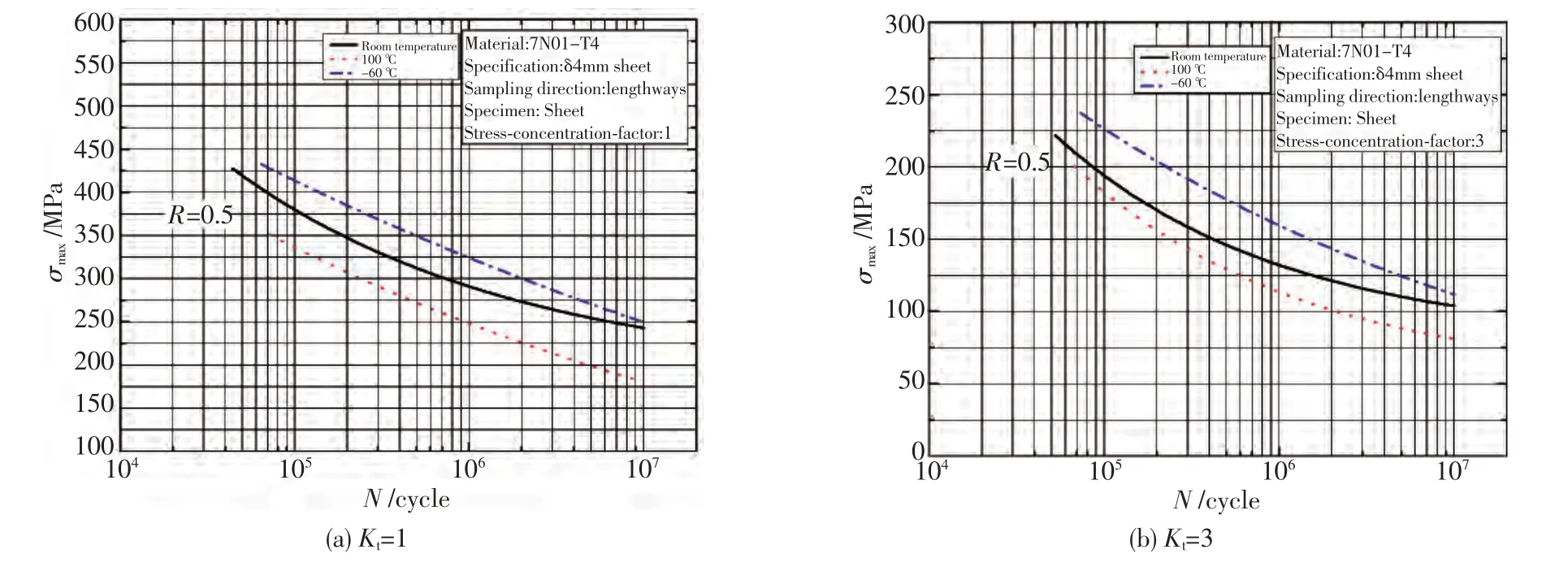

线型模型只限于表示中等寿命区S-N 图的线段,而非线性模型可表示中、长寿命区S-N 曲线,并且后者有3 个待定常数,可以更精确地拟合各数据点,显然具有较大的优越性,因此本研究采用式(2)对表2~表4 中的数据进行进行拟合,得到3 种温度下不同Kt的疲劳S-N 曲线,如图3 所示。

3 分析与讨论

3.1 温度的影响

将7N01 铝合金在3 种温度下疲劳S-N 曲线进行对比,如图4 所示。

图4 7N01-T4 铝合金试样不同温度S-N 曲线对比Fig.4 Comparasion of 7N01 aluminum alloy fatigue S-N curves in different temperature environments

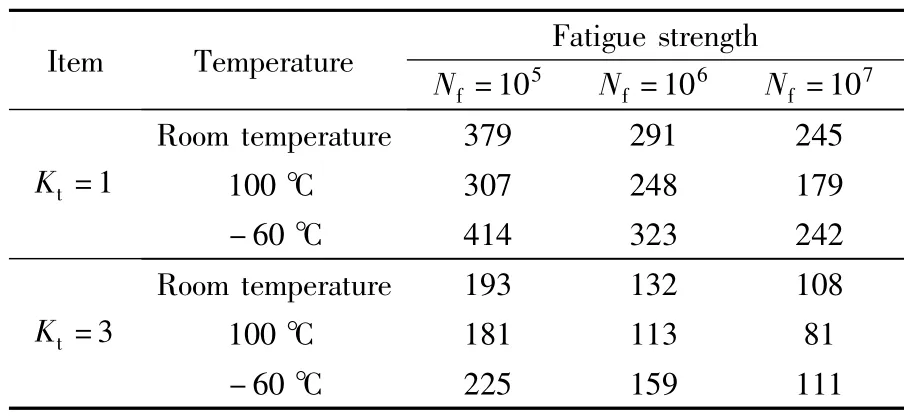

由图4 选取疲劳短寿命区105、中寿命区106和疲劳极限107等3 个疲劳寿命,列举出3 个疲劳寿命对应的疲劳强度值,结果见表2。

在短寿命区(Nf=105),对于Kt=1 光滑试样,对应高温疲劳强度比室温环境下降19%,对应低温疲劳强度比室温提高9%;对于Kt=3 缺口试样,对应高温疲劳强度比室温环境下降6%,对应低温疲劳强度比室温提高17%;在中等寿命区(Nf=106),对于Kt=1 光滑试样,对应高温疲劳强度比室温环境下降15%,对应低温疲劳强度比室温提高11%;对于Kt=3 缺口试样,对应高温疲劳强度比室温环境下降14%,对应低温疲劳强度比室温提高20%;在长寿命区(Nf=107),对于Kt=1 光滑试样,对应高温疲劳强度比室温环境下降27%,对应低温疲劳强度与室温基本相当;对于Kt=3 缺口试样,对应高温疲劳强度比室温环境下降25%,对应低温疲劳强度与室温基本相当。

表2 试样疲劳寿命对应疲劳强度值Table 2 Corrosion-influence-factor of specimen MPa

由表2 可以看出:无论是光滑试样还是缺口试样,相同疲劳寿命条件下,-60 ℃环境疲劳强度值最高,室温环境疲劳强度次之,100 ℃环境疲劳强度值最低。可见,相同应力水平下,低温环境会提高7N01 铝合金疲劳寿命,而高温环境会降低其疲劳寿命。究其原因,高温对力学性能的影响可能由扩散过程、时效、位错重构(软化)和再结晶导致的材料结构的转变有关。一般而言,这些过程意味着在高温环境下更容易出现塑性变形。对于疲劳,这意味着在疲劳裂纹的塑性区中出现更多的塑性变形和蠕变,这可能同时适用于宏观裂纹和微观裂纹。因此疲劳损伤累积会得到增强,从而导致疲劳寿命的下降;而低温下可由两种原因改变材料的疲劳行为。首先,材料的力学响应是不同的。一般而言,低温下屈服强度和抗拉强度比在室温下高。这种趋势与塑性变形抗力增加(位错的活动性降低)相关。第二,由于化学过程的反应速率和扩散速率较低,因此环境对于疲劳的影响在低温下减小[10]。这种变化趋势应在一定的温度范围内。

3.2 缺口敏感度

结构件由于使用的需要,常常带有台阶、拐角、键槽、油孔、螺纹等,因此了解缺口引起的应力集中对疲劳极限的影响也很重要。

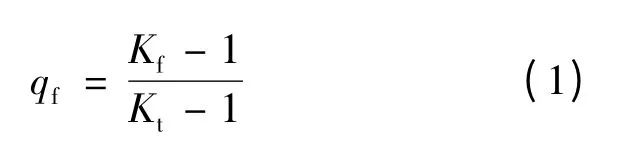

金属材料在交变载荷作用下的缺口敏感性常用疲劳缺口敏感度qf来评定。

式中:Kt为理论应力集中系数;Kf为疲劳缺口应力集中系数,或疲劳强度降低系数。Kf为光滑试样和缺口试样疲劳极限之比,即

根据式(2)得到3 种疲劳试验环境的缺口敏感度系数qf,结果见表3。

表3 7N01 铝合金不同温度环境敏感度系数Table 3 7N01 aluminum alloy notch-sensitivity-factors of different temperature environment

从表6 可以看出,3 种温度下缺口敏感度系数基本相当,温度对7N01-T4 铝合金敏感度系数基本没有影响。

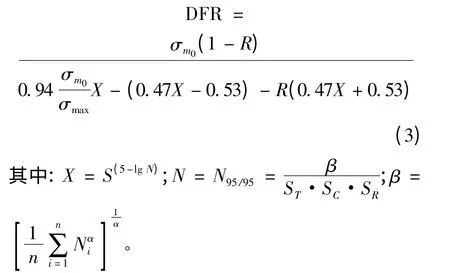

3.3 DFR 计算

细节额定疲劳值(DFR)是结构细节本身固有的疲劳性能特征值[11],是一种对构件质量和耐重复载荷能力的度量,它与使用载荷无关。该值是当应力比R=0.06 时,结构细节寿命具有95%置信度和95%可靠度,能够达到105次循环寿命的最大应力(MPa)。DFR 计算如式(3)所示,本研究使用应力比R=0.5。

式中:σm0为等寿命图中N95/95=105等寿命线与σm的交点,对于铝合金σm0=310 MPa[11];S 为SN 曲线斜度参数,对于铝合金,S=2;N95/95为95%置信度和95%可靠度寿命;ST为试验系数,ST=1.3;SC为置信系数,对于α=4 的铝合金,试验件3 件时SC=1.195,试验件4 件时SC=1.175,试验件5 件时SC=1.16;SR为可靠性系数,对于铝合金SR=2.1;α 为形状参数,对于铝合金α=4;β为特征寿命;Ni为每个试件疲劳破坏的循环次数。

选取疲劳寿命Nf区间在(1~4)×105实测值和式(3)分别计算3 种环境的DFR 值,结果见表4。

表4 试验实测结果Nf及计算DFRTable 4 Test value of Nfand DFR

由表4 可以看出,100 ℃环境相比室温环境DFR 值均有所下降,其中100 ℃环境Kt=1 和Kt=3 下的DFR 值比室温分别下降24%和16%;而-60 ℃环境相比室温环境DFR 值均有所提高,其中-60 ℃环境Kt=1 和Kt=3 下的DFR 值比室温分别提高42%和14%。

4 结论

1)对于7N01-T4 铝合金,无论是光滑Kt=1试样还是缺口Kt=3 试样,相同疲劳寿命条件下,-60 ℃环境疲劳强度值最高,室温环境疲劳强度次之,100 ℃环境疲劳强度值最低。可见,在一定的温度范围内,低温环境对疲劳性能是有益的,而高温环境会降低其疲劳性能。

2)7N01 铝合金在室温、100 ℃和-60 ℃环境下的缺口敏感度系数分别为0.63、0.60 和0.59,这3 种温度环境对7N01-T4 铝合金敏感度系数基本没有影响。

3)对于7N01-T4 铝合金,100 ℃环境Kt=1和Kt=3 下的DFR 值比室温分别下降24% 和16%,-60 ℃环境Kt=1 和Kt=3 下的DFR 值比室温时分别提高42%和14%。

[1]孟立春,康旭,孙延军,等.7N01 铝合金搅拌摩擦焊接头力学性能[J].焊接学报,2012,33(2):90-92.

[2]杨胜,易丹青,杨守杰,等.温度对2E12 铝合金疲劳性能与断裂机制的影响[J].航空材料学报,2007,27(6):1-5.

[3]张福泽,叶序彬,宋钧,等.在25℃和-40℃环境下的3 种航空材料的疲劳品质研究[J].航空学报,2006,27(6):1127-1129.

[4]陈鼎,黄培云.钛和钛合金在低温下的力学性能[J].矿冶工程,2002,22(3):111-130.

[5]Majimel J,Casanove M J,Molénat G.A 2xxx aluminum alloy crept at medium temperature:role of thermal activation on dislocation mechanisms[J].Materials Science and Engineering:A,2004,380(1-2):110-116.

[6]Srivatsan T S,Kolar D,Magnusen P.Influence of temperature on cyclic stress response,strain resistance,and fracture behavior of aluminum alloy 2524[J].Materials Science and Engineering:A,2001,314(1-2):118-130.

[7]Srivatsan T S,Sriram S,Daniels C.Influence of temperature on cyclic stress response and fracture behavior of aluminum alloy 6061[J].Engineering Fracture Mechanics,1997,56(4):531-550.

[8]吴学仁.飞机结构技术材料力学性能手册:第三卷[M].北京:航空工业出版社,1996:1-5.

[9]高镇同,熊峻江.疲劳可靠性[M].北京:北京航空航天大学出版社,2000:133-139.

[10]Schijve J.Fatigue of structures and materials[M].Boston,MA Kluwer Academic Publishers,2008:45-50.

[11]郑晓玲.民机结构耐久性与损伤容限设计手册[M].北京:航空工业出版社,2003:288-292.