聚丙烯材料低温多轴冲击性能的研究

杨纯儿,丁 超

(1 通标标准技术服务有限公司广州分公司,广东广州510663;2 金发科技股份有限公司,广东广州510520)

聚丙烯具有良好的综合物理机械性能,但它的低温韧性性能不佳,使它在实际的应用中受到了限制。虽然抗冲共聚聚丙烯在近几十年来取得了飞速的发展,但仍不能满足某些特殊要求的低温冲击试验,例如汽车内饰件的低温冲击要求[1-3]。汽车在严寒的气候条件下发生碰撞时,安全气囊在聚丙烯仪表板弱化位置打开,气囊打开的瞬间对仪表板的冲击力是巨大的,如果材料的低温冲击强度差,产生的碎片一方面可能直接危害驾乘人员安全,另一方面也有可能会刺穿安全气囊,使得安全气囊丧失保护的作用而间接危害到驾乘人员安全。通常,聚丙烯的低温冲击性能是采用悬臂梁冲击测试或简支梁冲击测试来衡量,这种冲击测试是将规定尺寸的样条一端夹在试样夹具上,在试验温度下调节完毕后,然后释放一个摆锤对试样施加冲击负荷使得样条破坏,记录其吸收的能量而计算得出结果,实验模拟的是材料在低速下受到单向冲击时的表现形式。低温多轴冲击测试则是将样片在试验温度下的冷冻箱调节完毕后,采用标准规定尺寸的冲击头,按照预定的速度,或者高度、能量,与样板表面中心垂直进行落锤冲击试验,它更能模拟材料在高速下受到多轴方向冲击时的状态。

弹性体与聚丙烯的共混改性是目前PP 增韧改性最为行之有效的方法之一,传统的增韧材料以有机弹性体材料为主[4-6],国内外研究得较多的有EPR、EPDM、EVA、MBS、SEBS、ACR、NBR 等,并取得了一些成效。此外,乙烯- 辛烯共聚物弹性体(POE)是美国DOW 化学公司以茂金属为催化剂合成的具有窄相对分子质量分布和均匀的短支链分布的热塑性弹性体。POE 具有良好的增韧效果、抗老化性能和易加工性,现在已取代传统的EPDM 成为PP 的首选增韧剂。本文采用不同的共聚聚丙烯和不同的POE 进行共混改性,通过低温多轴冲击测试考察增韧材料的低温冲击性能。

1 实验部分

1.1 主要原材料及设备

共聚PP1:茂名石化;共聚PP2:台湾化学;乙烯-辛烯共聚物POE1、POE2:陶氏化学;抗氧剂:瑞士汽巴精细化学有限公司。

1.2 仪器及设备

双螺杆挤出机:SHJ-30 型,南京瑞亚高聚物装备有限公司;注塑机:EM150V 型,震雄塑料机械有限公司;扫描电子显微镜:S-3400 型,日本Hitachi公司;万能材料试验机:Z010 型,德国Zwick 公司;熔体流动速率(MFR)仪:BMF-001 型,德国Zwick公司;多轴冲击试验机:9250HV 型,INSTRON 公司。

1.3 试样制备

按一定比例称量原料,用高混机混合均匀,然后在190℃~220℃条件下在双螺杆挤出机挤出造粒,粒料在80℃烘箱中干燥3h,在210℃~220℃条件下注塑成所需测试样条和样片。

1.4 性能测试

拉伸强度按ISO 527-2:2012 测试;缺口冲击强度按ISO 180-2000,AMD.2:2013 测试;弯曲性能按ISO 178- 2010,AMD.1:2013 测试;MFR 按ISO 1133-1:2011 测试。

样片经过液氮脆断,断面用二甲苯进行刻蚀,然后喷金,用扫面电镜观测微观形貌。

将悬臂梁缺口冲击样条放置在低温冲击仪中调节6h,按照ISO 180:2000,AMD.2:2013 进行低温悬臂梁缺口冲击测试。

将100mm×150mm×3mm 的样片放置到-30℃低温箱恒温6 小时,按照ASTM D3763-10e1 内饰多轴冲击测试标准进行测试。

2 结果与讨论

2.1 不同POE 添加量对材料低温冲击性能的影响

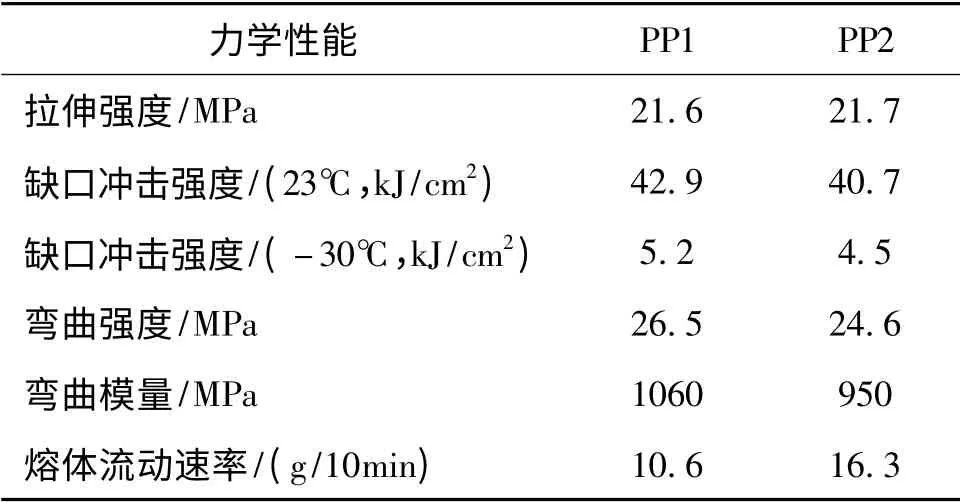

两种POE 的性能参数见表1,两种PP 的性能参数见表2。实验先采用不同POE1 添加量对两种PP进行增韧改性,通过低温多轴冲击测试来评价材料的低温性能,不同POE1 添加量对PP 的力学性能影响见表3。根据标准ASTM D3763-10e1,每个材料必须测试10 块样片,所有样片进行低温多轴冲击后必须表现为韧性刺穿,如图1 中左图所示,材料才能通过测试,这样的材料才具备合格的低温冲击性能。

表1 两种POE 的性能参数表Table 1 Different performance parameters of POEs

表2 两种PP 的性能参数表Table 2 Different performance parameters of PPs

表3 不同含量POE 1 对材料力学性能的影响Table 3 Effect of different POEs on mechanical properties

图1 低温多轴冲击后样片Fig.1 Sample after low temperature multi-axial impact testing

从表2、表3 的数据可以看到,随着POE1 添加量的增加,共混材料的拉伸强度、弯曲强度、弯曲模量、熔体流动速率都逐渐降低。由于POE1 是一种粘度较大、流动性较差的橡胶态物质。然而POE1对两种PP 的增韧效果不同,虽然在常温23℃时和低温-30℃条件下,PP1 的缺口冲击强度比PP2 高,但要通过-30℃下低温多轴冲击测试,两种PP 所需要添加的POE1 含量差别很大,PP1 需要添加16份,而PP2 只需要添加6 份。这里值得注意的是,14% POE1 增韧PP1 的常温缺口冲击强度高于6%POE1 增韧PP2 材料,但低温多轴冲击得到的结果却正好相反,是由于弹性体在PP1 和PP2 材料中分散状态不同导致的[1]。

2.2 不同POE 对材料低温多轴冲击的影响

通过上述实验可以得出,要使材料通过-30℃低温多轴冲击测试,对于PP1 来说,需要添加16%左右的POE,而对于PP2 来说,只需要添加6%左右的POE。实验进一步采用POE2 对两种PP 进行增韧,并与POE1 进行对比,如表4 所示。可见,POE2对PP1 和PP2 的增韧效果都比POE1 好。在PP1 增韧改性中,添加14% POE2 后材料在低温多轴冲击下产生韧性的次数多于相同添加量POE1 增韧的材料,相同的情况也发生在PP2 增韧改性中(POE1 和POE2 在添加量为4%时)。这是由于POE2 的熔体流动速率与两种PP 更为接近,在共混时容易在PP中得到良好的分散。

表4 不同POE 对材料低温多轴冲击的影响Table 4 Effect of different POEs on low temperature multi-axial impact properties

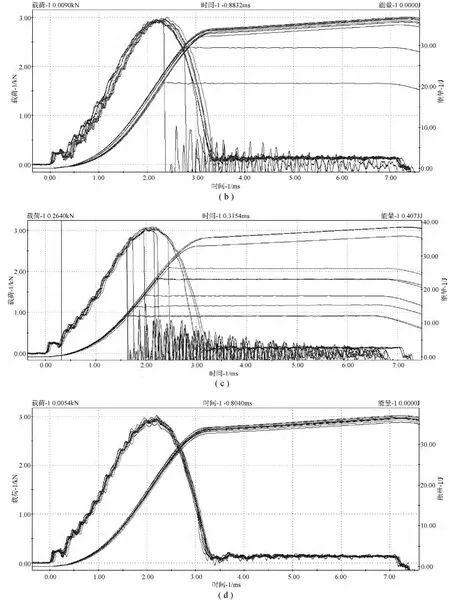

图2 是不同POE1 和POE2 分别以不同添加量增韧两种PP 后多轴冲击测试结果。从图2(a)、(c)可见,材料在-30℃低温多轴测试中多发生脆性刺穿,只有少数是发生韧性刺穿的。当金属冲头接触到样板时,感应器开始检测到样板对冲头施加的载荷及能量,分别对应左坐标轴和右坐标轴,随着施加的载荷和能量的增加,样板相应受到的冲击能量也越大,若样板不能靠自身吸收大部分冲击能量时,样板就会发生脆性刺穿,断裂面尖锐,即材料在低温受到冲击时容易发生脆性破坏,不能通过低温多轴冲击测试。相反,图2(b)、(d)材料在低温多轴测试过程中多发生的是韧性击穿,击穿后冲头周边材料紧紧粘附在冲头上,实验过程中没有材料碎片飞出。图2(d)可以看出所有试验样板都是韧性刺穿,材料具有良好的低温韧性。

图2 不同材料的低温多轴冲击测试Fig.2 Multi-axial impact testing at-30℃

2.3 不同POE 增韧聚丙烯材料的微观形貌

图3 是聚丙烯材料PP1 和PP2 以及采用两种不同POE 对其进行增韧的透射电镜照片。从图中可以清晰看到,PP1 和PP2 自身的乙丙共聚物分散状况也不相同,PP2 中的橡胶相粒径更细且分布更为均匀些,这是其低温韧性有明显差异的原因。两种弹性体POE 在两种PP 树脂中的分散情况也是不一样的。相对材料POE2,弹性体POE1 在两种PP基体中的分散尺寸较大且分布不均匀,最大能达到4μm 左右,且分布不均匀;而POE2 增韧材料中,POE 的分散均匀,且尺寸较小,这有利于材料在受到外界冲击时,在弹性体周边引发大量的银纹和空穴,且这些银纹和空穴容易受周边相似的弹性体诱发的银纹和空穴而终止,从而吸收大量的能量[7]。这也是POE2 对PP1 和PP2 的增韧效果比POE1 好的原因。

图3 聚丙烯材料的透射电镜照片Fig.3 TEM photographs of polypropylene and blends

3 结论

采用两种不同的POE 来分别增韧两种PP,并通过低温多轴冲击测试来评价增韧材料的低温冲击性能,实验得出结论如下:

(1)常温缺口冲击性能越高,并不能意味着其低温冲击性能越好,特别是低温多轴冲击性能,如14% POE1 增韧PP1 的常温缺口冲击强度要高于6% POE1 增韧PP2 材料,但低温多轴冲击测试得到的结果却正好相反;

(2)POE 弹性体在聚丙烯中的分散尺寸较小、且分布均匀有助于提高材料的低温韧性;

(3)低温多轴冲击测试是在低温环境下,材料受到外界高速碰撞时表现出来的抗冲击性能的有效评价方法之一。

[1]李建军,黄险波,蔡彤旻,等,聚丙烯汽车内饰材料低温多轴冲击性能的研究[J]. 塑料工业,2012,40(1):20-22.

[2]贲信学. 如何提高聚丙烯抗冲共聚物低温冲击强度[J]. 内蒙古石油化工,2012,(6):32-33.

[3]Tai C M,Li R K Y,Ng C N. Impact behaviour of polypropylene/polyethylene blends[J]. POLYM TEST,2000,19(2):143-154.

[4]WangY,ZhangQ,NaB,et al. Dependence of impact strength on the fracture propagation direction in dynamic packing injection molded PP/EPDM blends[J]. Polymer,2003,44:4261-4271.

[5]Yoon LK,Choi CH,Kim BK. Reactive extrusion of PP/natural rubber blends[J]. APPI Polym Sci,1995,56(2):239-246.

[6]Gupta AK,Punwar SN. Dynamic mechanical and impact properties of PP/SEBS blend[J]. APPI PolymSci,1996,31(2):535-55.

[7]王国建,邱军. 多组分聚合物结构与性能[M].北京:化学工业出版社,2010:46-60.