S209FA燃气-蒸汽联合循环机组D11型汽轮机的几起异常分析

蔡国利

(神华浙江国华余姚燃气发电有限责任公司,浙江 余姚 315400)

1 设备概况

余姚燃气发电厂采用的是美国GE公司生产的多轴S209FA燃气-蒸汽联合循环机组,“二拖一”模式,燃气轮机和汽轮机为分轴布置,各自带动发电机发电,2台燃气轮机做功后的高温气体进入2台余热锅炉,产生的蒸汽合并后送入1台汽轮机做功。燃气轮机采用美国GE公司生产的PG9351FA燃气轮机发电机组,余热锅炉为美国Deltak公司生产的卧式三压再热自然循环锅炉,汽轮机为美国GE公司生产的D11型凝汽式机组。燃气轮机额定出力250MW,汽轮机额定出力280MW,总出力780MW。

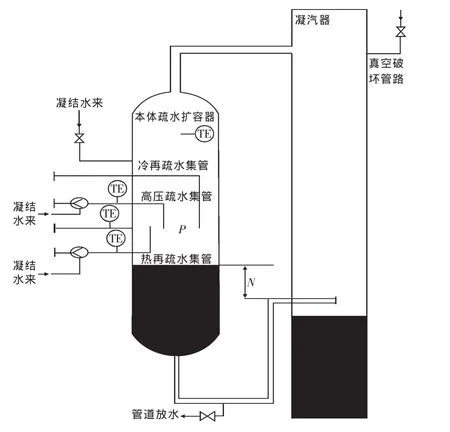

D11型汽轮机为双缸、一次中间再热、带中压补汽和低压补汽的凝汽式机组,高、中压合缸反向布置,低压缸对称型式布置,高压缸进汽由2个高压缸联合汽阀(控制阀和截止阀安装在同一阀体内)控制,中压缸进汽由2个再热联合汽阀控制,低压补汽经1个低压截止阀和1个低压调节阀混入中压缸排汽,中压缸排汽经导汽管进入低压缸作功,最终排至凝汽器;中压补汽混入低温再热蒸汽,其热力系统见图1。

近期,机组出现了汽轮机中压缸下缸温大幅下降、高压联合汽阀开启异常等现象,有必要分析原因并提出相应的对策。

2 汽轮机中压缸下缸温度大幅下降的原因分析及对策

2.1 故障现象

D11型汽轮机中压缸的二路进汽导管布置在中分面下部,中压缸下缸的温度测点安装在进汽导管上,上缸的温度测点则是安装在中压缸本体的上部。中压缸的2个再热联合汽阀均设有阀前和阀后疏水,在汽轮机低负荷时自动打开进行疏水。

近期,在汽轮机解列停机后,连续多次出现中压缸下缸温度大幅度下降的异常现象,下降幅度最大达200℃,同时中压缸下缸左右2个进汽导管上的测点温差也达到111℃。

2.2 原因分析

针对该现象,结合再热联合汽阀结构及系统实际工况,作如下分析判断:

(1)检查中压缸上、下缸温度测点未发现异常;也排除了再热联合汽阀内漏及通过阀杆汽封漏入空气的可能;

(2)由于问题都是在汽轮机解列停机后出现,由此可以推断汽轮机解列停机后,蒸汽断流,再热联合汽阀阀后管道处于无压或真空状态;冷源来自再热联合汽阀阀后,而D11型汽轮机本体没有抽汽和外接疏水管路。因此,推断再热联合汽阀阀后疏水管路存在问题的可能性最大。

(3)机组正常运行期间,再热联合汽阀阀后疏水至本体扩容器的管道曾经多次发生振动,且疏水管路温度偏高,由此可以判断该疏水管路的阀门存在内漏。

(4)本体扩容器用于接纳汽轮机房内高、中、低压蒸汽管路及高、中、低压联合汽阀阀座前后的疏水,其中高、中压蒸汽管道疏水集管和扩容器本体接有减温水,见图2。通常情况下,本体扩容器内的液位应维持在一个相对稳定的正常高度,由于本体扩容器没有安装液位计,无法监视其液位高低。

图1 D11型汽轮机热力系统

图2 本体扩容器系统

基于上述系统结构和分析,初步判断本体扩容器内液位偏高,经内漏阀门反串至再热联合汽阀阀后疏水管路。由于2个再热联合汽阀阀后疏水管路均存在一定程度的内漏现象(疏水阀安装在0 m层本体扩容器附近),在机组正常运行期间,该管路始终有少量蒸汽漏至本体扩容器,经与冷却水混合后,产生水击导致管道发生间歇性振动;而当机组解列停机后,再热联合汽阀阀后的蒸汽导管失压,本体扩容器内的积水经内漏阀门反串至疏水管道,过冷度很小,而疏水管道本身温度较高,使得管道内的积水汽化并逆向流至再热联合汽阀阀后疏水接口,经中压缸进汽导管进入汽轮机。

本体扩容器汽侧回凝汽器接口管道的中心高出汽机房6.3 m层地面,而再热联合汽阀及阀后的中压缸进汽导管则安装在12.6 m层。

为检查本体扩容器内部水位情况,在水侧回水U型管低点放水接口处装设1根透明软管,软管另一端拉至6.3 m层;在凝泵运行情况下,依次开启本体扩容器3路喷水阀,发现本体扩容器的水位均高出6.3 m层地面,即使在3路冷却水均关闭的情况下,本体扩容器的水位也维持在5 m以上。

综上所述,本体扩容器内部积水经再热联合汽阀阀后疏水管道加温汽化后逆流至中压缸进汽导管,是导致中压缸下缸温度大幅下降的原因。

2.3 处理方法

对本体扩容器的3路喷水隔离阀、2路再热联合汽阀的阀后疏水阀进行更换,避免本体扩容器在高水位运行,中压缸下缸温差大的异常现象得以根除。

3 高压联合汽阀开启异常的原因分析及对策

3.1 汽轮机的控制逻辑

D11型汽轮机的高、中压联合汽阀均有独立的控制指令,区别在于CV(高压联合汽阀)与控制指令呈唯一函数对应关系,而IV(中压联合汽阀)则受该指令影响之外,还受主、再蒸汽压力的影响,其目的在于使汽轮机的轴向推力得到有效的控制。

CV有以下几种控制方式:LDR(负荷功率基准),IPC(进汽压力控制),IPL_FL(进汽压力限制,最低压力),IPL_RS(进汽压力限制,变化率),CVR_VPL(最大阀位限制)。

这5种控制模式独立计算,并通过最小门选择作为最终输出。

IV控制指令计算公式为:

式中:HP为高压主汽压力实际值与额定值的比数;HRHP为热再蒸汽压力实际值与额定值的比数;LDR为负荷功率基准;K为控制常数,取1.3。

D11型汽轮机采用中压缸启动,冲转时,IV为转速控制模式,并网后则转为LDR控制模式;待相关条件满足后,进行切缸操作,CV开启,高压缸进汽做功,此时,负荷功率LDR指令既参与IV开度指令IVR的计算,同时也直接作为CV开度指令CVR的输出值。

汽轮机切缸操作完成后,投入IPC控制,实现IPC控制和LDR控制之间的无扰切换,LDR按照设定的增益进行正向积分,退出控制;随着高、中压旁路的逐渐关小以及燃机负荷的逐渐增加,汽轮机在IPC控制模式下,CV逐渐开大。

3.2 CV无法开启的原因分析及对策

某日,汽轮机并网切顺流后投入IPC控制,随着高、中压旁路的逐渐关小,CV没有像往常一样逐渐开启,而是维持在6%开度不再变化,且没有任何报警出现。

事后了解发现,在汽轮机启动过程中,运行人员曾对汽轮机“自动”、“手动”启动模式进行多次切换。对汽轮机控制逻辑组态进行分析,汽轮机从开始冲转(盘车脱扣后)到汽轮机投入IPC模式之前,此时如果存在汽轮机控制模式从“手动”切换到“自动”,则会导致汽轮机在IPC模式下,LDR(带转速修正)负荷指令被保持住,其增益信号LDR_R被钳制为0%。

由此可见,本次异常的原因是由于投入IPC前,进行了“手动”切“自动”操作,LDR指令增益被闭锁,使LDR一直维持在当前值,此时虽然IPC已经投入且指令不断增大,但最终通过最小门输出的仍然是LDR指令。

因此,在汽轮机并网后到投IPC前,严禁从“自动”模式切换到“手动”。IPC投入后,从“自动”模式切换到“手动”,则不会闭锁LDR指令。

3.3 CV开度过大的原因分析及对策

汽轮机正常启动过程中,在并网后将进行切顺流操作,顺流稳定后,投入IPC控制模式,LDR控制自动退出。正常情况下,IPC投入后,高压旁路从当前开度自动关小至25%开度,随后以5%/min的速率逐渐全关,整个过程主、再热蒸汽压力波动较小。

某日,汽轮机并网后进行切缸操作并投入IPC,出现了高压联合汽阀开度过大,高压主汽压力、流量以及高压汽包水位大幅波动等异常现象。当时,主汽压力从7.2 MPa上升至8.0 MPa再回降至5.9 MPa,高压主蒸汽流量瞬时高达到了260 t/h,高压汽包水位出现较大范围波动。对当日相关参数进行分析发现,当时切缸操作前高压旁路已开至70%,较以往大20%左右,高压主汽压力较以往低约2 MPa。

汽轮机调门的正常调节均设有一定的变化率,而当时切缸后投入IPC时,高压旁路开度由70%直降至25%,主汽压力骤升不可避免。另外,在投入IPC时,由于IPC与LDR之间是无扰切换,IPC的压力设定值是根据当前主蒸汽管道的实际压力以及调门实际开度进行反向计算得出。由于当时的高压旁路开度过大,使得主蒸汽压力偏低,从而导致IPC投入时自动计算得出的设定值也偏低。因此,当高压旁路大幅度快速关小时,高压调门则是按照设定的变化率进行开大,当高压旁路快速关小这个暂态过程结束后,高压调门则仍按照设定的变化率继续开大,直至阀前压力下降至切换前的压力。这就是当时主蒸汽压力由低到高、随后由高到低的原因,由于主蒸汽压力的大幅波动,自然引起主蒸汽流量和汽包水位的大幅波动。

就汽轮机而言,高、中压旁路控制和高、中压缸调门控制之间存在动态关联。因此,在汽轮机启动过程中,高压旁路不能过分开大,保持主蒸汽压力相对较高,一则可以增加余热锅炉蓄热,有利于节能;二则能保证在切缸过程中,高压旁路下关幅度相对较小,有利于高压主蒸汽压力稳定,同时也使IPC的初始设定值较高,避免切缸后高压调门由于初始压力设定值偏低而大幅开启。

4 结语

燃气-蒸汽联合循环发电机组频繁的调峰启停,还会导致阀门卡涩、内漏等异常现象频繁出现,从而引起相关系统设备的异常和故障。从汽轮机中压缸下缸温大幅下降这个例子可以看出,当一些疏水管道出现振动时,要引起足够的重视并及时进行处理消缺,另外,本体扩容器增加液位计非常必要。

对于汽轮机的启动操作,应严格执行操作票,出现高压调门无法开大和开启过大这二个异常情况,均是由操作不规范引起,应吸取教训,避免类似异常再次发生。

[1]王建伟,陈元锁.S209FA联合循环机组汽轮机控制[J].浙江电力,2008,27(4)∶50-52.