LNG动力船舶储罐稳压过程

李 超, 吴桂涛, 杜太利

(大连海事大学 轮机工程学院, 辽宁 大连 116026)

欢迎投稿 欢迎订阅

LNG动力船舶储罐稳压过程

李 超, 吴桂涛, 杜太利

(大连海事大学 轮机工程学院, 辽宁 大连 116026)

为研究LNG动力船舶储罐的稳压供液过程,首先对整个增压及稳压过程中参数的变化情况进行分析计算,得到增压及稳压过程中储罐内压力和气液温度随时间的变化曲线。随后,对比分析环境温度、初始液位以及不同供液率对增压速度的影响。最后,分析连续稳压过程中增压速度加快的原因。

船舶工程; LNG动力; 稳压系统; 压力调节

随着石油资源日益减少,以及国际社会对油气排放的要求日益严格,船舶采用经济性和清洁性较好的替代能源已经成为必然,其中液化天然气(Liquified Natural Gas, LNG)作为清洁能源的代表已经越来越受到人们的关注。目前LNG动力船发展势头迅猛,但是国内相关技术还比较落后,推广应用受到了限制,迫切需要加快LNG动力船的研究步伐。

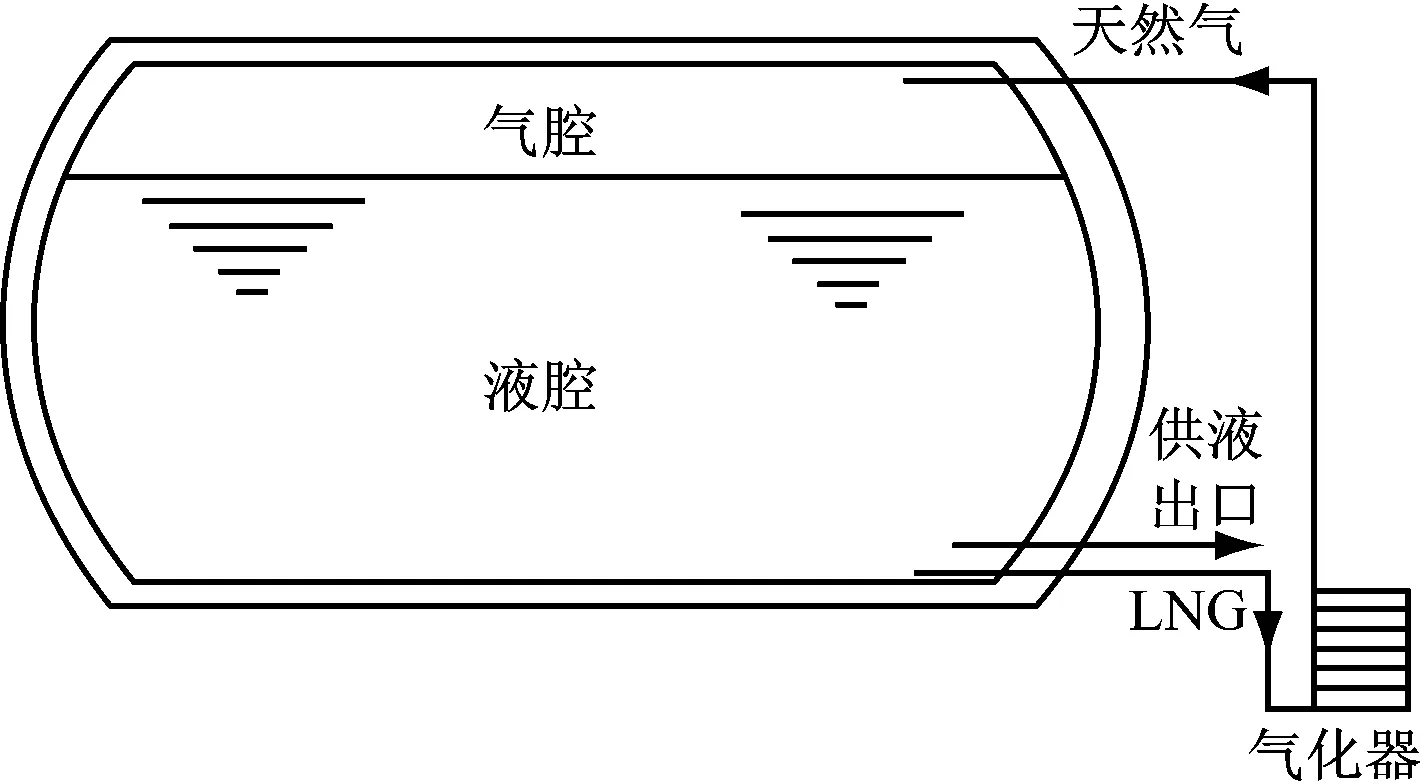

1 储罐稳压供气原理

与一般的以燃油为燃料的船舶不同,LNG动力船舶的燃料供给系统中没有供液用的循环泵,LNG燃料的供给是靠储罐自身的压力驱动完成的。LNG储罐的稳压系统主要由储罐及自增压单元构成,自增压单元包括气化器和增压管路。储罐内的LNG进入增压气化器并在其中吸热气化,气化得到的天然气返回到储罐中,为储罐增压。图1为储罐稳压系统简图,研究涉及到的对象包括储气罐、气化器及相关管路。

图1 稳压系统简图

目前,稳压系统的压力控制策略通常是:当储罐内压力低于设定的压力下限时,增压阀开启,系统开始增压;当压力达到设定的压力上限时,增压阀关闭,从而使储罐内压力保持在设定的压力范围内。若管路中不装设流量控制阀,其中的流量则将由管路系统的总压差与流动阻力决定,总压差与阻力压降相等时的流量即为当前的增压流量。

2 系统数学模型简介

由于数学模型占用篇幅较多,此处不进行详述,只作简要概括,具体公式可在相关文献中查找。

1. 对于低温储罐内部传热传质过程,应用最普遍的是三区分层模型,需要进行以下假设:

(1) 低温储罐内分为三层,分别为上部气体空间(过热层)、中部气液饱和相和下部液体空间(过冷层),各层之间存在温度梯度;

(2) 气化后回流的增压气体与储罐内原有的气体能够迅速混合,并且分布均匀,即气相空间内气体的温度分布均匀一致;

(3) 气液饱和相厚度不计,因此可忽略其体积和质量。

在以上假设的基础上利用质量守恒和能量守恒得出所需的数学方程。[1-2]

2. 假设储罐增压过程中的热量均来自空温式气化器,储罐漏热及绝热管路吸热均忽略不计。气化器换热管外围与空气自然对流换热;气化器内分为单相区和沸腾区,单相区以管内强制对流换热计算,沸腾区按核态沸腾与强制对流的加和计算。[3-5]

3. 管路系统及气化器部分的阻力主要包括沿程摩擦阻力和局部阻力。其中沸腾段的摩擦阻力较为复杂,此处按照两相流中的均相流模型进行求取。[6]

3 系统结构参数及初始条件

所选储罐为某内河双燃料船LNG储罐,有效容积为15.79 m3,圆筒直径为2 000 mm,长4 310 mm,直边高度为25 mm,采用椭圆标准封头,高真空多层绝热结构。

气化器前液相管段长度约为1 m,管路内径为20 mm;气化器后气相管段长度约为3 m,管路内径为40 mm。空温式气化器为星型翅片结构,长度为6 m,内径为20 mm,壁厚3 mm;翅片高80 mm,厚2 mm,为8翅片结构。编程计算时,假设气化器前后管路部分不进行换热,即增压过程中的全部热量均来自于空温式气化器与外界环境的热交换。

假设环境温度为293 K,储罐内初始压力为0.2 MPa,储罐内液体初始温度为110 K,气腔气体初始温度为121 K,初始液位为1.6 m。

4 稳压过程理论计算及分析

首先,根据假设的初始条件对储罐自增压过程进行理论计算,计算过程中假设每60 s为一个稳态过程,对系统中所有的相关参数进行一次计算。增压过程中储罐压力从初始值0.2 MPa升至0.5 MPa,稳压工作过程设定的压力在0.4~0.5 MPa,当压力降至0.4 MPa时增压开启,达到0.5 MPa后关闭。

4.1自增压过程中参数的变化规律及分析

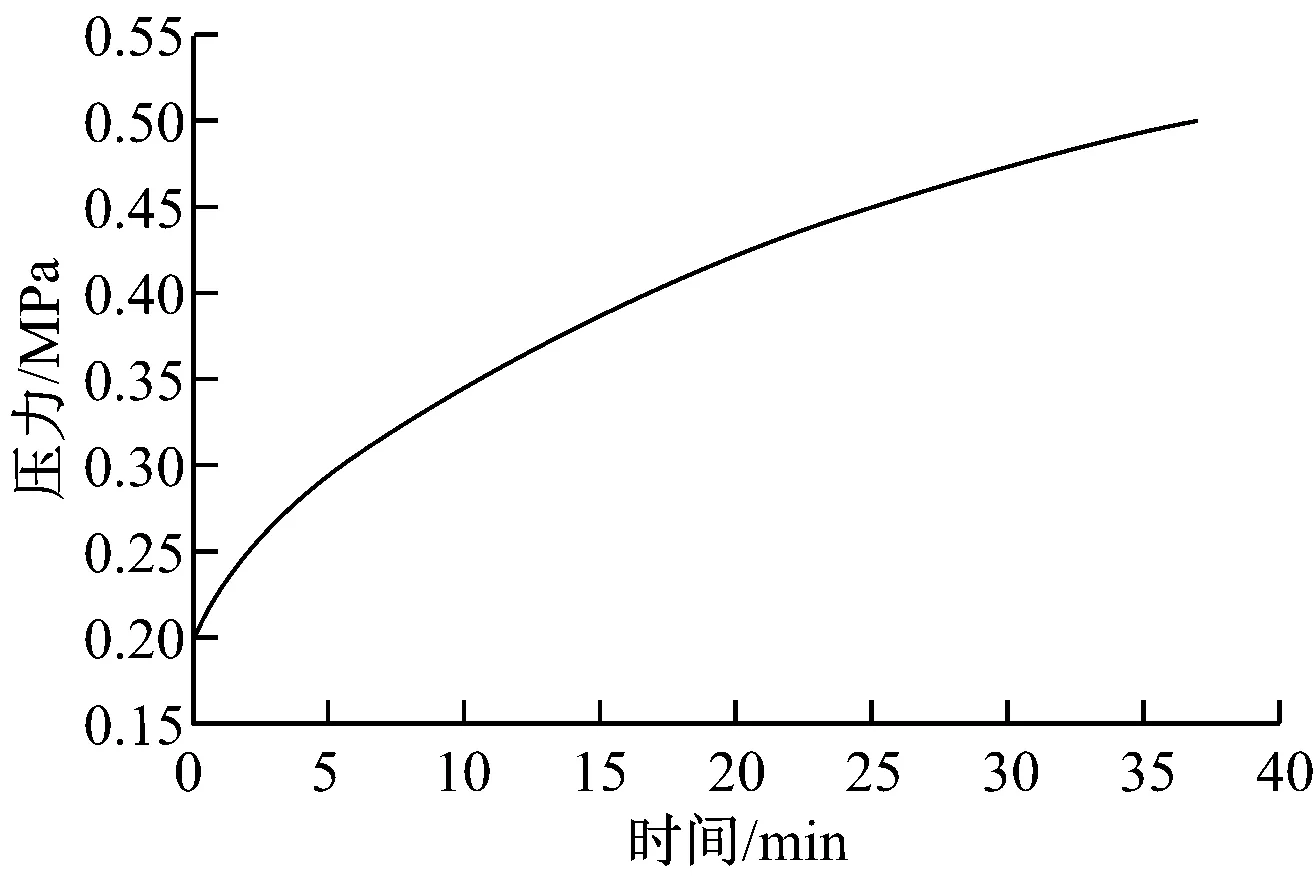

增压过程中最主要的参数为储罐的压力,图2为根据计算结果做出的储罐内压力的变化曲线。

图2 储罐内压力变化曲线

从图2可以看出,随着增压过程的进行,储罐内压力逐渐上升,达到目标压力0.5 MPa后停止。此外还可以发现,压力增加过程中,速度逐渐变缓。

储罐内气、液及饱和界面的温度变化情况见图3。

图3 储罐内温度变化曲线

从图3可以看出,增压过程中,液体温度(Tl)仅有微小的升高,这是因为液体质量太大,来源于气腔内的热量及冷凝液不足以引起T1大幅度升高;饱和层温度(Ts)随储罐内压力的变化而变化,从图中可以看出其变化趋势与储罐内压力变化趋势相同;气体温度(Tg)的变化最为明显,从图中可以看出,在增压开始阶段,Tg急剧上升,并很快达到最高值,之后变化开始趋于平缓,且存在小幅度的下降。Tg之所以急剧上升,是因为在增压初期,储罐内气体密度小、增压气体温度较高,两者快速混合使得气腔内Tg迅速升高。随着增压过程的进行,储罐内气体的密度快速上升,同时,增压气体的温度逐渐下降,从而导致Tg上升趋势变缓。此外,由于气体与气液界面间的传热传质过程的进行,Tg上升的趋势变得更加缓慢,甚至出现小幅度下降。

4.2初始液位及环境温度对增压过程的影响

增压过程进行的快慢受诸多因素的影响,此处主要对不同初始液位和环境温度对增压过程的影响进行分析计算。

图4中,初始液位为1.7 m时增压速度最快,液位为1.5 m时最慢。原因在于,储罐内液位越高,管路系统的压差越大,增压流量也因此越大;同时,液位越高,气体空间越小,达到目标压力时所需增加的气体质量也越小,因此可以更快地达到需要的增压压力。

图4 不同液位下储罐增压速率对比

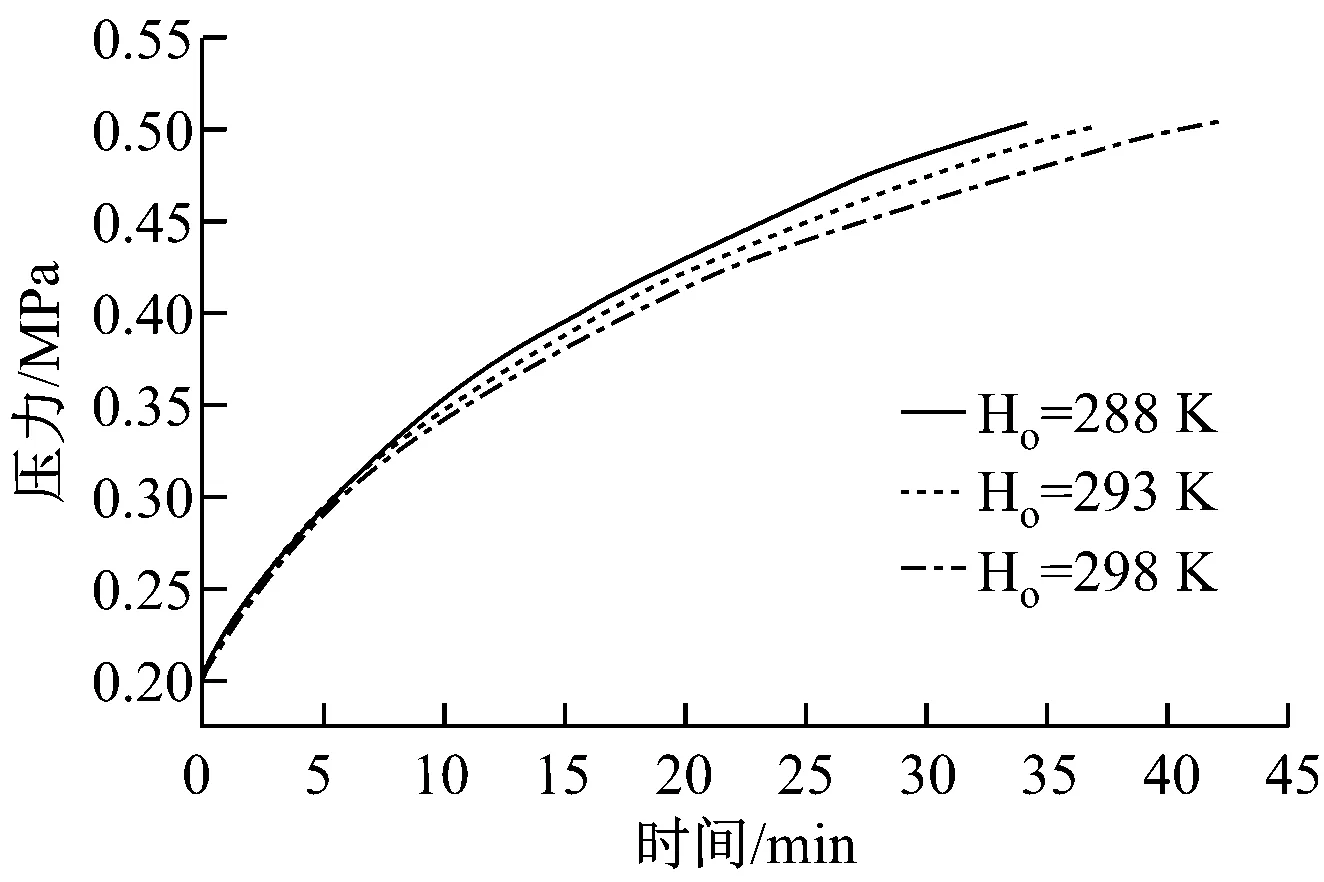

图5显示了不同温度下储罐的增压时间。从图中可以看出,环境温度越高,增压过程进行越快。这主要是因为环境温度高时,气化器换热量升高,增压气体的过热度随之增大,即进入储罐的气体的温度变高,从而使储罐内气体温度、压力更快地上升。

图5 不同环境温度下储罐增压速率对比

4.3稳压工作过程的理论计算及分析

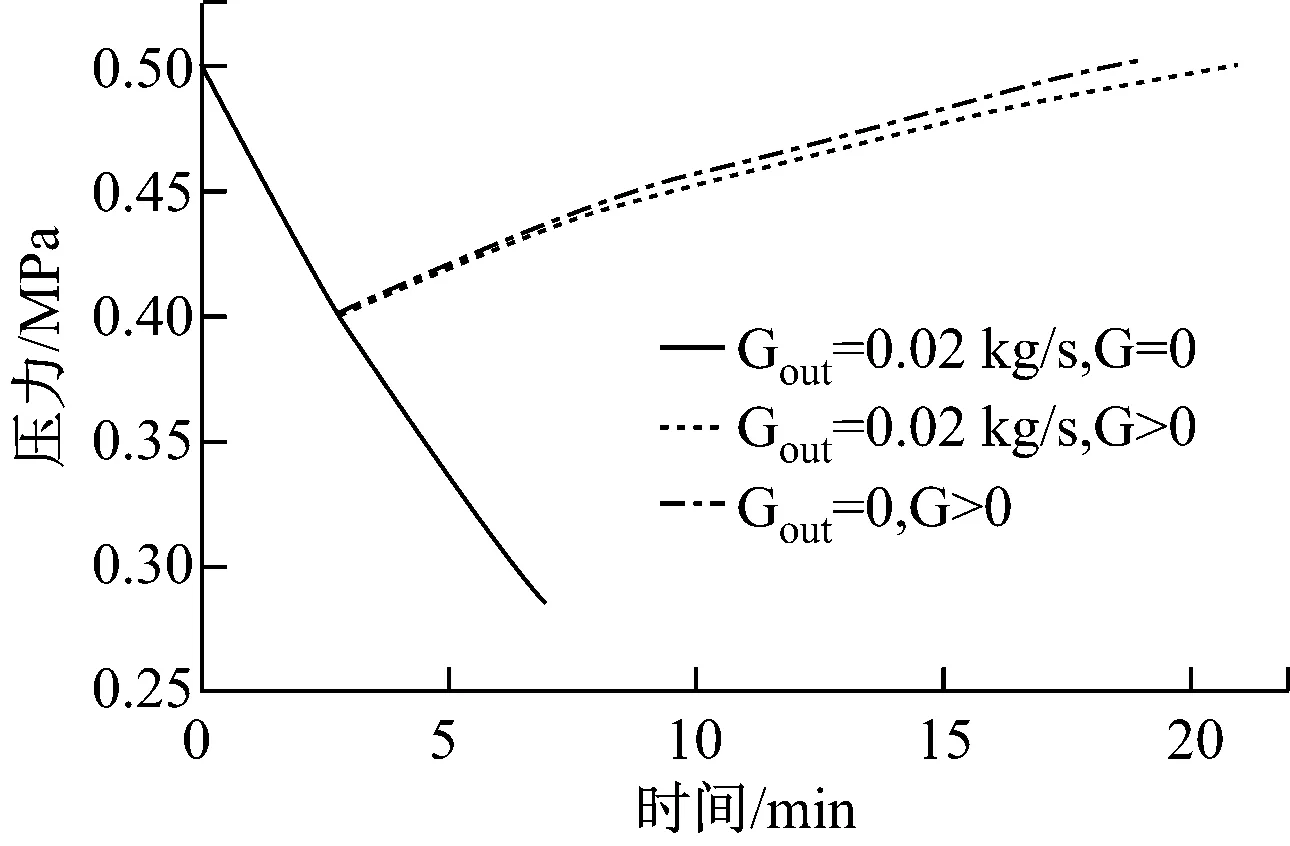

经过前面的分析,已经对整个增压过程中参数的变化情况有所了解。进行自增压过程的目的是便于储罐正常排液,当达到设定的目标压力后即可对外供液。假设储罐的供液速率为0.02 kg/s,根据参数变化绘制的曲线见图6。

图6显示在该供液速率下储罐内压力的变化情况,图中的3条曲线分别为不增压供液(Gout=0.02 kg/s,G=0)、达到压力下限时既增压又供液(Gout=0.02 kg/s,Ggt;0)以及达到压力下限时仅增压不供液(Gout=0,Ggt;0)的曲线。可以看出,在不增压供液时,储罐内压力急剧下降,并迅速达到压力下限。在到达压力下限时,增压阀开启,储罐压力逐渐上升。通过对比可以发现,边供液边增压达到目标压力所用的时间要多于仅增压不供液过程,这是由于供液导致储罐液位下降、增压量减小。同时可以看到,储罐压力从0.4 MPa升至0.5 MPa的时间明显少于从0.2 MPa升至0.5 MPa的时间,这也说明初始压力对储罐的增压速率有很大影响。

图6 储罐稳压供液过程压力变化曲线

4.4不同供液速率对稳压过程的影响

前面提到的影响增压过程的因素在稳压供气时仍然适用,下面主要分析在不同供液速率下储罐稳压过程的变化情况(见图7)。

图7 不同供液速率下的增压过程对比

从图中可以看出,虽然供液速率不同,但是储罐内压力的下降过程基本一致,这也充分说明储罐内压力的下降主要是因传热传质过程使气体的温度及质量下降引起的,供液率对其影响很小。不过对于达到压力下限后的增压过程,三者有很大的差别。此外,供液速率增大后,储罐的增压时间明显延长,这主要是因为与较小供液速率相比,供液速率增大时液位降低,管路系统总压差减小,增压量也随之减小,同时,气体体积相对增加导致增压速率下降。从图中还可以看出,如果供液速率继续增大,则增压时间将继续延长,甚至永远达不到设定的最高压力值。换言之,系统的稳压能力是有限的,不能满足所有供液速率下的稳压工况。

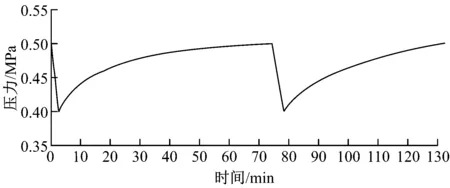

4.5连续稳压过程的计算机分析

前两节仅描绘了一个稳压工作过程,实际情况是无数个稳压过程在循环进行,直到双燃料发动机停止运行。为了解不同循环间的压力变化过程,对供液速率为0.1 kg/s时的连续两个工作过程进行计算,结果见图8。从图中可以看出,第二个稳压工作循环中,压力下降的速度略有变缓(延长1 min),而增压过程却明显加快。但是随着增压过程的进行,储罐液位缓慢下降,增压流量缓慢降低,增压过程越来越缓慢。分析出现这一结果的可能原因,只能归结于液体温度的上升,即随着液体温度缓慢升高,气液界面传递到液体的热量减少,气体的冷凝量随之下降,并且减小幅度大于增压流量的减少量。

图8 连续稳压过程压力变化曲线

图9为两个稳压过程中气体和液体温度的变化曲线。从图中可以看出,液体温度(Tl)均匀上升,气体温度(Tg)仅在供液阶段由于对流换热以及冷凝作用而迅速下降,增压后又逐渐上升并最终趋于稳定,与前面所述的自增压阶段相同。

图9 连续稳压过程气液温度变化曲线

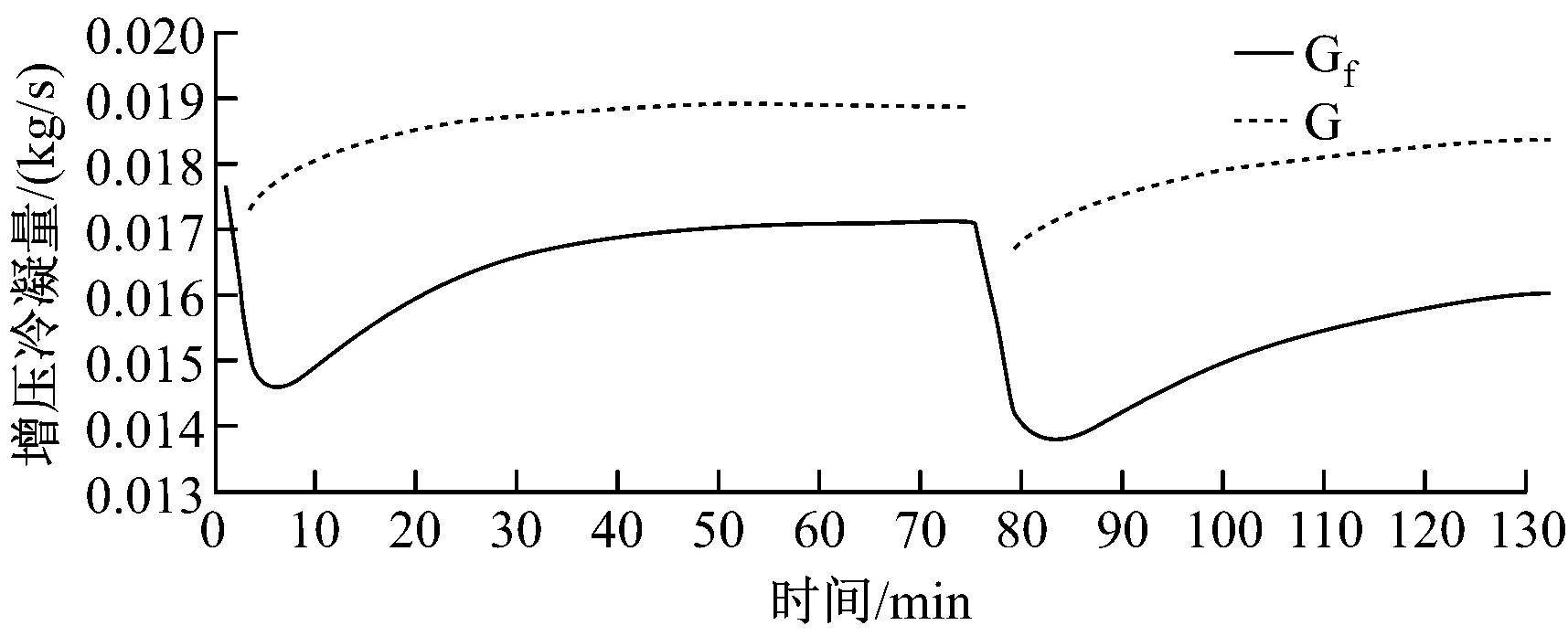

图10为稳压过程中增压流量和冷凝量的变化曲线。从图中可以看出,两次增压过程中增压量(G)与冷凝量(Gf)之间的差值变大了,从而解释了增压过程为什么会越来越快。仅供液时,增压过程停止,因此增压量的变化曲线存在间断现象。

图10 连续稳压过程中增压/冷凝量变化曲线

5 结 语

针对具体算例,编写了自增压及稳压供气过程的计算程序,并对计算结果进行了分析,得出增压及稳压过程中储罐内压力、气液温度的变化规律曲线;对比了环境温度、初始液位以及不同供液速率对增压过程的影响,并重点分析了连续稳压过程中增压速率加快的原因。

为便于船舶的管理,在理论基础之上提出以下两方面的建议:

5.1操作方面

对比分析发现,当初始液位、环境温度及初始压力不同时,增压时间也不同,初始液位、环境温度及初始压力越高,增压所用时间越短。这些数据在船上都可进行检测,因此船舶管理人员应根据这些条件的不同,在备车时适当调整增压阀的开启时间。

5.2气化器选择方面

从增压过程中储罐内压力的变化趋势(越来越平缓)可以看出,系统的增压能力是有限的,并且当初始液位及环境温度过低或供液速率过大时,增压时间明显延长,甚至可能永远无法达到设定的压力值。为避免出现这种状况,保证任何情况下都能快速增压,需合理选择气化器的大小,使其具备足够的换热能力,从而提高系统的增压能力。选择标准包括:

1) 在船舶的航区内,按照冬季低温环境工况进行设计计算,保证冬季时系统的增压能力。

2) 增压流量与管路阻力密切相关,阻力降低,流量增加。

通过分析发现,相对于气化器的其他参数,气化器直径的大小对管路阻力的影响很大,因此设计时应适当增大气化器管路直径,以提高增压流量,从而提高系统的增压能力。

[1] 王贵仁.低温容器内压力变化规律的研究[D].兰州:兰州理工大学,2008.

[2] MOMENTHY A M. Propellant Tank Pressurization System Analysis[J].Advances in Cryogenic Engineering, 1964(19):273-283.

[3] 岳丹婷.工程热力学和传热学[M].大连:大连海事大学出版社,2002.

[4] 昌锟.低温翅片管换热器的设计计算研究[D].兰州:兰州理工大学,2006.

[5] 钱滨江,武贻文,常家芳,等.简明传热手册[M].北京:高等教育出版社,1983.10.

[6] [美]W.M.罗森诺.传热学手册[M].北京:科学出版社,1987.

[7] 阎昌琪.气液两相流[M].哈尔滨:哈尔滨工业大学出版社,2010.

中国航海

中国科学引文数据库来源期刊中国科技论文统计与分析来源期刊

PressureRegulationProcessofLNGTanksonLNGPowerShips

LIChao,WUGuitao,DUTaili

(Marine Engineering College, Dalian Maritime University, Dalian 116026, China)

The parameter variations of LNG tanks in the whole self-pressurization and constant pressure gas-supply process is calculated and analyzed, and the curves of tank pressure vs gas/water temperature in the process are given. The effects of ambient temperature, initial liquid level, and gas-supply rate to the pressurization process are compared and analyzed. The reason why the pressurization speeds up in continuous pressurization process is studied.

ship engineering; LNG power; pressurization system; pressure regulation

2014-01-22

李 超(1987-),男,河北安国人,硕士生,主要研究方向为现代轮机工程。E-mail:li_chao321@163.com.

1000-4653(2014)02-0027-04

TB658; U674.92

A

欢迎投稿 欢迎订阅