轧线液压管道系统与轧机设备基础同步施工技术

朱道付,刘亦红,王正林

(中国十七冶集团有限公司,安徽 马鞍山 243061)

0 前 言

目前,冶金生产单位在年底生产淡季时,会对生产线进行产能或工艺的改造,以满足下一年度生产产能和工艺的需要,而这些项目共同的特点是工期比较紧,大多数在一个月或一个半月工期,其中在轧线工艺改造过程中,液压管道的安装和冲洗时间需约20d,往往是制约技改工期进度的关键。按照目前施工的方法,会因为土建基础和设备安装不能同时进行,工期矛盾,而无法确保技改项目按期投产,影响了生产单位生产计划的安排和下年度任务的安排,从而造成生产单位的经济损失。为避免上述情况的发生,施工单位在土建基础完成后,在设备安装阶段投入大量的人员,加班加点组织施工,这样虽然多数技改工程工期能赶上,但投入的劳动力资源超量,且加班加点会造成劳动人员工作效率低下,进而导致施工成本增加。

1 工程概况

南钢高线粗中轧机及减定径机组改造工程于2009年12月5日停产至2010年1月5日恢复生产,共历时工期30d。根据工艺配置要求,需将上料平台和粗中精轧轧机基础两侧高架工作平台和部分冲渣沟连续墙进行拆除新建,上料平台区域设备及粗中轧区域设备全部更新改造,其中轧机由原有1台立轧和13台平轧机布置的工艺,改造成平-立交替轧机布置生产工艺,共新建18台轧机及其配套的液压系统,新建轧机基础混凝土工作量为18500m3,液压管道配管1500m。

2 技术工艺

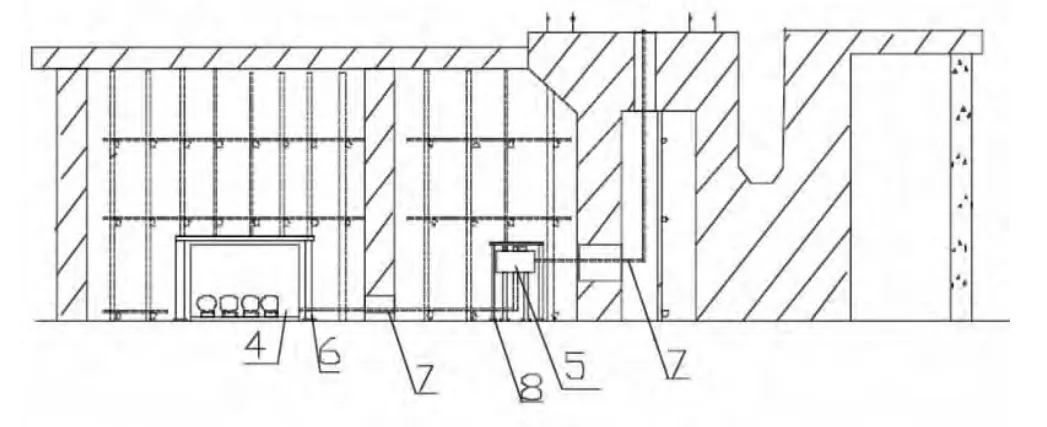

图1 保护装置设置示意图

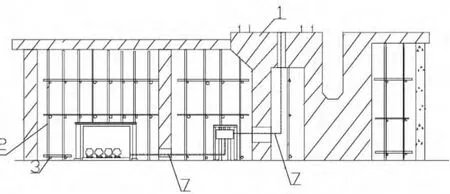

图2 保护装置设置3D示意图

图3 液压管道敷设空间示意图

图4 脚手架及保护装置设置示意图

该工艺是在轧线液压系统与轧机基础同步实施时,提前安装完毕液压设备和策划液压管道敷设路径,并根据液压设备相关外观尺寸,用型材做成保护装置后,架设设备基础模板脚手架,并合理预留出液压管道敷设的路线上的管道施工作业空间,支撑完善基础模板,在轧机基础钢筋绑扎期间和混凝土浇筑后养护期间同时进行液压管道系统的安装施工,从而解决了轧机基础与液压管道系统安装不能同步施工的难题,为液压管道冲洗提供了必要时间。

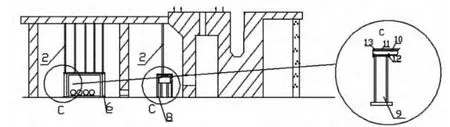

图5 保护装置C向放大3D图

图6 支撑脚手架搭设示意图

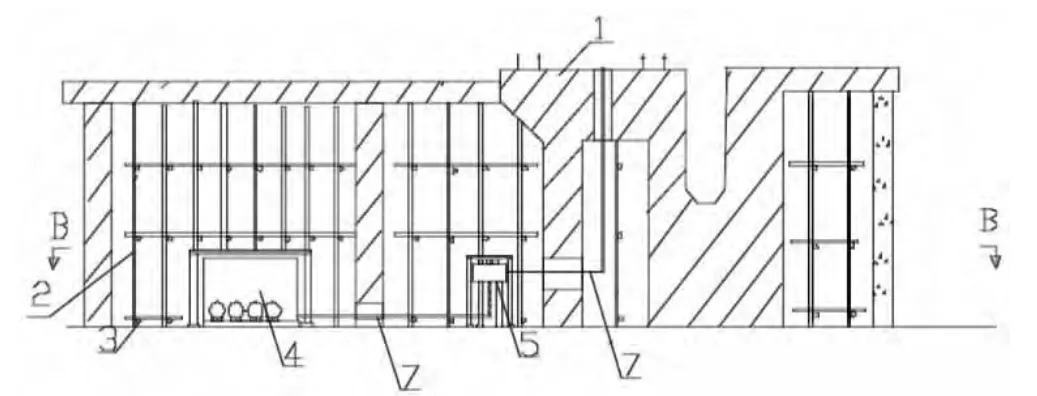

图7 液压配管与基础同步施工示意图

3 操作要点

3.1 安装就位液压设备并设置保护装置

按图1、图2:根据施工图纸分别就位液压油站和液压阀台,并结合液压油站和液压阀台的外形尺寸,分别制造出保护装置(一)和保护装置(二)。

3.2 根据图纸设置液压管道敷设路线

图8 液压配管与基础同步施工3D示意图

图9 液压配管与基础同步施工示意图

按图3:根据就位的液压油站和液压阀台再结合液压管道最终接口的设备布置尺寸,设置液压管道敷设时的路径和液压管道敷设时的纵横向及标高的三维尺寸和所需施工的空间。

3.3 制作保护装置并设置到位

按图4、图5:分别根据被保护的液压设备设置保护装置(一)、(二)的保护面积,结合脚手架立杆的轧机基础承重布置要求,设置保护装置(一)、(二)的型钢立柱的数量及型钢横梁的布置数量和间距并铺设保护钢板,完成保护装置(一)、(二)的顶部覆盖,确保被保护的液压设备在轧机基础施工时不受到损伤,保护装置(一)、(二)的型钢立柱与钢横梁采用连接螺栓(一)进行连接,保护钢板与钢横梁通过连接螺栓(二)进行连接,采用螺栓连接主要是为保护装置(一)、(二)更方便组合与拆卸,以及不需此装置时型钢材料的再利用,合理的进行材料资源使用。

3.4 结合保护装置位置及液压管道敷设路线,设置搭设脚手架

按图6:根据液压设备的安装就位位置及液压管道敷设的路线,充分计算轧机基础脚手架立柱和横杆的受力要求,使脚手架立杆和横杆在满足液压管道作业要求的前提下,分别设置脚手架立杆和横杆的设置位置及间距,确保在脚手架支撑安全的前提下预留出液压管道施工的有效空间。

3.5 液压管道系统与轧机基础同步施工

按图7、图8、图9:脚手架立杆和横杆按要求搭设完毕后,液压管道和液压油站、液压阀台在轧机基础的模板和钢筋施工期间以及轧机混凝土浇筑后养护期间进行以上液压系统的施工,在轧机设备就位后马上就可以进行液压管道的冲洗,为液压管道系统冲洗和调试提供了充足的时间。

4 结束语

南钢高线粗中轧机及减定径机组改造工程中采用了本方法工艺。实际运用证明1500m液压管道与轧机设备基础同步施工,充分利用了土建混凝土基础保养时间,使整个改造工期从58d减少到了30d,创造了原有轧线工程建设的记录,施工质量和施工进度得到了业主单位和监理单位的高度赞扬。

[1]GB50231-2009,机械设备安装工程施工及验收通用规范[S].北京:中国计划出版社,2009.

[2]GB50235-2010,工艺金属管道工程施工规范[S].北京:中国计划出版社,2010.

[3]GB50387-2006,冶金机械液压、润滑管道和气动设备工程安装验收规范[S].北京:中国计划出版社,2006.

[4]GB50205-2001,钢结构工程施工质量验收规范[S].北京:中国计划出版社,2001.

[5]JGJ130-2011,建筑施工扣件式钢管脚手架安全技术规范[S].北京:中国计划出版社,2011.