大功率内燃和谐机车动力组检修工艺研究

杜 萍

(铁道第三勘察设计院集团有限公司机械环工处,天津 300251)

1 概述

我国目前引进的内燃大功率机车主要有HXN3和HXN5两种。分别由大连机车厂和戚墅堰厂与美国的EMD和GE两家公司合作开发。由于和谐型大功率交流机车在设计理念、结构形式、传动方式、集成化程度以及控制技术方面与国内既有机车有着较大区别,从而也决定了维护保养、检修的理念和模式存在着较大的不同。从2种和谐机车外方建议的检修修程和检修作业内容来看,大功率机车运行1年或20万km以下,基本以性能和安全性检查为主;运行2年或50万km以上,以深度检查和定期检修为主。根据GE/EMD提供的检修/维护修程规定,机车检修周期结构为:新造(大修)——二年修——四年修——六年修,仅就HXN5型大功率内燃机车动力组二年修程检查检修工位设置进行探讨。

2 GE大功率内燃机车动力组结构介绍

GE大功率内燃机车柴油机采用的动力组,是一个整体更换的部件。其大部分组件需随动力组整体拆卸后再进行分解,否则无法予以拆卸。动力组主要包括如下单元:气缸盖装配附件(内含气缸盖罩、摇臂组件、摇臂轴、摇臂轴座、横臂组件、推杆组件、喷油器、减压阀、燃油管、气门弹簧、气门弹簧座、锁夹、旋转机构、气门、气缸盖);气缸套/座组合(内含气缸套、气缸定位座、顶杠组件、喷油泵、高低压油管);活塞连杆组(内含活塞组、活塞裙、活塞销、连杆、活塞环)。动力组主要部件如图1所示。

3 动力组修程介绍

二年修是以中等范围(主要部件)检修解体,恢复基本性能为目的,在完成规定的检修周期和运用安全可靠的基础上,尽力减少“过剩”修。GE/EMD动力组二年修规范通常情况下采取抽检方式,以保持其良好的运用状态。每次抽检原则上任意抽取2个或4个动力组,当检查发现有1个动力组状态异常时,扩大1倍抽检,直至全部拆检。但在目前,国内二年修仍按动力组进行全面解体检修配置检修设备以及辅助设施。

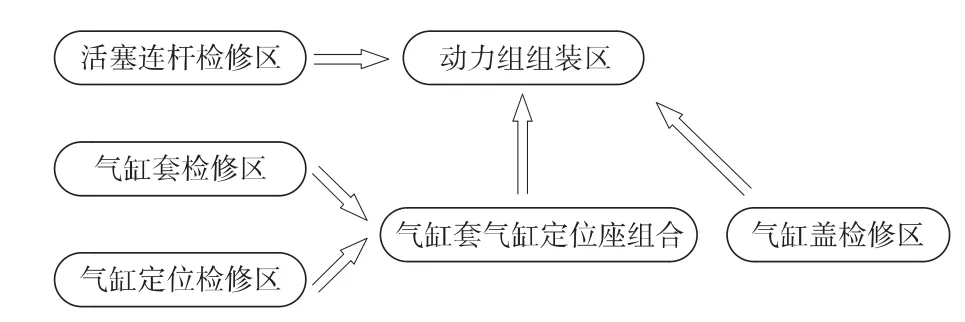

图1 动力组主要部件结构

图2 动力组检修流程

4 动力组检修工艺设计

(1)动力组检修流程

动力组主要检修流程为:动力组自柴油机上拆解→动力组各零部件分解→各零部件清洗→各零部件检查/检修→动力组组装→动力组在柴油机上总组装。其具体流程详见图2。

(2)动力组检修工位设计

根据以上工艺流程可将动力组检修分间设计为:动力组分解区、动力组零部件清洗区、动力组检查/检修区三大区域。

①动力组分解区

动力组自柴油机间拆下进入动力组分解区后,进行动力组各零部件的进一步分解。分解区根据动力组结构组成,可设置动力组总分解工位、气缸盖分解工位、气缸套/座分解工位、活塞连杆分解工位,详见图3。

图3 动力组分解区工位布置

②动力组零部件清洗区

考虑零件清洗对检修车间环境的影响及清洗设备利用率的提高,动力组分解后的各个零部件可送至专门的零件清洗区进行清洗,清洗区内设置具有兼容性的清洗设备。

③动力组零部件探伤区

对于需进行探伤检查的零部件,清洗干燥后送至统一设置的探伤区。对连杆组件、活塞组、轴类零件、气门弹簧、气缸盖火力面分别进行磁粉探伤。对活塞裙进行着色探伤检查。

④动力组检查/检修区

经过清洗、探伤后的各零部件回到动力组检查/检修区送至各对应检修工位,进行对各零件的检查检修,并完成各零件的组装。可设置活塞连杆检修区、气缸套检修区、气缸定位座检修区、气缸盖检修区,详见图4。

图4 动力组分解区工位布置示意

气缸盖检修区主要完成以下工作:各零部件清洁度检查;气门导管、气门座、喷油器套筒运用状态及装配状态检查,并清除轻微不良状态,必要时更换;气缸盖侧漏试验、气门导管孔径尺寸公差和圆度公差检测、气门座与气门导管孔同轴度检测、气门杆径尺寸公差和圆度公差测量、安装气门、安装气门盖板、安装气门附件、安装喷油器、安装横臂、摇臂轴座/轴、安装气缸盖孔塞、气门座安装孔径尺寸公差和圆度公差检测、压装气门座、拔气门导管、气门导管安装孔径尺寸公差和圆度公差检测、压装气门导管、修正气门座与气门导管孔径同轴度。

活塞连杆检修区主要完成以下工作:连杆组预装配、连杆组尺寸公差及形状位置公差检测、连杆组分解、活塞销孔径、活塞环槽检测、活塞销轴径检测、活塞连杆组装配。

气缸套检修区主要完成以下工作:检查气缸孔表面状态、冷却水腔表面清洁度及穴蚀状态、修复轻度不良、检查气缸孔径。

气缸定位座检修区主要完成以下工作:清洁度检查并安装顶杆装配、安装喷油泵、压装气缸套。

动力组组装区主要完成以下工作:安装推杆装配、摇臂装配和气缸盖罩;安装活塞组;安装活塞连杆组固定器。

(3)应用实例

通过以上对动力组检修工艺流程的研究分析,在HERB大功率内燃机车检修基地设计项目,动力组检修分间设备平面布置如图5所示。

图5 动力组检修分间设备平面布置

5 结论

根据上述对动力组检修工艺的研究,可以勾勒出满足上述检修工艺需求所需要的各项检修设备及检修工位的布置形式。另由于各工位完成检修的内容及所需时长不同,为使各工位工装设备利用率达到最高,可将所需时长较长的工位设置数量增加。据此可以将动力组检修设备集成为流水线形式,降低建设成本,节约了资源。同时设备利用率、劳动生产率也会大幅度提高,管理成本大幅度减少,相应降低了运营成本。

[1]彭辉水,李艳,肖功彬,刘雄,崔巍.120 km/h大功率交流传动内燃机车的粘着控制[J].机车电传动,2011(1):4-5.

[2]柳占宇.HXN3型大功率交流传动内燃机车车体[J].内燃机车,2009(10):31-33.

[3]邹志超,徐永绥,张军.HXN3型大功率交流传动内燃机车机油系统设计[J].内燃机车,2011(9):23-26.

[4]王大伟,朱建伟.HXN3型大功率交流传动内燃机车牵引系统[J].内燃机车,2011(9):21-23.

[5]郝金伟.HXN5型大功率交流传动内燃机[J].机车电传动,2009(2):1-5.

[6]陈智豪,张义,杨格,何良.HXN5型大功率交流传动内燃机车电传动系统[J].大功率交流技术,2010(3):46-50.

[7]蔡红霞,孙玉郎.HXN5型机车网络控制原理有典型故障排查方法[J].铁道机车车辆工人,2012(6):47-49.

[8]张光明,侯晓燕.HXN5型机车转向架[J].内燃机车,2013(3):1-4.

[9]李灵军.浅析HXn5内燃机车牵引电机的健康度[J].电机技术,2012(1):22-25.

[10]李倬滨,王元珠,乔英忍.引进大功率机车基型车的设计特点及运用[J].铁道机车车辆,2008(28):40-47.