感应淬火的冷却技术探讨

上海恒精机电设备有限公司(201707)陈生福

感应淬火技术具有的加热速度快、生产效率高、节约能源、保护环境、易于实现机械化和自动化等诸多优点已得到普遍认同,且在机械制造行业,特别在汽车制造行业已获得广泛的应用。长期以来,人们对感应淬火中的加热技术给予了足够的重视,作了大量的工作(例如感应器结构设计和工艺参数研究(频率、功率、加热时间等方面),并取得良好成绩,人们可以获得一个理想的热形和合适的淬火温度。而对冷却技术往往不很在意,甚至忽视,因此,出现一些淬火工艺质量问题,诸如硬度不足、硬度不均、淬火裂纹等。鉴于这种情况,本文就感应淬火中的冷却技术问题,提出一些意见与同行讨论。

一、感应淬火后为什么要快速冷却

众所周知,感应淬火一般用于机械零件的表面层淬火。利用感应加热使钢铁零件的某一部位的表面层快速加热到淬火温度,然后再快速冷却淬火(一般是喷射冷却淬火),使表面层获得高硬度的马氏体组织。而其他加热方式由于加热速度慢,不能获得表面层加热,更难于实现快速冷却,自然不能得到表面层淬火。

不同冷却速度下过冷奥氏体转变产物的组织和性能是不同的。图1显示了6种冷却速度在过冷奥氏体等温分解曲线上(“C”曲线)的表现情况。

图1 C曲线与各种连续冷却速度的关系

如图1所示,因冷却速度不同,造就了不同的热处理工艺方法,图中冷却速度V1代表退火(随炉冷却)、V2代表正火(空气中冷却或风冷),它们分别得到珠光体和细珠光体组织,通常硬度15~30HRC;冷却速度V3、V4代表不完全淬火,在普通热处理中,大(中)型零件的淬火冷却速度,就是V3、V4所表示的冷却速度,它要穿过奥氏体转变区进入马氏体转变区,淬火组织是非马氏体组织(珠光体、索氏体或托氏体)+马氏体组织,由各种组织的比例多少决定淬火的硬度,一般35~50HRC;冷却速度V5代表等温淬火(等温淬火生产使用很少);冷却速度V6代表完全淬火的冷却速度,普通热处理的小型零件淬火和感应淬火的淬火冷却速度均相当V6表示的速度,淬火后获得全马氏体组织,硬度为58~63HRC。V临代表该种材料的临界冷却速度,当冷却速度V≥V临时可以获得全淬火马氏体组织,而感应淬火时的喷射冷却是完全可以做到V≥V临。

由图1可知,要想淬火得到高硬度的马氏体,必须使过冷奥氏体的冷却速度V≥V临,躲过“C”曲线的鼻子,使过冷奥氏体完整地进入Ms(马氏体转变温度),并开始马氏体转变,直到全部转变为马氏体,而不发生非马氏体组织转变(有些高碳钢的过冷奥氏体不能全部转变为马氏体,会有残留奥氏体存在,如GCr15)。

图1是钢在缓慢加热条件下制作的,这时零件心部透热,过冷奥氏体温度不易下降,“C”曲线的鼻子可能右移,V临可能小一些。而感应淬火一般是零件表面层的淬火,当其表面层加热在短时间超过相变温度Ac1转变奥氏体后,而其心部温度还是很低的,甚至还是室温,因此有着巨大的吸热能力,由于这一因素的存在,“C”曲线的鼻子可能左移,临界冷却速度V临可能更快一些,所以在完成感应加热后,必须是极快速的冷却,防止低温的心部将表面层的热量吸走,使表面层发生非马氏体转变,为此,感应淬火的冷却必须是快速冷却。

二、感应淬火的冷却方式

1.同时加热淬火的冷却方式

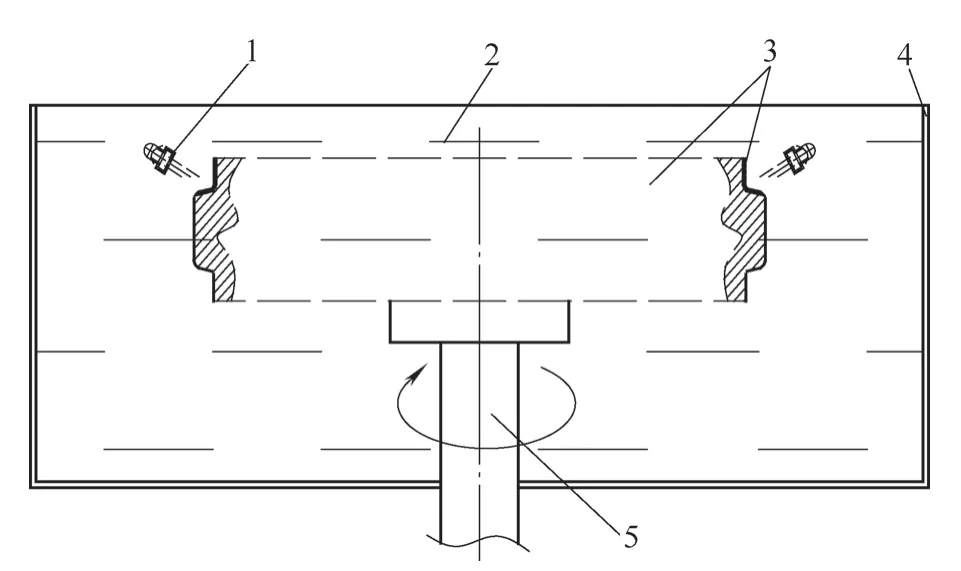

为保证感应淬火的冷却是极快速冷却,感应淬火一般采用喷射冷却。零件淬火部位同时加热到淬火温度,转瞬间就有淬火液喷射到位,将加热部位冷却淬火,图2是同时加热淬火的示例,零件在旋转中进行感应加热,加热终了,在旋转中喷水淬火。同时加热淬火的优点是生产效率高,淬火质量稳定,喷水冷却参数调整好,可以实现自行回火。

2.连续加热淬火的冷却方式

图2 φ60mm小轴局部中频同时淬火示意

图3是轴类零件连续淬火(也称为扫描淬火)的示例,零件边旋转边下降、边加热边喷水。图中喷水孔与轴线之间夹角θ与零件直径有关,一般说来直径越小,θ角越小。直径越小,喷水θ角越大,向加热区的反水越大,影响加热温度,θ角与零件直径关系见表1。图3所示是自身附带喷水器的感应器,只适用于直径<40mm、淬火层<3mm的小轴使用。

图3 φ16mm小轴连续淬火示意

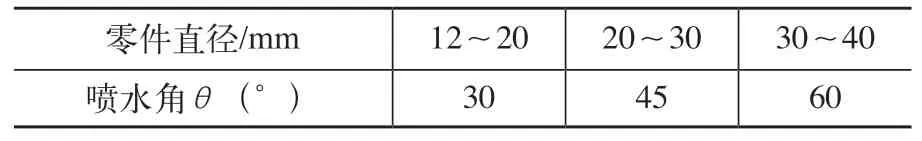

表1 轴类零件连续淬火喷水角θ与直径的关系

对于直径更大、淬火层更深的较大型轴类零件,要在感应器下面另加喷水器,喷水器的大小以喷水量满足需要为准。这些轴类零件要求淬火层很深,感应器自身喷水,冷却量不足的,有时甚至完全冷却不下来,可以在感应器下方安装两块比较大的喷水板(见图4),喷水板也可以是弧形的,由喷水板喷水冷却淬火,喷水板与轴线可以平行,也可有一定的角度。喷水板冷却的最大好处是反水很小。

轴类零件连续感应淬火可使用喷水板,也可使用喷水圈,具体使用什么要根据实际情况确定。

图4 淬火层较深的轴类零件冷却装置

3.浸沉冷却方式

淬火层要求很深的大型零件的淬火冷却可以用浸沉冷却方式,如图5所示。图中零件是大型挖掘机引导轮,其淬火部位形状近乎直角(见图5),位于轮子两侧,淬火层深度大于4mm,单侧淬火面积将近1000cm2,预计加热功率近500kW、加热时间60s左右。如用喷射冷却淬火,淬火水泵流量将达80m3/h,由于水泵流量大,现场必须装设大型水箱(或水槽),否则几分钟将水箱抽空,这样的设计显然是不合理的。

淬火过程简述如下:淬火前将引导轮定位于转台5之上,转台在水面上方,当感应器进入零件的加热位置后,开始中频加热,加热终了后,引导轮以较快速度沉入淬火水(液)中冷却淬火(加热和冷却时引导轮一直在旋转)。为防止淬火部位附着气泡,影响淬火硬度和硬度的均匀性,有两只弧形的辅助喷水器1对着淬火部位的凹角喷射淬火水,同时向水槽内注入温度较低的淬火水。当然温度升高的水由溢流口流回辅助水槽,并经过滤器后用热交换器降温。浸沉冷却方式适用于淬火层要求较深的盘形零件。

图5 大型零件的浸沉式淬火冷却

4.喷水器的喷水孔设计

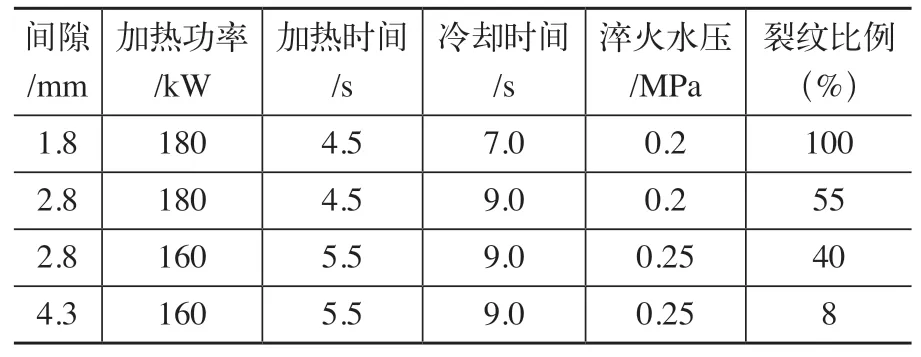

同时加热淬火喷水圈往往是感应器有效圈本身,要注意喷水孔分布设计,尤其是喷水孔就位于感应器的有效圈上(见图2),因有效圈的间隙不能太大,一般2~3mm,这样淬火水柱短促而激烈,造成冷却的不均匀性,易产生淬火裂纹。而淬火裂纹都是圆周方向的,这说明冷却不均匀,产生较大的轴向拉应力。只有将轴向水孔的距离减小,自然会减小轴向拉应力,淬火裂纹情况一定会改善。为此,图6喷水圈的水孔圆周距离为7mm,轴向距离为3mm。这种设计对改善或消除淬火螺旋带也有好处。喷水板的水孔可以均布,喷水板与淬火表面的距离较远,一般有30~50mm,甚至更大,这对消除淬火裂纹有利。有效圈的间隙大小,对淬火裂纹有明显影响,见表2。

图6 喷水孔分布设计

表2 间隙大小对淬火裂纹的影响

喷水孔的直径与淬火液的品种有关,淬火液是水时φA=1.2~1.8mm,淬火液是聚合物水溶液时φA=1.8~2.5mm。

三、淬火液的最大流量计算

淬火液的最大流量计算,可有两种算法:①根据已知零件的最大淬火面积进行计算。②根据淬火设备的最大功率进行计算。进而确定淬火水泵的流量。

1.根据已知零件的最大淬火面积进行计算

感应加热表面淬火需要快速冷却,因此多用喷射冷却方式,喷射冷却的冷却强度称为喷淋密度,用L0代表。喷淋密度的物理意义是:为保证淬火质量,单位时间向单位淬火面积喷射了多少淬火液。喷淋密度与喷淋压力有关,喷淋压力越大,喷淋密度也越大,一般说来淬火面积越大,淬火液喷射压力会减小,喷淋密度也会减小。有关资料介绍的喷淋密度数据见表3。

表3 感应加热喷射淬火的喷淋密度L0

淬火液的最大流量Qm等于喷淋密度L0与淬火最大面积Sm的乘积,见式(1):

例1:某厂曲轴中频淬火

该曲轴淬火部位有中间大主轴颈淬火面积87cm2、小主轴颈淬火面积58cm2、连杆轴颈淬火面积54cm2。该设备的最大用水量出现在一个中间大主轴颈和一个小主轴颈同时喷射冷却时。此时淬火面积Sm1=145cm2,选L0=30×10-6m3/cm2·s。

Qm1=30×10-6×145×3600=15.7(m3/h)

选L0=40×10-6m3/cm2·s,Qm2=20.9m3/h。故选为淬火水泵的流量为20m3/h。

例2:某8t载重汽车半轴表面中频淬火

已知半轴直径55mm、长度1000mm、全长淬火。硬度要求52~58HRC、淬火层>7mm(该半轴采用纵向加热整体淬火法,此种方法比功率较小,最小比功率P0不能用表4选)。经计算半轴的淬火面积为1727cm2,选L01=15×10-6m3/cm2·s,

Qm1≈15×10-6×1727×3600=92m3/h,

选L02=20×10-6m3/cm2·s,Qm2≈122m3/h。

考虑到水泵电能消耗,选用流量100m3/h的淬火水泵。半轴的表面淬火硬度和淬火层深度均达到了技术要求。

以上两例说明,用式(1)计算淬火液的最大流量Q是必要的,也是正确的,但要根据具体情况进行修正。

2.根据淬火设备的最大功率计算淬火液最大流量

如果感应淬火零件种类是不固定的,自然零件最大淬火面积无从说起,这时可根据淬火设备的最大功率,计算出零件最大的淬火面积,进而确定淬火液的最大流量,即淬火水泵的流量。

感应淬火有两种加热方式,即透入式加热和传导式加热,透入式加热效率高,节约能源。透入式加热的表面淬火零件有优良的力学性能:淬火层具有大的压应力、过渡层很薄、过渡层的拉应力峰值内移,零件的强度,尤其是疲劳强度得以提高。

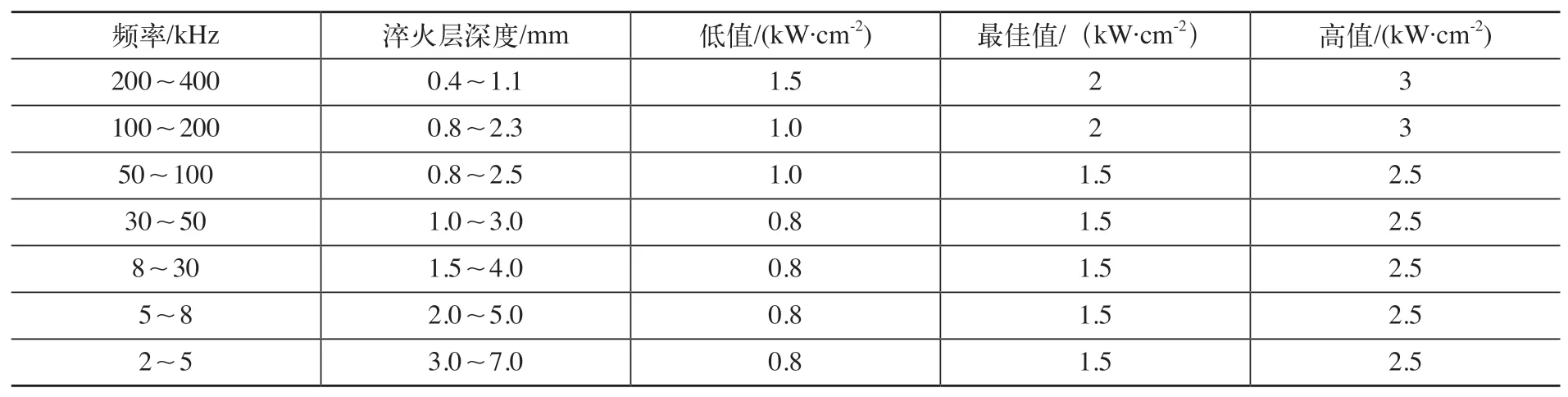

所有感应淬火工艺都在努力实现透入式加热。透入式加热要求有较大的比功率(用P0表示),比功率的定义:零件感应加热部分的单位面积在加热时拥有的功率,其单位是kW/cm2。对于表面淬火而言,比功率是有一定范围的(见表4)。中频和超音频电流因电流热透入深度较深,更易实现透入式加热。

各种频率的感应淬火设备均在名牌上标明该设备的额定输出功率(Pe),就是最大输出功率。利用最小比功率(P0min)除以额定功率(Pe),我们可以计算出设备同时加热淬火的最大面积(Sm):

表4 轴类零件感应淬火的比功率(P0)

表5列入应用最多中频和超音频设备,它们各种额定功率的同时加热淬火最大淬火面积(选P0min=0.8kW/cm2),再用式(1)即可算出淬火液的最大流量。

表5 轴类零件同时加热淬火的最大面积Sm

连续淬火时的最大淬火面积系指感应器包围的零件面积。利用上述知识同样可以计算连续淬火时淬火液的最大流量。

四、淬火介质的选用

1.水是最清洁、最环保、最廉价的淬火介质

水作为淬火介质已有几千年的历史,直到现在水仍然被广泛使用。水是最清洁、最环保、最廉价的淬火介质。但水作为淬火介质也有严重缺点,其中最主要缺点是在钢的马氏体转变区间冷却速度太快,易产生淬火变形和裂纹。因此,一些结构复杂而重要的零件,感应淬火时不能用水作淬火介质。35钢零件及形状简单的合金钢零件(例如GCr15轴承钢的圆棒)都可以用自来水淬火。

50℃以上的自来水冷却速度明显降低,有些形状较复杂、淬火层比较薄的零件,如花键轴等也可以用高温度的自来水作淬火介质。

2.淬火冷却介质的选用

一些形状复杂的合金钢零件、淬火层要求很深的零件以及淬火变形要求很小的零件,感应淬火时要使用淬火冷却介质。常用的淬火冷却介质有以下两类,各有所长。

(1)聚乙烯醇合成淬火介质 聚乙烯醇(PVA)原来是作为生产维尼隆和粘结剂的原料,它根据不同的聚合度和醇解度,可以有许多品种。聚合度1750、醇解度88%的聚乙烯醇有着良好的水溶性。将其水溶后再加入防腐剂、消泡剂、防锈剂制成10%(质量分数)的水溶液,就是合成淬火介质原液,使用时再加水稀释到0.1%~0.5%。聚乙烯醇淬火介质有逆溶性,当工件温度高于浊点时聚乙烯醇从水溶液中析出,像浆糊一样粘在工件上,从而降低了淬火介质对零件的冷却速度,防止了淬火裂纹产生。聚乙烯醇淬火介质是聚合物淬火冷却介质中最古老的一种,应用了多年,也有缺点:①浊点太低(约47℃),使用温度很难保证,造成冷却性能不稳定。②使用浓度太低,检测困难。③淬火后会在工件上留下一层薄膜,如需去除也很麻烦。聚乙烯醇淬火介质现在仍有应用,但已逐渐被聚烯烃乙二醇(PAG)等淬火介质代替。聚乙烯醇合成淬火介质的优势是使用浓度低,价格便宜。

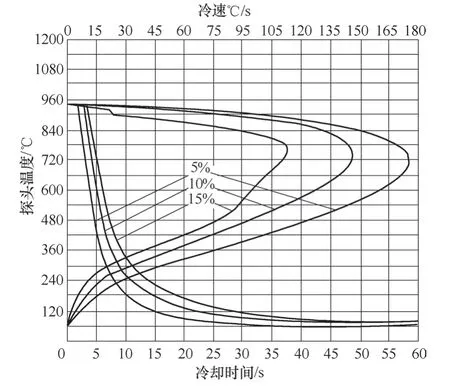

(2)聚烯烃乙二醇淬火介质 聚烯烃乙二醇(PAG)淬火介质作为聚合物淬火介质的第二代产品,于20世纪80年代后期开发成功。好富顿公司的AQ251,德润宝公司的Aquatensid BW,陶氏公司Ucon系列以及南京科润KR6480等产品均是PAG型淬火介质,与PVA相比其浊点较高(大约70℃),因此冷却性能相对稳定;浓度较高,易于检测;无毒、无污染、不易老化等多方面优点,为此,一些重要零件如风电机组的轴承圈,汽车零件中的等速万向节、转向齿条、合金钢曲轴、凸轮轴、飞轮齿圈,以及机械零件中的滚珠丝杠等零件,感应淬火时多采用聚烯烃乙二醇(PAG)淬火介质,取得了良好效果。图7是 PAG型淬火介质的冷却性能曲线,从图中可以看到当工件温度为300℃时,浓度5%的PAG冷却速度约50℃/s,浓度10%的PAG冷却速度约28℃/s,浓度15%的PAG冷却速度约20℃/s,比水的冷却速度小得多。PAG淬火介质浓度很容易检测,使用折光仪就可以轻松检测淬火介质的浓度。

图7 三种浓度的PAG淬火液冷却能力比较

五、结语

感应淬火要快速冷却,感应淬火冷却有喷射和浸沉等多种方式,淬火液最大流量的计算可采用最大淬火面积和最大功率两种计算方法,淬火介质的配比浓度对冷却速度有影响。