不均匀锈蚀钢筋应力-应变关系的试验研究

曲福来,陈 祥,于永齐,闫磊源,肖 飒

(华北水利水电大学,河南 郑州450045)

混凝土结构中的钢筋发生锈蚀会导致混凝土涨裂,保护层失去作用,从而引起钢筋与混凝土之间的黏结力下降,使得构件的耐久性降低,甚至影响结构的安全性[1-4].要准确评估构件或结构的承载力下降程度,需要充分认识锈蚀后钢筋的力学性能变化规律.目前,国内外研究人员主要采用外加电流和模拟人工气候环境2 种方法使混凝土中的钢筋产生锈蚀.后者得到的钢筋锈蚀形态更接近于自然锈蚀的情况,但该方法试验条件复杂、试验周期长;采用通电加速锈蚀试验方法在较短的时间内让钢筋产生锈蚀,试验装置简单,常为大多数试验研究采用,但钢筋锈蚀形态与实际存在差别[5-7]. 关于锈蚀后钢筋的力学性能,有学者认为钢筋锈蚀后强度变化不显著[8-9],也有研究认为锈蚀后钢筋的强度降低,延性减弱[10-12].有研究人员在试验的基础上,提出了锈蚀钢筋屈服强度、极限强度和极限延伸率的退化模型[5-6,13],为锈蚀钢筋混凝土结构耐久性评估及寿命预测提供依据.以上的研究,主要针对锈蚀比较均匀的钢筋,而对沿钢筋截面及长度方向锈蚀程度差异较大的钢筋研究较少.

本文的研究是根据混凝土中钢筋锈蚀机理[14-15],通过控制钢筋周围混凝土的密实度及氯离子含量的不同,采用通电加速锈蚀方法得到沿钢筋截面和长度方向不均匀锈蚀的钢筋.然后,进行拉伸试验得到钢筋荷载-位移曲线,分析锈蚀率对不均匀锈蚀钢筋力学性能的影响规律.最后,基于试验数据建立了不均匀锈蚀钢筋的应力-应变关系本构模型,并给出相关特征参数的取值.

1 通电加速锈蚀试验

试验中考虑了4 种类型的钢筋:直径8 mm 和12 mm 光圆钢筋、直径12 mm 和16mm 带肋钢筋.每种类型的钢筋预定锈蚀率从1%变化到15%. 为得到不均匀锈蚀钢筋,浇筑混凝土板试件,每块板中放置4 根钢筋,钢筋总长度为1 600 mm,两端各弯起100 mm,浇筑时露出板表面,以方便通电锈蚀时连接电源.

设计并浇筑6 块钢筋混凝土板,板的尺寸为1 500 mm×250 mm×150 mm. 浇筑时,先在板底铺50 mm 厚的不同粒径(0 ~20 mm)的石子,上面安放钢筋;然后在铺好的石子上面浇筑50 mm 厚的混凝土,强度等级为C50(水泥∶砂∶石∶水=530∶530∶1 100∶180);最后在混凝土表面拍压入50 mm 厚石子.浇筑完成后进行混凝土板的养护,成型后的混凝土钢筋板如图1所示.

图1 浇筑成型的板

由于混凝土中的钢筋在自然状态下锈蚀需要的时间很长,试验中采用通电加速锈蚀方法,图2为试验装置的示意图.将同一类型的钢筋串联,与稳定直流电源正极连接,不锈钢棒作为阴极与电源负极连接,钢筋混凝土板大部分浸入浓度为5%的NaCl 溶液中,浸泡10 d,使Cl-充分进入钢筋表面. 然后连接稳流电源,开始通电. 施加电流过程中,钢筋发生电化学反应,失去电子,质量减小,以达到钢筋快速锈蚀的目的.为了得到与实际情况接近的锈蚀钢筋,试验控制外加电流表面密度为300 uA/mm2.

图2 混凝土板通电锈蚀装置

混凝土板在通电2 d 后,溶液中开始出现红锈,溶液逐渐变红.6 d 后,大部分混凝土板的表面出现锈迹,并逐渐出现黑色铁锈.板的底面同样出现大量黑锈.随着锈蚀量的逐渐增大,沿板的侧面出现了不连续的外溢锈蚀点,并不断增加,最后逐渐形成一条裂缝,铁锈中夹杂着绿色物质,此物质放空气中逐渐变为红色.混凝土中钢筋与空气接触的部位锈蚀极为严重,出现了环状锈坑,锈蚀过程中从该部位流出大量锈蚀产物.

2 钢筋锈蚀特征分析

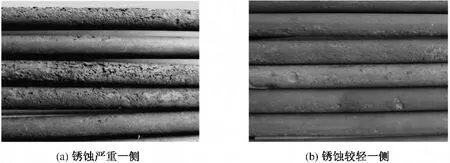

将达到预定锈蚀时间的钢筋混凝土板从溶液中取出破型,得到锈蚀钢筋.用钢刷子将钢筋表面的铁锈清除,并用稀释后浓度为12%的盐酸清洗,清洗完毕后用Ca(OH)2溶液进行中和,再用清水洗净,放到烘箱中烘干.观察锈蚀后的钢筋,靠近保护层的一侧锈蚀较为严重,表面粗糙,个别钢筋表面出现密集分布的小坑,而钢筋另一侧锈蚀较轻或未锈蚀,表面相对光滑,如图3所示.

图3 光圆钢筋锈蚀表面特征比较

为了研究钢筋沿长度方向锈蚀率的变化进行了钢筋拉伸试验,将整根钢筋截成长度约为400 mm左右的单根钢筋.为了测定不同位置钢筋的锈蚀率,首先测量整根钢筋的锈蚀率,然后沿钢筋长度方向截取50 mm 左右的微段,测量微段的质量锈蚀率.得到了锈蚀后不同位置的钢筋锈蚀率变化情况,任选2 根钢筋,锈蚀结果如图4所示.

对于锈蚀程度不同的不同类型钢筋,在不同位置锈蚀率有所差异,最大锈蚀率出现的部位随机分布.由此可见,通过控制外加电流密度大小、钢筋周围混凝土的密实度及试件浸泡方式,可以得到沿钢筋截面和长度方向变化的不均匀锈蚀钢筋.

3 钢筋力学性能试验

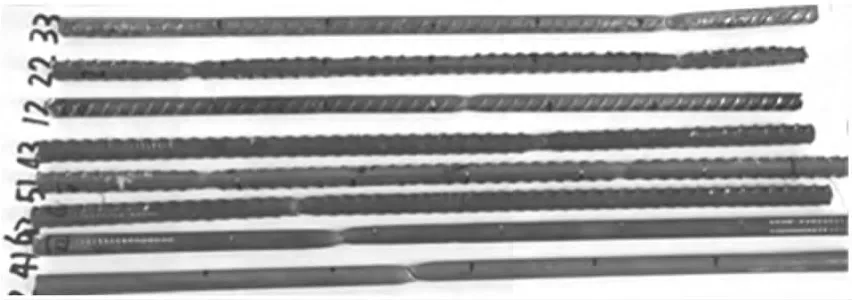

按照金属材料拉伸试验方法规定,使用液压伺服万能试验机进行锈蚀钢筋的力学性能试验. 试验前,用细小刻痕在钢筋表面做标记,以便测量钢筋伸长率,伸长率计算时选用的标距为10d(d 为钢筋公称直径).拉伸试验结束后,截取标距长度范围的钢筋,并将刻痕以外多余的钢筋磨掉,测定标距范围内钢筋的质量锈蚀率. 由于钢筋锈蚀严重的部位随机分布,而钢筋一般在锈蚀严重的地方拉断,钢筋出现颈缩的位置也不固定,结果如图5所示.

图4 钢筋微段锈蚀率沿长度分布图

通过拉伸试验得到不同种类的钢筋在不同锈蚀率情况下的荷载-变形曲线,如图6所示. 分析发现,随着锈蚀率的增加,钢筋的极限强度和屈服强度有下降的趋势,破坏时极限位移也有逐渐减小趋势.

图5 拉伸试验钢筋颈缩

图6 钢筋荷载-变形曲线

4 锈蚀钢筋应力-应变关系模型

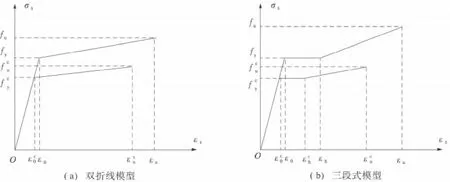

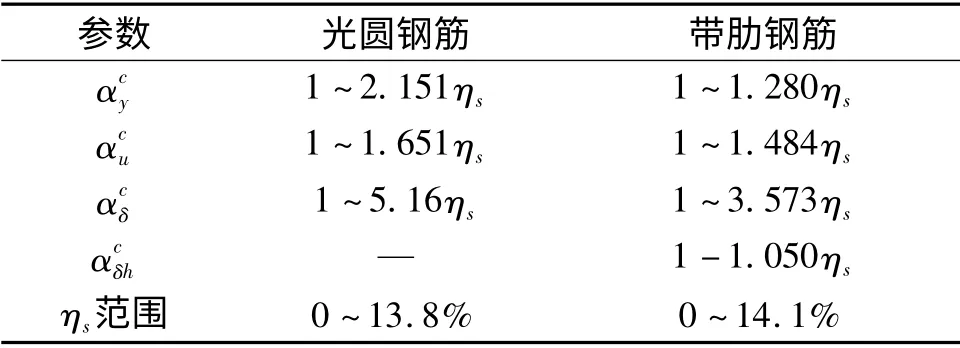

考虑光圆钢筋一般作为构造钢筋或箍筋使用,屈服段较短,选取双折线(硬化弹塑性)应力-应变关系.带肋钢筋屈服段相对明显,且影响结构的后期受力性能,用三段式模型(弹性-理想塑性-硬化塑性)表示,如图7所示.

图7 锈蚀钢筋本构模型

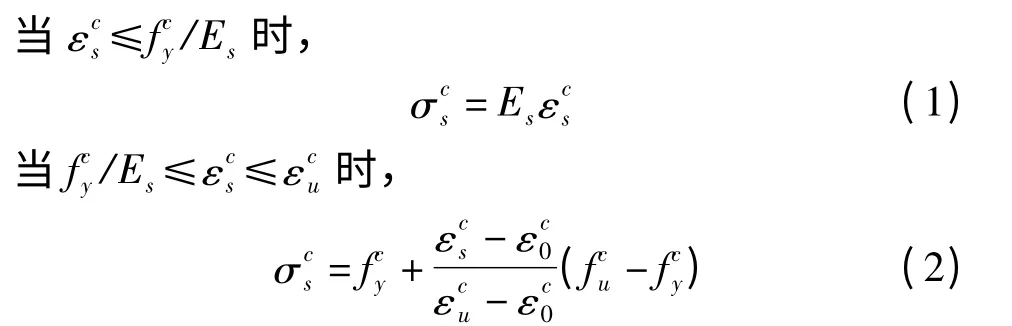

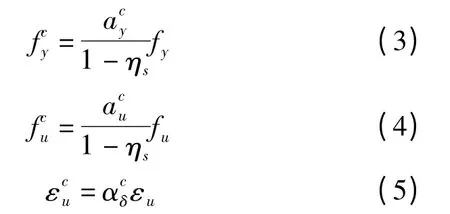

已有研究发现,钢筋锈蚀后弹性模量未见明显变化[5].如果未锈钢筋的应力-应变关系已知,则锈蚀率为ηs的锈蚀光圆钢筋的应力-应变关系表达式为:

锈蚀钢筋的名义屈服强度、名义极限强度和极限应变分别为:

式中:acy=1-βyηs,acu=1-βuηs,αcδ=1-βδηs,分别为锈蚀钢筋名义屈服强度、名义极限强度和极限应变相对值;βy,βu,βδ分别为钢筋锈蚀率对名义屈服强度、名义极限相对值和极限应变的影响系数,ηs为整根钢筋锈蚀率.

同理得到锈蚀带肋钢筋应力-应变关系的表达式为:

式中:εch为锈蚀钢筋强化应变,与未锈钢筋强化应变关系可用公式表示;为相对值系数.

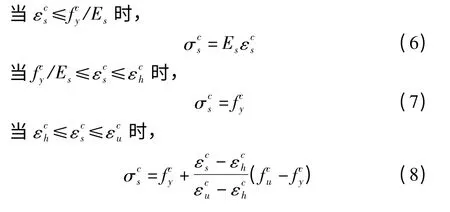

通过试验数据统计分析,得到各特征参数的取值,见表1.由本构模型发现:由于锈蚀钢筋的应力采用名义值,即荷载与钢筋初始面积的比值,锈蚀钢筋应力随锈蚀率增加下降.但实际上,如果钢筋锈蚀后材质强度不变,其实际应力不会发生变化,这就需要对钢筋沿长度方向的锈蚀情况开展进一步研究.

表1 应力-应变关系模型特征参数的取值

5 结 语

1)通过控制外加电流大小、钢筋周围混凝土密实度及试件浸泡方式,采用通电加速锈蚀试验可以得到沿钢筋截面与长度方向的不均匀锈蚀,这与实际钢筋锈蚀形态比较相近. 不均匀锈蚀钢筋锈蚀严重的部位随机分布,微段最大锈蚀率会影响钢筋的受力性能.

2)钢筋锈蚀程度不同对其荷载-变形关系会产生影响,随着锈蚀率的增加,钢筋屈服荷载、极限荷载和极限伸长率有所下降. 直径8 mm 的光圆钢筋的应力-应变曲线上无屈服平台,而其它3 种钢筋的屈服平台随钢筋锈蚀率的增加缩短,直至消失.

3)基于不均匀锈蚀钢筋拉伸试验结果,建立了锈蚀钢筋应力-应变关系模型,对于光圆钢筋可采用双折线(硬化弹塑性)模型,对带肋钢筋可采用三段式(弹性-理想塑性-硬化塑性)模型.

[1]金伟良,赵羽习.混凝土结构耐久性[M].北京:科学出版社,2002.

[2]Robert Capozucca.Damage to reinforced concrete due to reinforcement corrosion[J].Construction and Building Materials,1995,9(5):295-303.

[3]吴香国.基于耐久性的超高性能纤维改性混凝土叠合墩柱设计概念[J]. 华北水利水电学院学报,2012,33(6):73-77.

[4]徐港,卫军,刘红庆.钢筋非均匀锈蚀试验研究[J]. 华中科技大学学报:自然科学版,2006,34(5):111-114.

[5]张伟平,商登峰,顾祥林. 锈蚀钢筋应力-应变关系研究[J].同济大学学报,2006,34(5):586-592.

[6]吴庆,袁迎曙. 锈蚀钢筋力学性能退化规律试验研究[J].土木工程学报,2008,41(12):42-47.

[7]Yuan Yingshu,Ji Yongsheng. Comparison of two accelerated corrosion techniques for concrete structures[J]. ACI Structural Journal,2007,104(3):344-347.

[8]孙维章,梁宋湘,罗建群. 锈蚀钢筋剩余承载力的研究[J].水利水运工程学报,1993,15(2):169-179.

[9]安琳,欧阳平,郑亚明. 锈坑应力集中对钢筋力学性能的影响[J].东南大学学报:自然科学版,2005,35(6):940-944.

[10]张平生,卢梅,李晓燕.锈蚀钢筋的力学性能[J].工业建筑,1995,25(9):41-44.

[11]惠云岭,林志伸,李荣. 锈蚀钢筋性能试验研究分析[J].工业建筑,1997,27(6):10-13.

[12]范颖芳,周晶. 考虑蚀坑影响的锈蚀钢筋力学性能研究[J].建筑材料学报,2003,6(3):248-252.

[13]李彬,袁群,孙觅博.长龄期水工结构中锈蚀钢筋的力学性质研究[J].人民黄河,2005,27(2):25-26.

[14]曾严红,顾祥林,张伟平,等. 混凝土中钢筋加速锈蚀方法探讨[J].结构工程师,2009,25(1):101-105.

[15]仲伟秋,贡金鑫. 钢筋电化学快速锈蚀试验控制方法[J].建筑技术开发,2002,29(4):28-29,67.