TC2 钛合金表面电镀双层铬工艺

赵立才*,高晶,沙春鹏

(中航工业沈阳飞机工业(集团)有限公司,辽宁 沈阳 110000)

钛及钛合金质量轻、比强度高、力学性能好、耐蚀性优、耐低温性能突出、无磁性、易弯曲,在航空航天、石油、电力、生物医药等领域得到了广泛应用。但钛合金本身存在硬度低,耐磨性差,易粘着,对粘着磨损和微动磨损敏感,导热和导电性能差等缺陷,限制了其进一步在工程中的应用[1-3]。

为使钛及钛合金在航空航天乃至其他领域发挥更大的作用,须对其进行表面处理,在其表面镀覆涂层来提高硬度,改善其耐磨性能。目前改善钛及钛合金表面性能的方法有电镀、化学镀、阳极氧化、微弧氧化、离子注入、热氧化、激光熔覆和化学/物理气相沉积等[4-7]。其中电镀硬铬工艺在槽液稳定性、易维护性和镀层性能方面具有较好的竞争优势[8-9],尤其是硬铬镀层的表面硬度和耐磨性能更是让采用其他改性方法获得的膜层难以与之相媲美。但由于钛合金本身电极电位低,极易氧化生成致密的氧化膜,表面清洗后与空气接触又重新生成氧化膜,给施镀带来困难,施镀后的膜层结合力差。为此,本文经过多次反复试验和工程实践研究,在经活化和氢化处理的钛合金基材上镀乳白铬作为中间过渡层,并对其进行适当的热处理,大大提高了中间层与钛合金基体的结合强度,进而提高了中间层表面硬铬镀层的结合强度,从而获得可提高钛合金表面硬度和耐磨性能的新工艺。

1 试验

1.1 试验材料

采用退火TC2 钛合金为基材,尺寸为12 mm×30 mm和14 mm×20 mm(后者用于结合力测试),其主要化学成分(质量分数)为:Al 3.5%~5.0%,Mn 0.8%~2.0%,Ti 余量。

1.2 主要工序及配方

喷砂─装挂─除油─水洗─活化─水洗─氢化─水洗─镀乳白铬─水洗─卸挂─真空热扩散退火─喷砂─乳白铬层活化─镀硬铬─水洗─烘干。

1.2.1 喷砂处理

喷砂处理可去除钛合金表面的氧化层,降低零件表面的光洁度,提高其表面粗糙度以及镀层与基材之间的结合力。喷砂处理采用液体喷砂方式,压力为0.3~0.5 MPa,石英砂颗粒尺寸不大于0.3 mm,喷嘴与零件表面的距离为150~250 mm,喷砂处理后零件表面呈灰色、无光泽色调。

1.2.2 除油

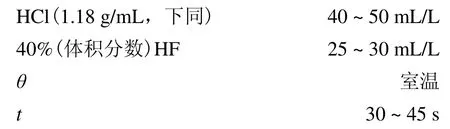

1.2.3 活化

喷砂处理后的新鲜钛合金基体经除油后又重新生成氧化膜,通过活化可去除表面生成的氧化膜,使基体表面产生一层临时性的钛氟薄膜,能有效阻止钛合金的进一步氧化,配方及工艺条件如下:

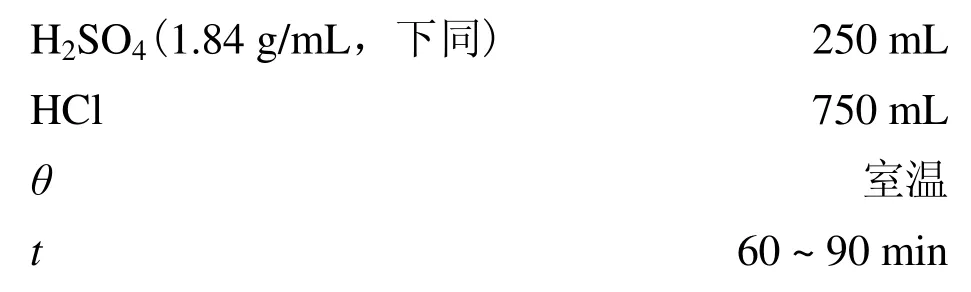

1.2.4 氢化

零件在氢化处理过程中,表面从灰色转至黑色,氢化处理后的零件应立即镀乳白铬,以防裸露的新鲜基材表面发生氧化,配方及工艺条件如下:

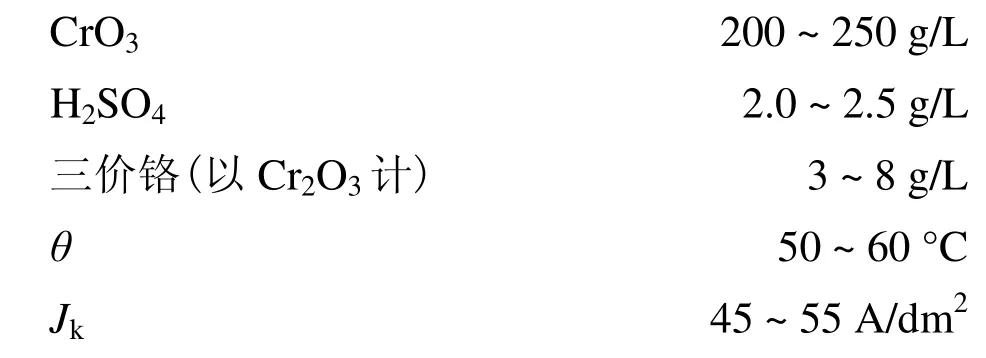

1.2.5 镀乳白铬

零件在镀铬槽不通电的情况下预热2~5 min,先采用高冲击电流100~150 A/dm2施镀1~2 min,再将电流降至30~40 A/dm2施镀1 h,得到厚度为5~15 μm的乳白铬镀层,配方及工艺条件如下:

1.2.6 真空热扩散退火

对镀乳白铬层的试样进行真空热扩散退火处理,可提高中间镀层与基体之间的结合强度,进而提高硬铬层与基体之间的结合强度。退火过程的真空度为6.66×10−1~6.66×10−2Pa,先280~300°C 退火1 h,再750~770°C 退火1 h,随炉冷却至200~250°C 后再取出,最后空冷至室温。

1.2.7 乳白铬层的活化

乳白铬镀层活化是为了在其表面镀硬铬,在镀硬铬槽中进行。将零件置于槽中预热至50~60°C,在不通电的情况下保持3~5 min 后,施加30~40 A/dm2的电流密度活化20~60 s。

1.2.8 镀硬铬

零件活化后留在镀槽中直接镀硬铬。初始的3~5 min 内,设定电流密度为5~10 A/dm2,随后逐步提高电流密度至额定值。镀铬过程中,温度波动应保持在±2°C。当温度为55°C、电流密度为50 A/dm2时,铬的沉积速率为30 μm/h。镀铬时间根据要求的镀层厚度而定,具体配方和工艺为:

2 镀层性能检测

2.1 结合力

结合力测试按HB 5041–1992《硬铬、乳白铬镀层质量检验》中的磨削法,设备为M1432B×1500 万能外圆磨床,磨削材料为80 目的白刚玉砂轮,转速2 500 r/min,磨削量0.01~0.05 mm。测试结果如图1 所示,镀层不脱落、不起泡。

图1 磨削测试后镀铬钛合金零件的照片Figure 1 Photo of chromium-plated titanium alloy after grinding test

2.2 硬度

硬度测试按GB/T 9790–1988《金属覆盖层及其他有关覆盖层 维氏和努氏显微硬度试验》进行,设备为Tukon 2500 型全自动维氏硬度计,采用经磨削测试的试样,铬镀层厚度为40~60 μm,载荷为0.981 N,压头进给速率为15~70 μm/s,保持时间10~15 s,镀层维氏硬度可达750 HV,甚至更高。

3 结语

在对钛合金进行活化和氢化处理后,再镀覆乳白铬中间层,并对乳白铬中间层进行热处理,进一步提高了后续镀硬铬层的结合强度。

采用本工艺可在钛合金表面获得结合力良好的硬铬镀层,克服了钛合金表面改性难的缺陷,使钛合金表面的硬度和耐磨性能提高,进而拓宽了钛合金在航空领域的使用。目前本工艺已成功应用于国内某型号先进战机,并已批产化。

[1]徐杰,张春华,张松,等.钛合金表面防护技术及发展[J].钛工业进展,2003,20 (3):17-21.

[2]林翠,赵立才.TC4 钛合金表面化学镀Ni–P 合金耐磨层研究[J].稀有金属材料与工程,2013,42 (3):507-512.

[3]陶春虎,刘庆瑔,曹春晓,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2006:50-58.

[4]周伟岩,康书文.钛合金镀铬工艺研究[J].材料保护,2006,39 (1):72-73.

[5]林翠,赵立才,赵海芳,等.钛合金Ni–P 化学镀层中磷含量对镀层形貌、组构及耐磨性能的影响[J].材料保护,2013,46 (1):5-7.

[6]刘凤岭,李金桂,冯自修.钛合金表面技术的进展[J].腐蚀与防护,2001,22 (2):54-57,92.

[7]王宏宇,陈康敏,许晓静,等.钛合金Ti–6Al–4V 的磨损失效及其表面耐磨处理技术[J].轻金属,2005 (5):54-58.

[8]关山,张琦,吴隽贤,等.高效镀铬工艺镀层性能的研究[J].电镀与涂饰,2000,19 (4):8-13.

[9]汤智慧,王长亮,贡兴嘉,等.电镀硬铬工艺对TC6钛合金性能的影响研究[J].航空材料学报,2012,32 (4):49-52.