普通卧式车床主轴部件结构的改造

刘新生

(唐山科技职业技术学院,河北 唐山 063000)

0 引言

为了适应唐山钢铁集团公司生产的转型,由原来主要生产一般建筑用钢材,转型生产热轧、冷轧薄板,因此对设备也提出了新的要求。以生产冷轧薄板为例,加工冷轧薄板用的轧辊,经铸造成型后,先进行车削加工,再用数控磨床精磨加工,在磨削加工之前,对轧辊的尺寸精度、形状精度及表面粗糙度均有较高的要求。在车床上对其进行粗加工时的切削量大,车床的负荷大,对车床的刚度要求较高。采用较新的车床基本能满足使用要求,但由于加工时的切削量大,生产的环境较差,产生的灰尘多,导致机床的精度下降很快,若将稍旧一些的车床进行适当的维修、调整和改进,恢复其性能,则能加工出比较适合精磨的轧辊。

1 C630-1B 型车床主轴部件的结构简介

我校有一台由柳州机床厂1992 年3 月出厂的C630-1B 型车床,其主轴全长1 085 mm,由前、后两端的滚动轴承支承,前支承为双列向心短圆柱滚子轴承,位于主轴前端140 mm 处;后轴承由推力轴承和角接触球轴承组成,位于主轴前端900 mm 处。前、后支承间的距离为700 mm。

2 主轴部件结构存在的不足

用卧式车床加工较大型的轧辊时,由于工件的重量及车削时的作用力较大,造成主轴产生一定的弯曲变形,变形不但影响工件的加工精度,还会因支承轴承的受力不均而使寿命缩短。

3 主轴组件结构改进方法

为了提高主轴部件的刚度,提高C630-1B 型卧式车床的加工精度,可将主轴的前、后两端支承,改为前、中、后3 点支承,即在主轴中间的部位加轴承支承,这样,主轴部件的刚度会大大提高,从而保证轧辊的加工精度。

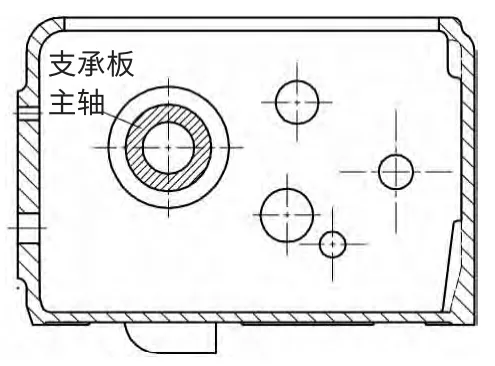

图1

在C630-1B 型卧式车床的主轴箱内,距前支承440 mm 处,有用于其它轴支承的支承板,此处的主轴直径为102mm,筋板在主轴处有φ140 mm 的通孔,较简便的改造方法是:将此通孔进行精镗加工,对应的主轴圆柱面进行磨削加工,用以安装支承轴承。

这种安装支承方法从理论上讲为重复定位(或称过定位),若主轴的前、中、后3 个轴承安装面及主轴箱体的前、中、后3 处的轴承安装孔存在着较大的同轴度误差,将引起主轴的弯曲变形。因此在加工主轴上的轴承安装面时,一定要保证3 个圆柱面的同轴度;同样,在加工主轴箱内筋板上的轴承安装孔时,一定要保证3 个孔的同轴度精度。当主轴及主轴箱的3 个轴承安装位置的同轴度精度达到要求的情况下,不但能使主轴的刚度得到较大的提高,还能延长支承轴承的寿命。

4 中间支承轴承选择

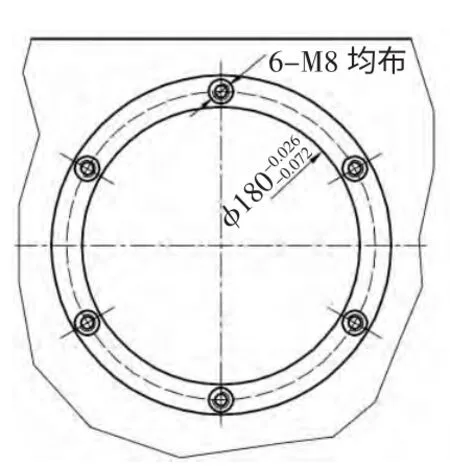

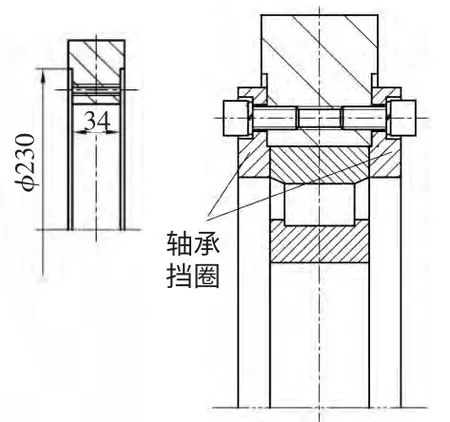

由于C630-1B 型卧式车床采用的是甩油润滑,即用主轴箱内位置较低的、转动着的齿轮将主轴箱内的润滑油甩向箱盖,然后利用导油槽和油管对主轴箱的各处进行润滑,适宜采用滚动轴承。而主轴在中间产生的弯曲变形,适宜用向心轴承支承。因此,选用短圆柱向心滚子轴承,此类轴承不但承载能力大,且径向尺寸相对较小,确定型号为N220GB/T283-1994,精度为:P6 级,此轴承的其他尺寸为:外径180 mm,宽度34 mm。

5 改进设计的加工工艺

1)将主轴上的轴承安装面进行磨削加工。

2)镗削加工中间支承轴承孔。

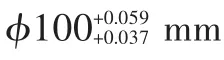

在镗削加工中间支承轴承孔之前,以前、后两个轴承安装孔为基准找正两孔轴线与镗床主轴同轴并固定,镗削加工筋板上的轴承安装孔及两侧表面,安装孔的尺寸为φ180 mm,镗平两侧表面并使支承板的厚度为36 mm。

图2 支承孔示意图

图3 轴承安装示意图

3)用模板划6-M8 螺纹孔中心线并加工支承板上的6-M8 螺纹通孔。

4)加工轴承两侧的挡圈。

5)装配及精度调整。

6 结语

通过对普通车床主轴部件结构的改进,由前端及后端2 处支承,改为前端、后端及中间3 处支承,主轴部件的刚度大大提高了(经力学计算,主轴部件的刚度能提高70%左右),同时,由于主轴的变形大大减小,改善了前、后支承轴承的受力情况,延长了轴承的使用寿命,主轴部件的旋转精度也有一定的提高,较好地适应轧辊生产的需要。

[1]戴曙.金属切削机床设计[M].北京:机械工业出版社,1981.

[2]任殿阁,张佩勤.机械设计手册[M].沈阳:辽宁科学技术出版社,1991.

[3]刘思俊.工程力学[M].北京:机械工业出版社,2007.