新型太阳能热水器的力学分析及优化设计

范云霄,孔丹,张厚慈

(山东科技大学 机械电子工程学院,山东 青岛 266590)

0 引言

太阳能热水器是利用太阳能进行加热的热水器。燃气热水器、电热水器与它并列为三大常用热水器[1]。太阳能热水器是通过把光能转化为热能,从而将水从低温加热到高温,以满足人们在生产、生活中热水的使用[2]。

自1995 年1 月的国家计委、国家科委、国家经贸委引发的“新能源和可再生能源发展纲要(1996-2010)”中指出“把推广应用节能型太阳能建筑、太阳能热水器和光伏发电作为重点来抓。太阳能建筑和太阳能热水器要形成规模生产,完善产业体系,进一步拓宽市场”以来,国家在接下来的15 年间颁布了一系列法规、政策以及行业标准,对太阳能热水器行业的发展提供了巨大推动力。值得一提的是,2009 年,国家将太阳能热水器纳入家电下乡范围,对太阳能热水器的普及起到了积极作用[3]。

由此,太阳能热水器的发展达到高峰,各种专利技术层出不穷,热水器的各种结构部件也趋于完善,市场竞争力愈发激烈。以某太阳能支架为例,本文将结合力学原理及有限元分析对支架结构进行优化设计,力求在不降低支架强度的前提下简化结构,以缩短安装时间。

1 太阳能支架结构

图1 原太阳能支架结构图

图1为某公司生产的太阳能支架,该支架结构简单、性能稳定,但螺栓连接件过多、导致安装效率低,降低了竞争力。

1.1 原支架存在的问题

1)小零件过多。原太阳能支架共使用了3 个横梁和6个新横梁,总数占所有零部件的50%。

2)螺栓连接处较多。该支架共使用了40 个螺栓,大大降低了安装效率。

3)结构通用性差。水箱和真空管(集热装置)都有不同型号,支架作为承载太阳能水箱和真空管的结构需要做到通用性强。

1.2 修改后支架结构

结合以上问题将原支架结构修改为如图2 所示。

1)优化横梁结构,将横梁与小横梁设计为一个整体,在出厂前事先将其用铆钉连接,以简化安装步骤,提高安装效率。

2)将前立柱与后立柱间的连接改为承插结构,既可以提高支架结构的稳定性,又可以节约安装时间。

3)鉴于太阳能支架安装时的角度不定,可将支架立柱设计为弧形,与底角相配合,可形成不同角度,从而提高此支架的通用性。

图2 新型太阳能能支架模型图

2 太阳能热水器支架的有限元分析及力学性能测试

2.1 建立支架有限元分析模型

模型在三维造型软件UG 中建立、装配完以后,通过UG 和Workbench 的软件接口将模型导入到ANSYS Workbench 中,Workbench 将自定义各零件间的接触情况,然后对模型施加材料,采用其自带的网格划分工具对网格进行自动化分。本文在分析过程中,按照支架实际工况及受力特点对其加载并进行分析,以便可以真实地反映支架受力分布情况[4]。支架结构共划分39 906 个单元,94 637 个节点,最后划分网格后的模型如图3 所示。

图3 支架有限元分析模型

2.2 约束与加载

太阳能支架材料被认为是各向同性材料,并且密度分布均匀,为完全弹性体,支架材料为结构钢。

在支架实际工作过程中各部分通过螺栓相连接,同时利用地脚螺栓将支架固定在地面上,同时限制其六个自由度[5]。在实际工况下太阳能支架的载荷由以下几部分组成:

1)太阳能热水器支架的重力,重力加速度g 取9.8m/s2。

2)水箱重力及其在满载情况下对桶托的力,本次设计采用130 L 的储水箱,真空管每支配8.5 L 水量,130 L水箱需配备的真空管个数为16 支,其中:F水箱+F水=147×9.8=1 440.6 N。

3)水箱及真空管表面覆盖的积雪对支架的载荷考虑到太阳能热水器的主要区域,取0.5 kN/m2;太阳能热水器集热管面积为1.8 m×1.3 m=2.34m2,取μr=1;水箱截面积为0.46 m×1.3 m=0.598 m2,考虑水箱为圆型,取μr=0.8;因此太阳能热水器集热管上的最大雪压力为0.5×2.34=1.17 kN=1 170 N,水箱上最大雪压力为0.5×0.598×0.8=239.2 N。

4)水箱及真空管表面所受风压对支架的载荷。

对水箱及真空管表面所受风压载荷按50 年一遇76 m海拔高度风压载荷计算:

正面和背面受力面积A1按太阳能热水器向垂直平面投影的面积测量,模型中为2.25 m2,侧面受力面积A2按太阳能热水器向侧面投影的面积测量,给定的模型侧面积为0.53 m2。

F正=Wo·A1=558×2.25=1 257 N,

F侧=Wo·A2=558×0.53=295.74 N[6]。

支架结构约束及加载情况如图4 所示。

2.3 计算结果分析

图4 支架约束及加载情况示意图

图5 支架复合位移云图

图6 支架复合应力分析

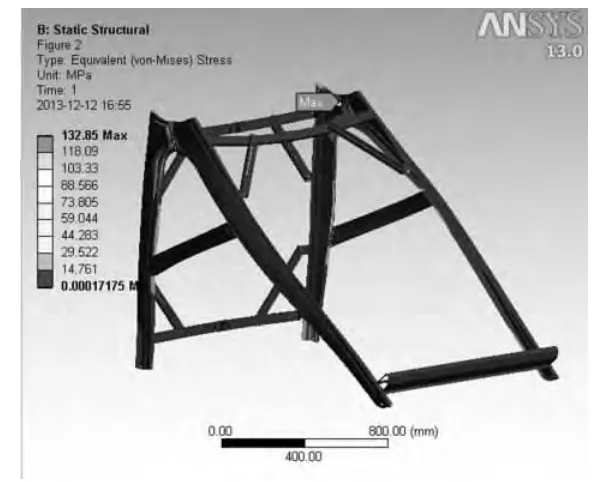

图5 和图6 给出了太阳能热水器支架在极端工况下有限元计算结果的复合应力及复合位移云图。通过ANSYS 分析发现,太阳能支架实际工况中桶托处变形量较大,其余部分位移变形量都比较小。后立柱在产生自上而下的受力后,其位移变形存在扭转现象,极易失稳,这将会对支架的安全使用构成威胁,支架其余部件的变形量符合实际情况,结果较为合理。

经有限元分析可以看出,太阳能热水器支架整体应力较小,最大应力主要分布在放置水箱的桶托处和斜拉柱与前立柱的连接处,最大应力为132.85 MPa,从图中可以看出,除支架局部位置存在应力集中,应力值较大外,大部分位置应力值较小,在0~15 MPa 之间,具有较大的优化空间[7]。

3 结构优化及其有限元分析

根据现有支架设计上可能存在的安全隐患,设计人员提出了一种改进方案如图7 所示,分别在前后两立柱的连接处增加一圆形卡扣,目的是增强桶托结构强度,同时增加美观性。建模和有限元分析的过程与原有结构相同。

3.1 结构优化后有限元分析结果

图7 支架立柱连接处的改进

图8 结构优化后支架位移分析

图9 支架应力分析

如图8 和图9 所以,ANSYS 给出了结构优化后的太阳能热水器支架在实际工况下的分析结果,由复合应力及位移云图可以看出,与优化前相比,太阳能热水器支架整体应力在结构优化后有较大范围减小,应力较大位置为在斜拉柱与前立柱的连接处,该处的应力较大的原因为由应力集中,因此,不会对整体安全产生影响。在放置水箱的桶托处的应力集中现象得到明显改善,从而保证了结构的安全性。

3.2 新支架的优化分析

3.1 节中已经详细介绍了支架在受风压雪压的作用下的最大应力和变形,而雪压和风压是根据青岛50 年一遇最大雪压和风压而确定的,只不过是取了一个定值,然而常年风压和雪压都是变化的,不同的风压和雪压会对支架产生不同的影响,由于青岛地区一年四季多风,受雪压影响较小,所以本节主要观察,当风压发生变化时,则支架的最大等效应力是如何变化的,对支架进行Design Explorer 分析。

由于支架受正风、背风或侧风的时候,会发生不同的变形,如果一一对支架进行优化,则过于繁琐,所以出于方便,本节仅对当支架满载受正风的时候,对支架进行优化。

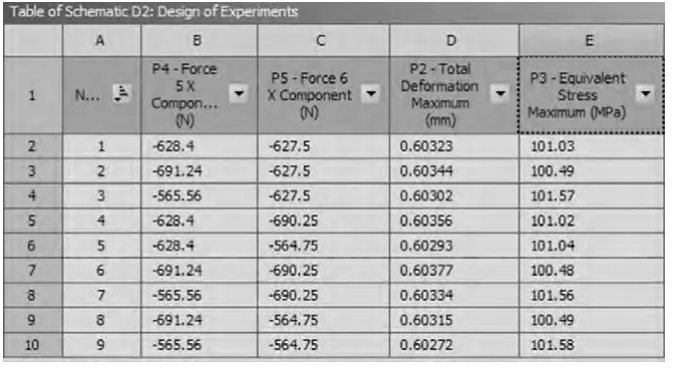

我们把作用在支架上的正风载荷设为输入的参数变量,把最大应力设为输出变量如图10 所示。

最后在Workbench 中经更新计算后,10 个不同设计点的值如图11 所示。

图10 参数变量

图11 Design of Experiments 的值

图12 设计点与相应参数值

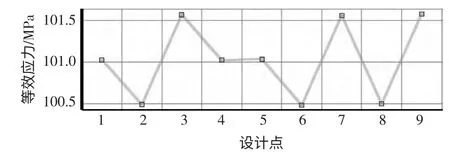

查看设计点与相应的参数值(将X 轴设定为设计点,Y 轴设为最大Equivalent Stress)如图12 所示。

以上所做的是通过应用Design Explorer 的特征中的响应曲面(Response Surface)它能直观地观察到输入参数的影响,通过图表形式能动态地显示输入与输出参数间的关系。

4 结语

本文在对太阳能热水器防风抗雪性能研究的基础上,利用UG 对支架建立三维模型,并用Workbench 对支架进行分析,通过对太阳能热水器支架的数学模型施加风压载荷和雪压载荷,利用现代化的分析方法和手段分析出整个室外太阳能热水器在实际工况下的应力分布和变形图,找出最大应力和最大变形的位置,并以此为理论依据对支架进行了结构优化。最后为了研究不同的风压对支架最大应力的影响,运用了Workbench 中的Design Explorer 功能,帮助了设计人员确定了风压和雪压对支架最大应力的影响,对支架进行了优化,更好地提高了产品的可靠性。

由此可见,利用UG 与ANSYS 嵌套进行太阳能支架结构设计,既可以减轻工程设计的工作量,还可以提高计算效率,为今后利用ANSYS 分析软件进行工程设计提供了一定的参考参考价值,为企业新产品研发提供了新思路。

[1]曹静,袁嘉普,费建志.浅谈家用太阳能热水器系统支架材料的选择[J].太阳能,2010(4):63-64.

[2]朱向楠,陆凤霞,宋子玲.太阳能热水器支架的力学分析与优化研究[J].机械工程师,2012(5):71-73.

[3]罗运俊.太阳能热水器原理、制造与施工[M].北京:化学工业出版社,2005:1-72.

[4]李志国,邵立新,孙江宏,等.UGNX6 中文版机械设计与装配案例教程[M].北京:清华大学出版社,2009.

[5]宋志安,于涛,李红艳.机械结构有限元分析[M].北京:国防工业出版社,2010:22-23,258.

[6]陈小素,吕先金.浅谈基本风压计算[J].浙江气象,2005(4):26-29.

[7]马静敏,范云霄.基于ANSYS Workbench 的太阳能热水器支架优化设计[J].轻工机械,2011(5):97-101.