重型立式车铣复合机床回转工作台研究

刘晓玲,江崇民

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

0 引言

复合机床是指能够在一台机床上可实现多种加工工艺方法的机床。复合机床具有保持工序集中、减少机床和夹具数量、消除或减少工件重新安装定位次数、提高工件加工精度、缩短加工周期、节省作业面积、免去工件间的搬运和储存的优势,是当前世界机床技术的一个最主要的发展方向。复合机床的形式多样,但以车铣复合机床应用最为广泛。本文重点从设计角度阐述重型立式车铣复合机床回转工作台的工作原理。

1 重型立式车铣复合机床回转工作台的功能定位

重型立式车铣复合加工机床是在重型立式车床的基础上发展而来,滑枕上增加了主轴动力头,使其能实现铣削加工。由于铣削功能的引入,这就使承载工件的回转工作台有别于传统立车的工作台,对工作台的功能也提出了新要求,除了要能实现车削加工时带动工件连续高速回转外,还要具有精确分度定位与圆周进给等功能,可实现与其它进给轴的联动。

虽然同为回转运动,但二者之间却有明显的不同,以最大车削直径6300mm 的车铣床为例,车削时工作台的回转运动是主运动,回转速度较高,转速范围为0.05~30 r/min,且对传动链的精度特别是间隙没有特别要求;但是在铣削时,工作台的回转运动是进给运动(C 轴),工作台可能是处于精确的分度定位状态,也有可能是处于连续的圆周进给,无论是哪种情况,转速都相对较低,转速范围为0.002~1 r/min。更为重要的是,铣削时对传动链的传动精度及反向间隙均有很高要求。

2 回转工作台功能的实现

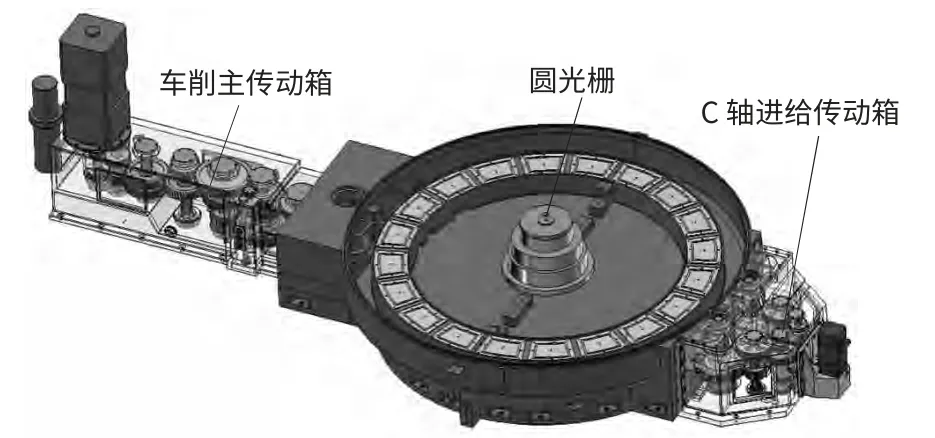

为实现车铣功能,在结构设计时,采用两条完全相互独立的传动链分别实现工作台的车削旋转与铣削圆周进给运动。如图1 所示,在工作台的两端分别布置有车削时的工作台主传动箱及铣削时圆周进给分度的C 轴传动箱,其中一条传动链实现工作台车削时的高速旋转功能,通过直流电机串联三挡滑移齿轮实现工作台转速的三种挡位(高速挡、低速挡、空挡),另一条传动链则实现铣削进给及钻、镗孔分度定位功能,该传动链内配有消隙机构,提高了机床的传动及定位精度。

图1 采用两条传动链实现车铣复合运动

C 轴箱的传动是通过一个伺服电机经两级齿轮降速后同时驱动两条传动比、齿数完全相同的传动链(只有第四根轴上齿轮的旋向不同),每条传动链的输出齿轮同时与工作台的大齿圈相啮合来实现。通过油缸来调整第三根轴上两个齿数相同、旋向相反的斜齿轮(分别与第四根轴上的齿轮啮合)的轴向位置,驱动两条传动链末端齿轮分别向相反的方向转动一个微小的角度,两个末端齿轮分别与大齿圈的正向齿面及反向齿面相接触贴紧,并对大齿圈的正反齿面施加了大小相等方向相反的转矩,达到了消隙的作用。

工作台的旋转运动为闭环控制,在工作台中心轴装有高精度圆光栅,实现车削时刀架的每转精确进给量及恒速切削、铣削时精确进给和分度功能。此外,由于铣削时回转定位的高精度要求,工作台大齿圈的精度及其安装精度均要较车床工作台齿圈的相应精度要求更高,工作台还配有液压夹紧装置,提高工作台C 轴在大负载工况时分度定位精度的精确性。

3 车铣转换时的互锁控制

工作台连续高速旋转与分度互锁是进行车铣功能切换的前提。研究工作台旋转与分度互锁技术是车铣复合机床需要解决的关键问题。

车铣转换时,要有可靠的机械、电气、液压互锁保证两条传动链不可同时接通。任何一条传动链接通时,另一条则要处于机械的断开状态。这是由于两条传动链的结构不同,车削传动链的传动比小,转速高,对传动间隙无严格要求;铣削传动链的传动比大,转速低,对传动间隙有很高要求。结构设计时,车削链上设计有3 个挡位,分别是高速挡、低速挡及空挡,铣削链上有消隙及空挡2 个挡位。每个挡位均有光电开关检测。当铣削传动链接通时(处于消隙挡位),车削链实际上是处于空挡状态。此时,车削链内仅有与大齿圈相啮合的齿轮参与旋转。反之,当进行车削传动链接通时,铣削链是处于空挡状态,此时也只有与齿圈相啮合的2 个齿轮处于旋转状态,其它齿轮均不旋转。

4 结语

重型立式车铣复合机床回转工作台在结构设计过程中,要充分考虑车削与铣削功能的不同,通过合理的结构设计,完全能够既满足车削时的高转速,又满足铣削时的精确进给及分度定位要求。