某1000 MW 机组一次风机变频后存在问题及解决方法

赵恒斌,马剑宇

(国电谏壁发电厂,江苏镇江 212006)

某发电厂1000 MW 机组直流锅炉采用双动叶轴流式一次风机,单炉膛塔式布置,一次中间再热,四角切圆燃烧。制粉系统采用HP1163/Dyn 型中速磨煤机正压直吹式制粉系统,5 台磨运行带锅炉BMCR 工况,1 台磨备用。炉后尾部布置2 台容克式空气预热器。自投产以来一次风机噪音较大,加装防护罩后降噪效果不明显。因此对一次风机进行了变频改造,改造后一次风机转速大幅度降低,噪音也随之显著降低,但存在风机容易发生失速和热控逻辑不正确等问题。文中对此进行了原因分析,并提出了解决方法。

1 风机失速问题及解决方法

1.1 风机特性曲线分析

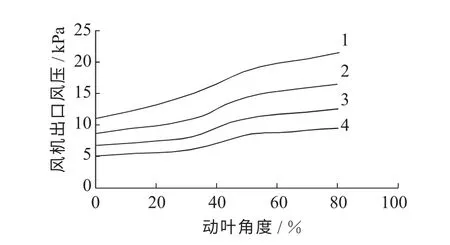

厂家提供的风机特性曲线只有比压能、动叶角度、风机流量、风机效率参数;而在一次风机实际运行中,只能监测到风机的出口风压、转速、风机动叶等相关参数。根据厂家提供的风机特性曲线,针对不同转速下的工况,进行适当的修正,制成不同转速下、不同的风机动调开度对应的失速线[1],如图1 所示。该失速线的含义为风机出口风压如果大于该点,理论情况下都会失速,但是失速线还与其他因素有关,如动叶实际安装角度的偏差、叶片的磨损、环境温度等,因此不可能十分精确。运行人员可以通过查阅图1,快速进行分析比较,从而避免风机进入失速区域。

图1 一次风机(变频)典型转速下对应的失速线

1.2 风机失速工况举例

一次风机变频改造后,在现场实际运行过程中,发生了3 次风机失速事件,与图1 比对,发现与理论失速点基本一致。下面将举一典型案例进行分析。

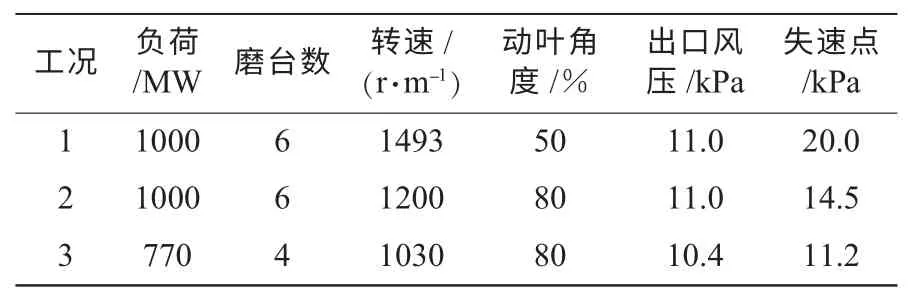

2012年6 月7 日在机组启动过程中,6 台磨煤机中仅B 磨运行,D、E、F 磨一次风通道部分开启。16:16:00,B 磨跳闸,导致一次风机通道遽然减小,2 台一次风机的风量迅速下降,出口风压迅速上升,最后A一次风机失速,具体现象及处理,见表1。

表中,工况1:B 磨跳闸前工况;工况2:B 磨跳闸时的工况,A 风机出口风压由7.1 kPa 迅速上升至8.6 kPa左右;工况3:A 一次风机“失速”报警信号刚出现时的工况;工况4:发现失速后的处理工况,迅速关小A 一次风机动叶,3 s 后A 一次风机“失速”信号消失,风压也稍有上升;工况5:逐渐提高A 一次风机动叶至43%,电流及风压同步上升;基本稳定;工况6:调平了2 台一次风机电流、开度、转速,同时为了远离风机失速区域,适当提高了一次风机的转速,开大了磨煤机一次风通道,降低了一次风母管压力。

表1 A 一次风机失速工况

1.3 风机运行安全评估

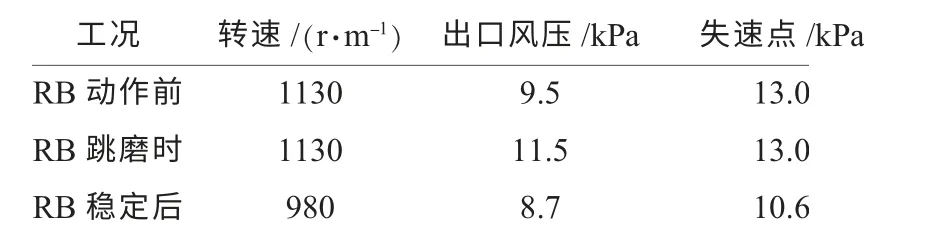

对照图1,机组正常运行时,分析3个典型工况下一次风机变频改造前后的安全性能情况如表2 所示。变频改动后,一次风机安全余量下降较多,特别是在工况3 运行时,达到了最危险区域,很容易进入失速区域,因为在该工况下,风机通流量相对较小,且风道阻力基本未改变。

表2 典型工况下一次风机参数

同时针对某些特殊工况下,进行一次风机的安全性能评估。2012年06 月15 日16:30:00,进行吸、送风机快速减负荷(RB)试验,一次风机在变频工况且动叶角度保持80%时,吸送风机RB 动作前、中、后3 种不同工况下的参数如表3 所示。

表3 吸送风机RB 动作前后工况

查图1 可知,RB 动作前后一次风机能够保证在安全区域运行。但如果表2 中的工况3 发生RB 动作事件,将导致一次风机失速。

1.4 变频改动后并一次风机

并一次风机时,待并一次风机动叶必需从0 开始,由图1 可知,如果待并一次风机转速为900 r/m、动叶角度为0时,失速点为5 kPa,即如果此时一次风母管压力高于5 kPa 以上,待并一次风机会发生失速。

避免发生一次风机失速的方法是:维持动叶0 开度不变,提高待并一次风机转速至失速点以上后(为了安全起见,尽量提高待并一次风机转速,保证一次风机安全余量),再逐步开大动叶,调整另一台一次风机出力,维持一次风母管压力不变,直至2 台一次风机出力基本一致。

1.5 变频改造后防失速措施

风机经过变频改造后,其安全余量下降较多,特别是在某些特殊工况。而且如果日后一次风机管道特性发生改变(如预热器堵塞)、风机本身特性改变(如风机动叶磨损),都会将导致风机的安全性能下降,因此必须充分了解其一次风机的特性曲线,做好防止风机失速相关工作。

(1)机组正常运行时,需尽量降低一次风机管道阻力(如适当开大磨煤机热风调整门等),使一次风机的运行工况点比失速点至少小2.5 kPa 左右,以便发生RB时,一次风机有充足的安全余量。

(2)加强磨煤机的维护,降低磨煤机压差;做好预热器维护工作,防止预热器严重堵塞。

(3)做好一次风机检修维护工作,防止因一次风机自身原因而发生安全余量下降。

(4)在机组启动初期,2 台一次风机运行时,可以适当关小风机动叶且提高一次风机转速运行,从而提高风机的安全余量。

(5)并一次风机时,注意转速、风压控制,防止一次风机进入失速区域。

(6)特别要注意某些特殊工况,如1.3 中的工况3,在类似工况运行时,需尽量降低一次风母管压力;磨煤机停运时,小心缓慢关小磨煤机通道,防止一次风压突升[2];必要时可以开大备用磨通道,从而增加风机通风量。

1.6 一次风机(变频)发生失速后的处理方法

一次风母管压力和失速侧的风机电流下降较多,且“一次风机失速”信号报警时,可采取以下方法及时处理。

(1)迅速关小失速风机的动叶角度,提高失速风机的转速,待“失速”信号消失,且一次风母管压力稳定后,再逐渐调整风机转速和动叶角度,切忌迅速开大,以免压力波动而再次进入失速区域。

(2)检查另一台一次风机运行情况;注意调整给水流量,控制中间点温度,防止过热器进水;控制主再汽温,防止跌汽温。

(3)处理正常后,查找失速原因,调整一次风机运行工况,使之在安全区域内运行。

2 热控逻辑引起的问题分析

2.1 热控逻辑问题简介

一次风机变频改造后,大量的热控逻辑需重新构架。这些热控逻辑涉及很多方面,在风机变频改造前,虽已反复讨论修订过,但是在实际运行中,仍然存在一些问题。现针对2 起典型案例,进行分析。

2.2 典型案例一

2012年4 月30 日,A 一次风机运行,待并B 一次风机。就地检查B 一次风机不倒转后,启动B 一次风机(变频),发现变频器二次电流过大且不返回,立即停用B 一次风机,就地检查发现B 一次风机正在倒转。

经分析认为,是一次风机出口门热控逻辑不合理所致。一次风机变频改造前,出口挡板逻辑为:一次风机“工频开关合闸”,延时10 s 后,开启出口挡板。一次风机变频改造后,出口挡板逻辑修改为:一次风机“变频运行”,延时10 s 后,开启出口挡板。而该变频器装置内部设定为:变频器启动后按750 r/m 自动加至最低转速600 r/m。当变频运行延时10 s 后,一次风机转速才达到125 r/m,甚至更低,出口挡板开启后,大量高压风倒流,迫使该一次风机无法继续升速,导致一次风机倒转。

因此对一次风机出口挡板逻辑再次进行了修改,即当一次风机转速达到850 r/m 以上,联开出口挡板。该逻辑修改后,数次并一次风机,未发生倒转事件。

2.3 典型案例二

2012年06 月17 日,一次风机RB 试验动作时,B一次风机跳闸后,A 一次风机转速先下降,6 s 后才上升;导致一次风母管压力从8.8 kPa 最低下降至2 kPa,严重影响了机组的安全。

在原先热控逻辑中,RB 动作时,快增另一台风机转速模块,“一次风机停运信号”取自“一次风机变频器停运”信号,而非“一次风机工频开关停运”信号。这两者有很大区别。“变频器停运”信号说明:任何情况下,当“停止变频器”信号发出时(包含一次风机热控故障跳闸),变频器将控制转速自动降至600 r/m 后,变频器装置才停运,“变频器停运”信号发出。因此在一次风机热工保护跳闸时,“一次风机变频器停运”信号比“一次风机QF 开关停运”信号要慢6 s 左右。这样才会导致一次风机RB 动作后,A 一次风机转速模块接受的指令先下降至45.5%(RB 动作时,自动给定指令),6 s后才接受到45.5×2%=91%的指令,导致A 一次风机转速先下降后上升。

3 结束语

一次风机变频改造虽然达到了预期的效果,但也存在一些问题,主要表现在风机失速及热控逻辑方面。经过比较分析,制定了相关解决方案及措施,确保了一次风机变频改造后的安全运行。

[1]张志福,苏宜强,曹海猛.负荷优化运行模型及其算法研究[J].江苏电机工程,2013,31(1):20-24.

[2]岑可法,周 昊,池作和.大型电站锅炉安全及优化运行技术[M].北京:中国电力出版社,2007:370-371.