电炉渣在NH 4Cl溶液浸出过程的自阻模型

张慧宁, 赖朝彬, 崔健

(1.江西理工大学冶金与化学工程学院,江西 赣州 341000;2.宁波钢铁集团有限公司,浙江 宁波 315000)

0 前 言

随着国家“十二五”大力发展绿色、低碳钢铁工业的愿望愈加紧迫,钢铁工业的节能减排势必成为钢铁企业及冶金学者需要共同推进的突破点之一.由于钢铁工业排放的温室气体二氧化碳所占比重较大,为了大力减排钢铁生产过程的二氧化碳,通过改进、创新原有冶炼工艺实现钢铁生产过程二氧化碳低排放成为新的研究热点.比如,近年炼铁学者探索利用废塑料、橡胶等有机废弃物来替代焦炭实现少炭冶炼;此外,北京科技大学朱荣教授等为充分利用二氧化碳来替代氧气作为炼钢过程的氧化剂,在消纳二氧化碳的同时实现了氧气的减量化,达到二氧化碳资源化的目的.以上研究均是钢铁生产流程循环网络内通过原料的替代或者将二氧化碳资源化再利用实现二氧化碳的低排放.目前,荷兰能源研究中心R.N.J.Comans[1]致力于利用炼钢炉渣作为二氧化碳的吸附载体,通过形成碳酸盐来永久封存二氧化碳,这也是碳捕集与封存CCS(Carbon Dioxide Capture and Storage)研究领域的一个范畴,这种方法能够在处理废气二氧化碳的同时对尾渣也能进行再处理,实现了钢铁工业领域以废治废的目的.

目前,利用钢渣来处理二氧化碳的方法较为通用的有两类,第一类是利用钢渣浸出过程,使得钢渣中碱土金属元素离子化,通过气液反应形成纯净的纳米颗粒的碳酸盐来实现二氧化碳的吸收;第二类是干法碳酸化过程,即将钢渣制作成型后,在充满二氧化碳的反应釜内养护,通过调节压力等相关工艺参数来达到吸收二氧化碳的目的.由于第一种方法的碳酸化效果较好,相关的研究也非常广泛[2-6],这些研究的侧重点多为反应体系的碳酸化机理、反应过程的能耗及成本,而对浸出过程的机理及动力学研究较少.

对于钢渣浸出过程动力学,大部分学者重点关注有价金属的浸出过程[7-10].比如,张守祥等[11]建立了黄铁矿中铁的浸出动力学模型;徐耀兵等[12]分析了石煤灰在硫酸浸出过程金属钒的浸出动力学,他们的研究结果表明反应过程均是固态膜扩散控速.本文为了分析电炉渣在氯化铵溶液中浸出过程中钙离子的浸出行为,首次引入带有自阻系数的液固反应动力学模型.

1 反应体系热力学分析

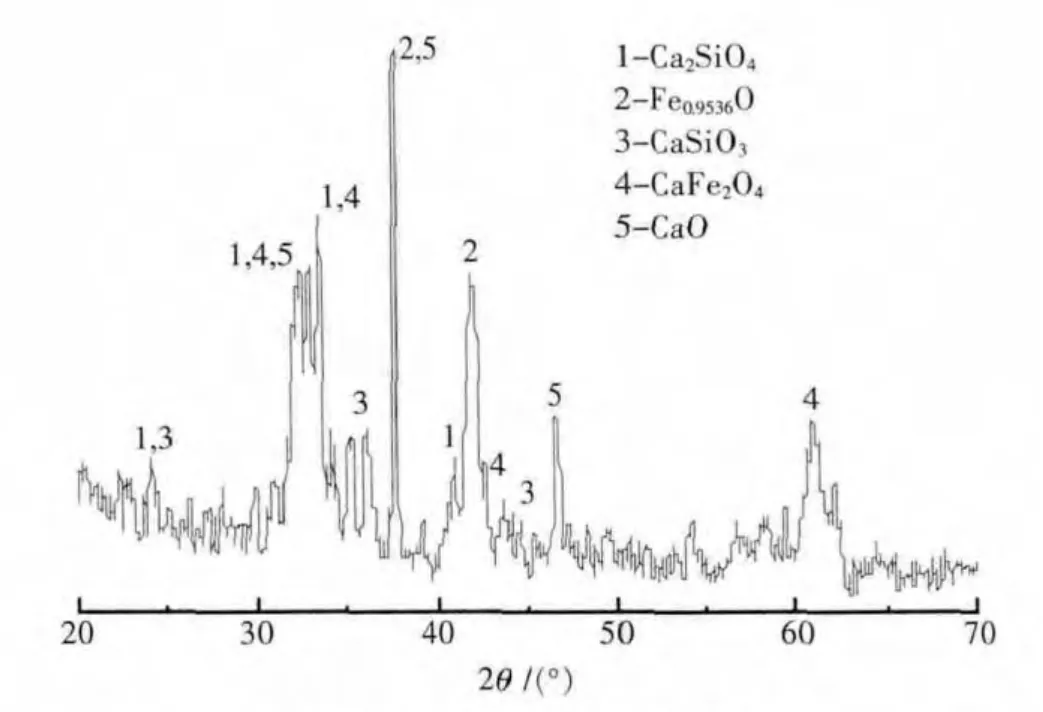

为了了解电炉渣在氯化铵溶液中浸出的反应机理,有必要对渣中的含钙相进行检测分析,针对不同的含钙相通过热力学计算分析可能存在的反应路径及反应的最大限度.通过XRD分析可知,如图1所示.电炉渣中的主要含钙相为自由氧化钙相(CaO),硅酸盐相(CaO·n SiO2),及铁酸钙相(CaO·Fe2O3).

图1 电炉渣物相分析结果

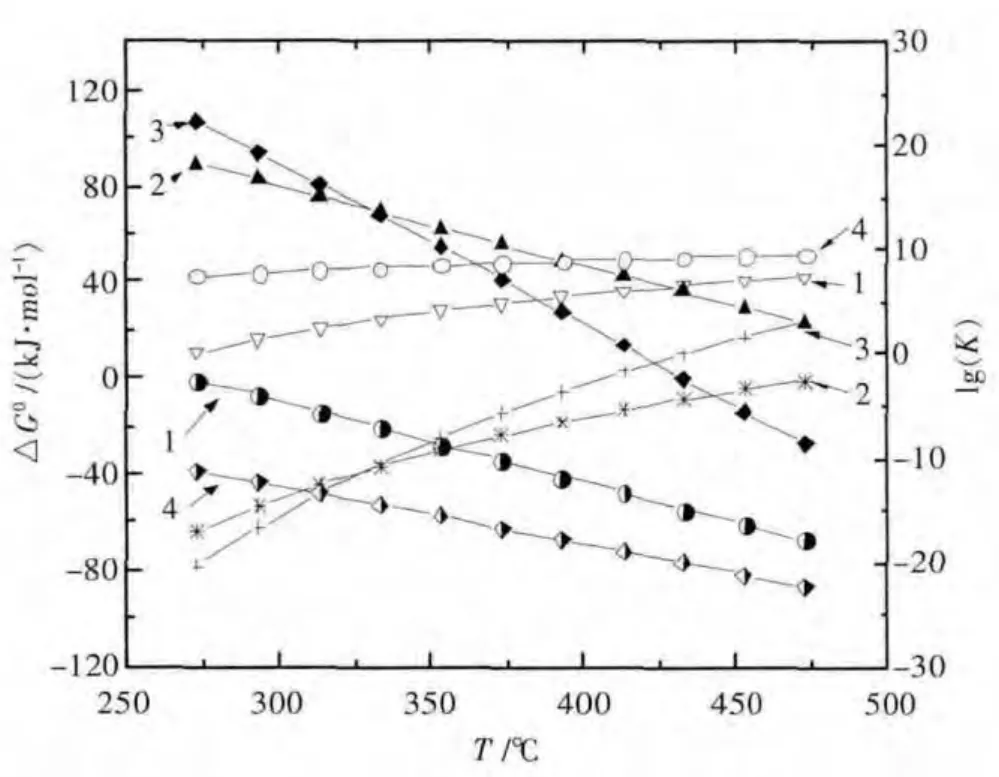

电炉渣中含钙相参与反应的标准吉布斯自由能与平衡常数可以通过软件HSC.5.1计算得到,图2给出了浸出温度低于500℃条件下,相关热力学参数与反应温度之间的关系.

图2 电炉渣浸出过程涉及的反应

从图2可以看出,自由氧化钙相和铁酸钙相与氯化铵溶液反应的标准吉布斯自由能位于 [-40 kJ/mol,40 kJ/mol]范围,表明电炉渣中自由氧化钙与铁酸钙中的钙元素有可能离子化;而硅酸一钙相和硅酸二钙相参与反应的标准吉布斯自由能值较大,需要进一步分析浸出液中反应体系的活度来判断是否能够正向进行.

2 试 验

2.1 实验原料与预处理

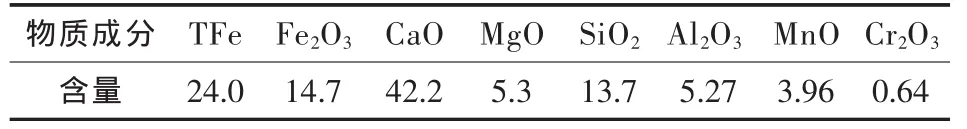

本文所使用的电炉渣是国内某钢厂电炉车间的冷态炉渣,其化学成分通过XRF分析可以得到,结果如表1所示.其中氧化钙含量约为42.2%,电炉渣的二元碱度为3.08.通过XRD物相分析可知,所取电炉渣的的主要含钙相为自由氧化钙相、硅酸二钙相、硅酸三钙相及少量的铁酸钙相.

表1 实验所用电炉渣化学成分分析结果 /(wt%)

2.2 试验方法与过程

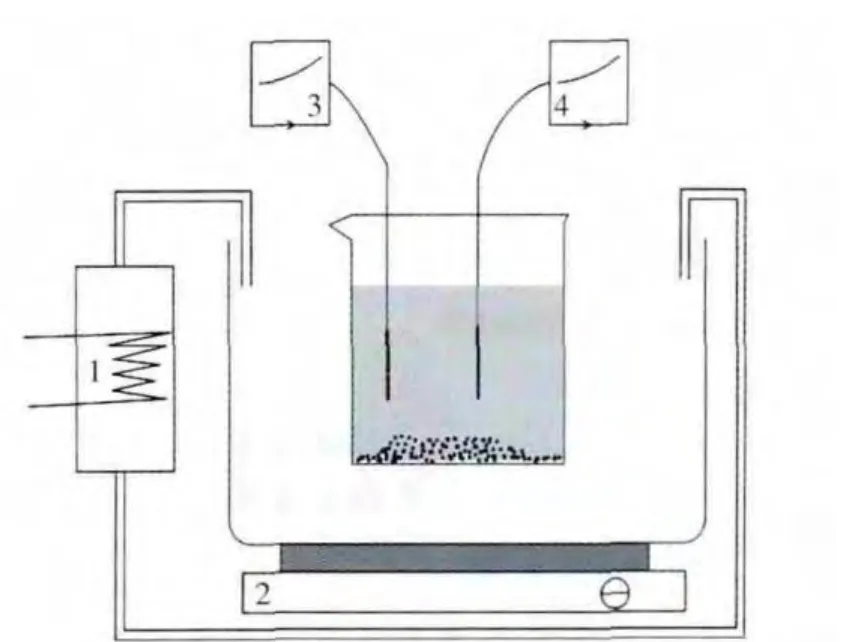

浸出试验过程是在恒温水浴锅内进行的,试验装置示意图如图3所示.不同浓度的氯化铵溶液均是在液固比(氯化铵溶液体积与电炉渣质量之比)为40∶1的条件下配置而成,浸出液随着水浴容器加热到目标温度时,加入定量的电炉渣,为了防止浸出液水分的挥发,反应容器需要用保鲜膜封口,记录浸出时间,浸出过程结束时,用真空分离机分离浸出液与残渣,取少量的浸出液稀释后,采用光谱分析仪(IRISIntripedⅡS-92)测定浸出液中碱土金属离子的浓度.

图3 浸出反应装置示意图

由文献[13]可知,影响电炉渣浸出过程的因素主要包括浸出温度、氯化铵溶液的浓度、浸出时间、电炉渣粒度、搅拌强度等.本文重点考察电炉渣粒度、浸出时间、氯化铵溶液浓度及浸出温度对电炉渣钙离子浸出效果的影响.

2.3 钙离子浸出率

电炉渣钙离子浸出率可以定义为浸出溶液中钙离子的总量与电炉渣中钙元素总量的比值.由于浸出液中钙离子的总量等于浸出液的浓度与浸出液体积的乘积.为此,钙离子的浸出率可以表示为:

其中,ηCa表示钙离子的浸出率,%;WCa_Solution表示浸出液中钙离子总量,mg;WCa_Slag表示电炉渣中钙元素的总量,g;WSlag表示电炉渣的总质量,g;CCa_Solution表示浸出液中钙离子的浓度,mg/L;CCa_ICP表示浸出液稀释后钙离子的浓度,×10-6;VSolution表示浸出液的体积,L;N表示稀释倍数.

3 结果与讨论

3.1 浸出参数对钙离子浸出率的影响

为了分析电炉渣粒度对钙离子浸出率的影响,本论文选用<38μm,38~75μm,75~150 μm,150~300μm及 >300μm 5种不同粒度范围的电炉渣作为研究对象,分别在60℃、0.5 mol/L的氯化铵溶液中浸出90 min,粒度对钙离子浸出率的影响如图4所示.

图4 电炉渣粒度对钙离子浸出率的影响

由图4可以看出,电炉渣粒度对钙离子浸出率的影响显著,由图4也可以看出二者之间具有很强的线性关系,这是因为浸出实验所用的电炉渣粒度越小,电炉渣表面积越大,电炉渣含钙相与浸出液反应的可能性也越大,所以钙离子转化率随着电炉渣粒度的变小而增大.

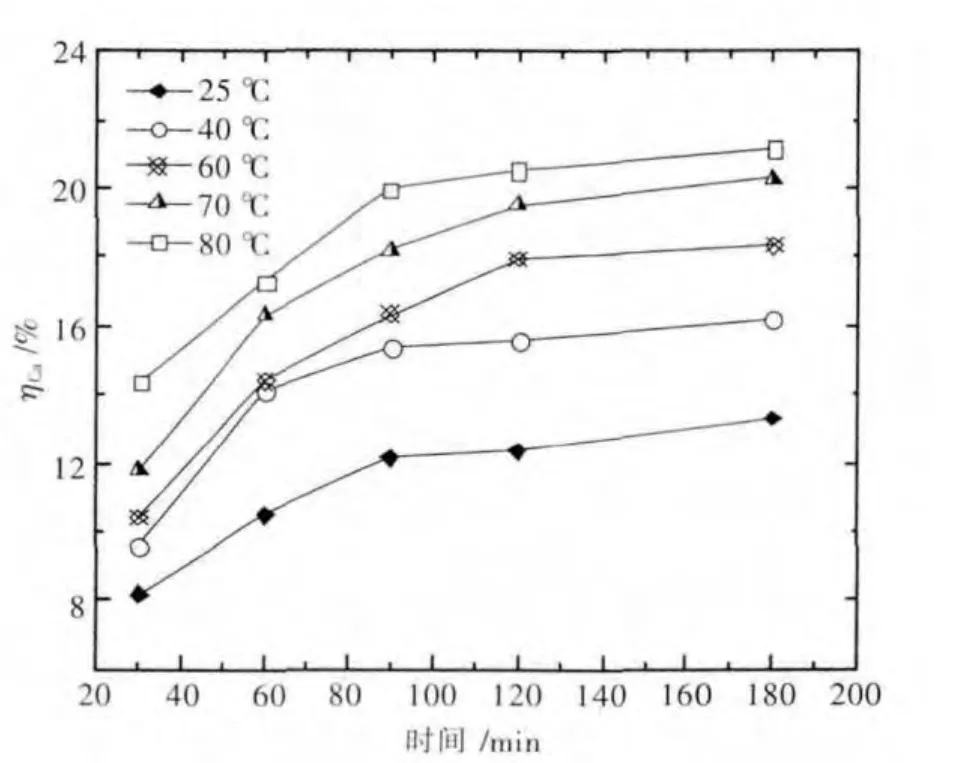

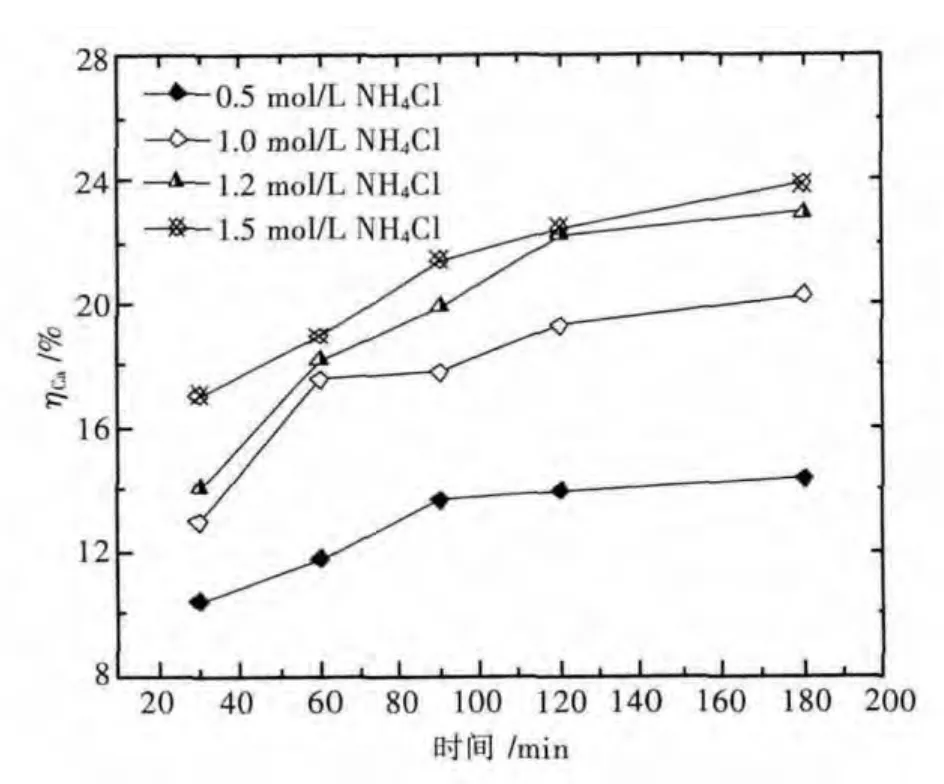

图5给出了浸出温度对钙离子浸出率的影响.随着浸出温度的增大,钙离子浸出率逐渐增大.在相同温度条件下,钙离子浸出率在120 min前逐渐增大,继续延长浸出时间,钙离子浸出率增加不明显.氯化铵浓度对钙离子浸出率的影响如图6所示.由图6可见,随着浸出液中氯化铵浓度的增大,钙离子浸出率增加显著.

图5 温度对钙离子浸出率的影响

3.2 自阻系数的动力学模型

图6 NH 4Cl浓度对钙离子浸出率的影响

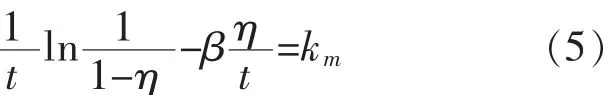

根据电炉渣钙离子浸出率曲线,可分析出钙离子浸出率随浸出时间呈现先增大后保持不变的趋势,与此同时,在浸出前期钙离子浸出率增加速率较快,后期趋于稳定,整个浸出过程呈现出一定的自阻现象.文献[14]利用带有自阻系数的德罗兹多夫方程较好地描述了浸出过程的这一现象.其中含有自阻系数的德罗兹多夫方程可以表示为:

图7 不同温度下n与的函数关系

其中,t表示浸出时间,h;η表示钙离子浸出率,%;β表示自阻系数;km表示反应速率常数.

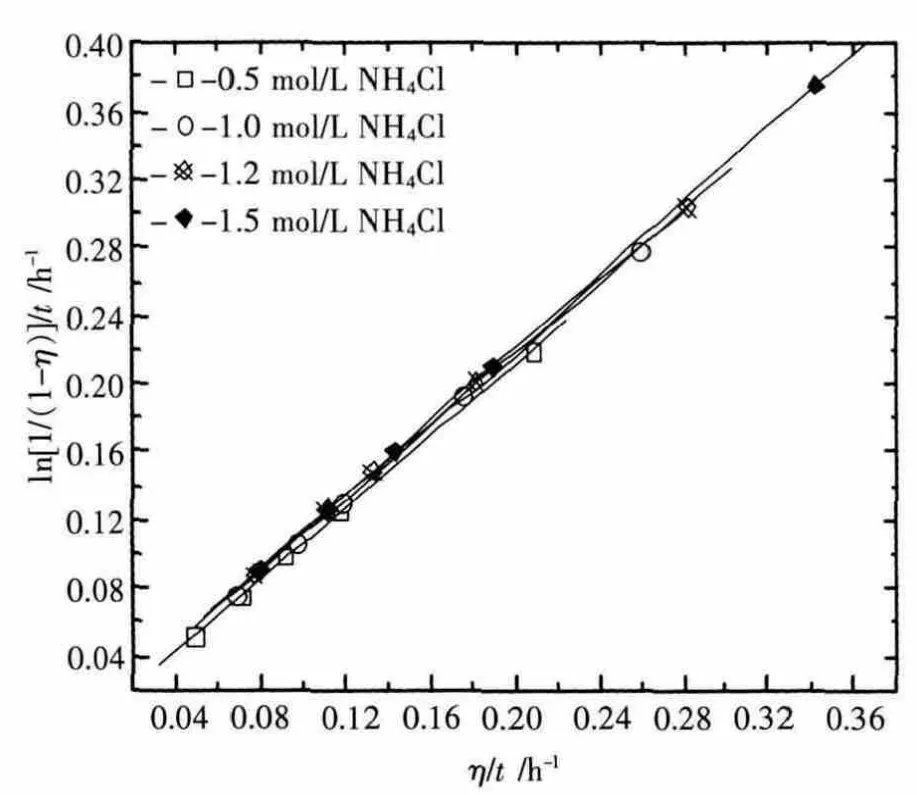

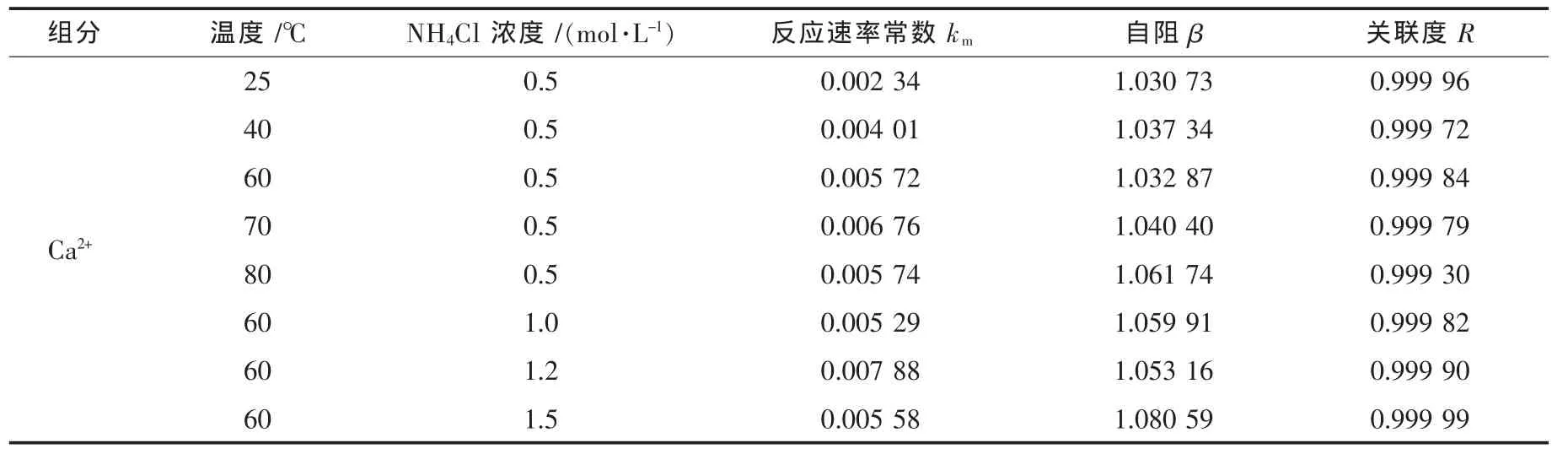

根据德罗兹多夫方程可以看出,反应速率常数与自阻系数变化不大的情况下,呈线性关系,斜率为自阻系数,截距为浸出过程的反应速率常数.图7和图8分别给出了浸出温度与氯化铵溶液浓度对钙离子浸出率的影响,通过直线拟合可得出各自的拟合线.

图8 不同浓度下 ln与η间的函数关系

表2 反应体系参数拟合结果

相比于常规未反应核模型,带有自阻系数的德罗兹多夫方程能更好地反映电炉渣中的含钙相在氯化铵溶液中的浸出过程,因为者之间的线性关系非常明显.

3.3 浸出过程活化能

电炉渣浸出过程活化能根据阿伦尼乌斯方程,通过分析ln km与二者之间的函数关系可以得到,其中ln km与之间的函数关系可以表示为:

其中,km表示浸出反应过程的反应速率常数;A表示指前因子;Ea表示浸出过程表观活化能,kJ/mol;R表示气体常数,8.314kJ/mol;T表示浸出温度,K.

电炉渣在氯化铵溶液浸出过程,ln km与之间的函数关系由图9可以看出,二者之间的线性拟合度为-0.931 6,拟合直线斜率为-1.858 4,通过计算可以得到电炉渣在氯化铵溶液中浸出过程的表观活化能约为15.046 kJ/mol.众所周知,反应体系的活化能能表征化学反应速率,活化能越大,分子碰撞需要更多的能量才能越过活化能的障碍,使得化学反应能够正向进行,反之亦然.此外,活化能也是分析多相反应体系控速步骤的指示剂,一般地,扩散控速的反应过程的活化能小于20 kJ/mol;化学反应控速的反应过程的活化能大于40 kJ/mol,当反应体系是二者混合控速时,反应过程的活化能大致为20~40 kJ/mol.因此,可以看出电炉渣在氯化铵溶液中浸出过程,反应体系是扩散控速的.

图9 ln km与与之间的函数关系

4 结 论

(1)当电炉渣在氯化铵溶液中浸出时,氧化钙与铁酸钙相中的钙元素有可能浸出,而硅酸盐相能否发生浸出反应还需要根据反应体系活度才能确定.

(2)钙离子浸出率随着浸出温度和氯化铵溶液浓度的增大而增大,钙离子的最佳浸出时间为120 min,120 min前钙离子浸出率逐渐增大,120 min后趋于稳定.电炉渣粒度对钙离子浸出影响显著,粒度越小,钙离子浸出率越高.

(3)针对电炉渣在氯化铵溶液中浸出反应过程,建立了带有自阻系数的动力学模型,通过实验数据分析可知,所建立的模型准确度较高,反应体系的自阻系数为1.030 7~1.061 7,反应过程的表观活化能约为15.046 kJ/mol,表明反应过程的控速机制为扩散控速.

[1]Huijgen W J J,Witkamp G J,Comans R N J.Chem.mechanisms of aqueous wollastonite carbonation as a possible CO2sequestration process[J].Eng.Sci., 2006, 61:4242-4251.

[2]Sun Y,Yao M S, Zhang JP,et al.Indirect CO2mineral sequestration by steelmaking slag with NH4Cl as leaching solution[J].Chem.Eng.J., 2011, 173:437-445.

[3]Huijgen W J J,Witkamp G J,Comans R J.Mineral CO2sequestration by steel slag carbonation[J].Environ.Sci.Technol.,2005, 39:9676-9682.

[4]Worrell E, Price L,Martin N.Energy efficiency and carbon dioxide emissions reduction opportunities in the US iron and steel sector[J].Energy, 2001, 26:513-536.

[5]Huijgen WJJ, Comans RNJ,Witkamp GJ.Cost evaluation of CO2sequestration by aqueous mineral carbonation[J].Energy Convers.Manage., 2007,48:1923-1935

[6]Huijgen W JJ, Ruijg G J, Comans R N J,et al.Energy consumption and net CO2sequestration of aqueous mineral carbonation[J].Ind.Eng.Chem.Res., 2006, 45:9184-9194.

[7]Philip K Gbor, Shamia Hoque, Charles Q Jia.Dissolution behavior of Fe, Co, and Ni from non-ferrous smelter slag in aqueous sulphur dioxide[J].Hydrometallurgy, 2006,81(2):130-141.

[8]HE Dong-sheng, FENG Qi-ming,ZHANG Guo-fan, et al.Kinetics of leaching vanadium with acid from sodium roasting calcine of stone coal[J].Journal of University of Science and Technology Beijing, 2008, 30(9):977-980.

[9]TONGZhi-fang, BIShi-wen, LIHui-li, et al.Leaching kinetics of calcium aluminate slag[J].The Chinese Journal of Process Engineering, 2005,5(4):399-402.

[10]Alexander Apelblat,Emanuel Manzurola.Solubilities of magnesium, calcium, barium,cobalt, nickel, copper, and zinc acetates in water from T=(278.15 to348.15 )K[J].J.Chem.Thermodynamics,1999, 31(10):1347-1357.

[11]ZHAN Shou-xiang,ZHENG Ya-jie.Study on leaching kinetics of pyrite cinder[J].Chemical Engineering, 2006,34(11):36-39.

[12]XUYao-bing, LUOZhong-yang, WANGQin-hui, et al.Leaching kinetics of vanadium pentoxide from ash of stone coal by sulfuric acid[J].The Chinese Journal of Process Engineering, 2010, 10(1):60-63.

[13]JIN Hui-xin, LI Jun-qi, WU Fu-zhong.Acidolysis kinetics and RE leaching mechanisms of RE-bearing phosphorite ores[J].Journal of University of Science and Technology Beijing, 2011,33(9):1071-1078.

[14]Papamichael E M,Economou E D,Vaimakis T C.Dissolution of the carbonate minerals of phosphate ores:Catalysis by carbonic anhydraseⅡ,from Bovine erythrocytes, in acid solutions[J].JColloid Interface Sci, 2002, 251(1) :143.