分磨掺烧蒙煤对300 MW机组运行的影响研究

曹御风

(浙江浙能温州发电有限公司,浙江 乐清 325602)

温州发电厂300 MW机组设计煤种为高灰熔点优混煤,常用煤种为优混和富动24,其中富动24属于蒙煤类与优混类的预混配煤,其中蒙煤的掺配比例约为60%~67%。为保障发电厂供煤的灵活性和安全性,本文探讨300 MW机组分磨掺烧蒙煤的可行性,以及分磨掺烧蒙煤对NOX排放、锅炉结渣倾向性、燃烧经济性等方面的影响,提出锅炉分磨掺烧蒙煤的合理方案。

1 蒙煤及其配煤的基本特性

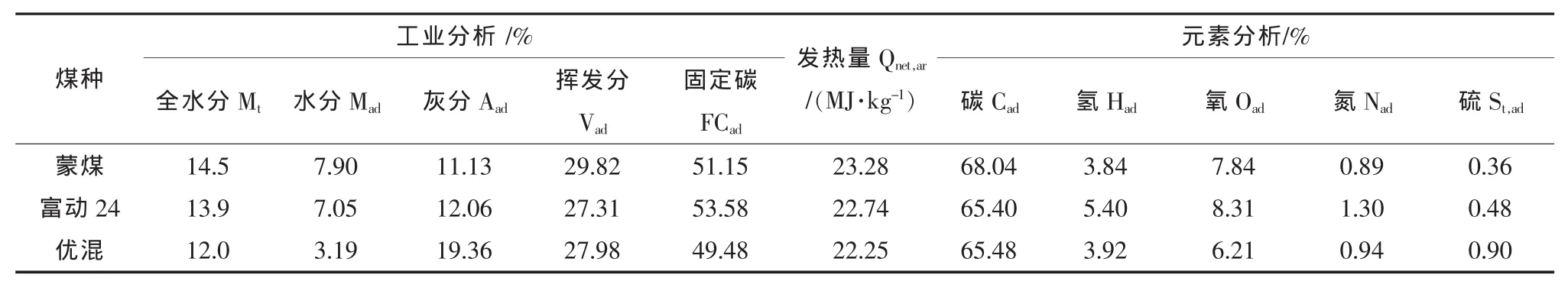

试验选择蒙煤作为研究对象,同时选择发电厂常用煤种优混和富动24作为对比煤种,3个煤种的煤质分析如表1所示。

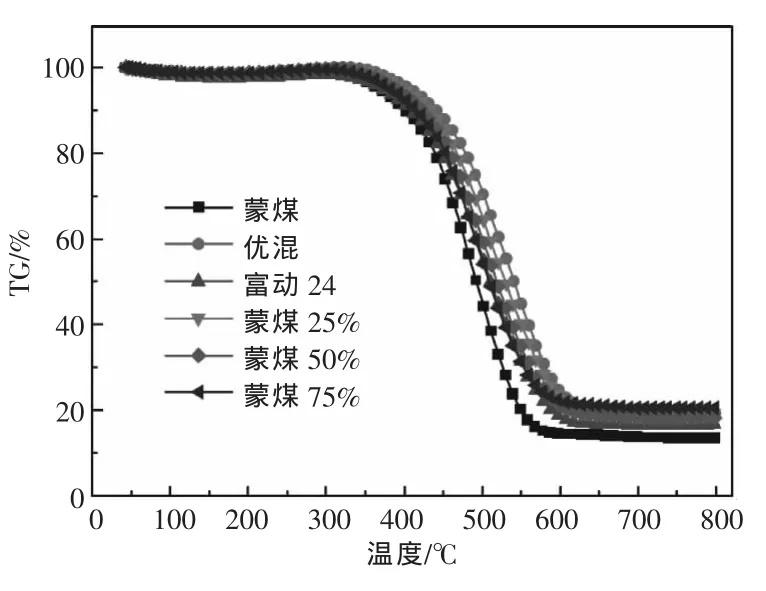

利用德国NETZSCH公司STA449C型热天平对3个原煤和配煤样品进行热重分析(TG)试验,配煤为优混与蒙煤掺配,掺配比例为1:3,1:1和3:1。试验气氛为空气;升温速率20℃/min;升温范围0~800℃。通过热分析得到各煤种的TG曲线和DTG曲线(TG的一次微分曲线)分别如图1和图2所示,各煤种的着火温度(切线法)和燃尽温度(可燃物燃尽98%)如表2所示。

在着火性能方面,与优混煤相比,蒙煤有更好的着火特性,着火温度比优混煤低32.5℃,配煤的着火温度介于两者之间,略倾向于易着火煤。在保证安全性的前提下,煤的着火温度降低将使炉膛火焰中心下移,更有利于空气分级燃烧,降低NOX浓度,并具有更低的灰渣含碳量,同时也有利于降低减温水量。从图1和图2所示的燃烧过程来看,蒙煤与优混煤也具有良好的燃烧匹配性,其配煤呈现稳定的连续燃烧特性,没有出现燃烧分级现象。

图1 各原煤和配煤的TG曲线

图2 各原煤和配煤的DTG曲线

表1 试验煤种的主要煤质

表2 各煤种着火和燃尽温度

在燃尽性能方面,与优混煤相比,蒙煤具有优越的燃尽性能,燃尽温度比优混煤低46.9℃,配煤的燃尽温度介于两者之间,更接近于相对难燃的优混煤。

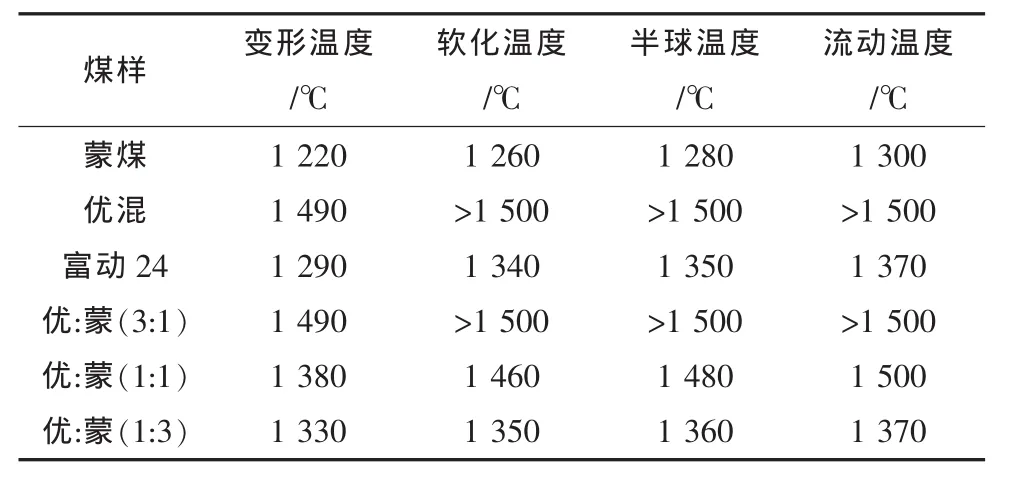

从表3中不同单煤及配煤后的灰熔融特性数据可知,直接燃用蒙煤时灰熔点偏低,具有明显的结渣倾向性。配煤后,随着优混煤掺配比例的增加,煤的灰熔点逐渐升高,即使掺混优混煤比例为25%,软化温度也达到1 350℃,这对于锅炉防止结渣具有重要意义。

表3 还原性气氛下单煤及混煤灰熔融特性

2 蒙煤的入炉分磨掺烧试验

2.1 机组概况

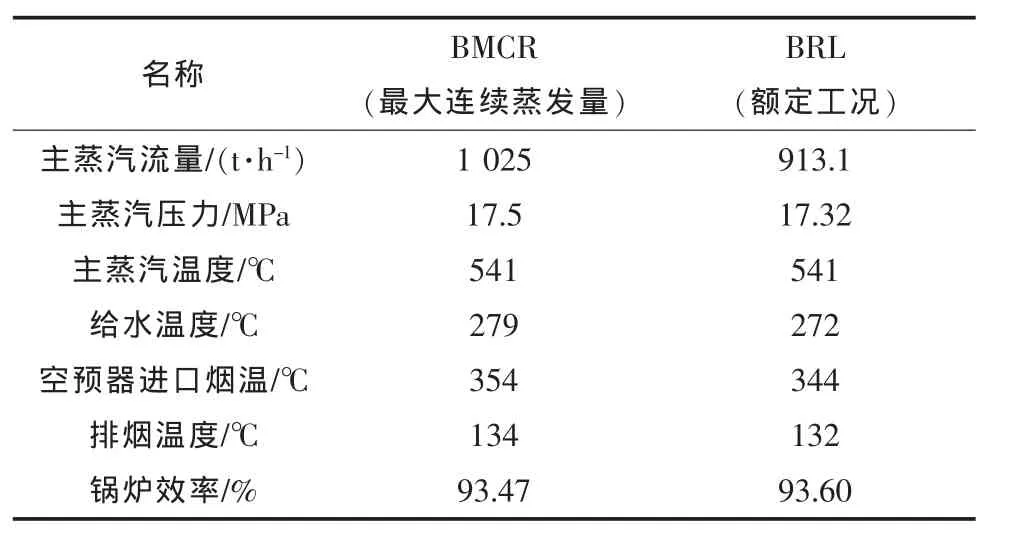

试验机组为300 MW亚临界、一次再热控制循环锅炉,配用5台HP-863中速磨正压直吹式制粉系统、单炉膛Π型露天布置、四角切向燃烧,摆动喷嘴调温,平衡通风,全钢架悬吊结构,固态排渣,锅炉设计煤种为山西优混煤,校核煤种为山西大混煤,设计煤种下锅炉主要运行参数如表4所示。额定负荷下,磨煤机投运方式为5磨4运行。锅炉已进行了空气分级低氮燃烧与SCR(选择性催化还原法)烟气脱硝改造。

表4 设计煤种锅炉主要运行参数

2.2 试验标准与方法

锅炉效率试验按照GB 10184-88《电站锅炉性能试验规程》中相关内容进行。SCR进/出口、空预器进/出口烟气组分和温度采用网格法进行测试,烟气组分采用德国ECOM烟气分析仪分析,烟气温度利用K型热电偶测量。

2.3 试验工况

试验期间保持300 MW额定负荷,控制炉膛出口氧量为3%,其余燃烧控制参数保持不变。试验煤种包括3个煤种:优混、富动24、蒙煤,其中优混、富动24单烧,优混、蒙煤分磨入炉掺烧(共4磨运行,掺烧比例分别为1:3,1:1,3:1)。文中5个试验工况分别命名为优混、富动24及B蒙煤、BD蒙煤、BCD蒙煤。

3 试验结果与分析

3.1 NOX生成浓度

不同入炉煤的省煤器出口NOX生成浓度如图3所示。在燃烧控制参数基本一致的情况下,燃用优混煤时的NOX生成浓度为264 mg/Nm3,燃用富动24比其低95 mg/Nm3(降低36%),故燃用富动24具有明显的低NOX优势。采用优混与蒙煤分磨入炉掺烧时,随着蒙煤掺烧比例改变,磨煤机由1台增加至3台,NOX生成浓度逐渐降低,和4台磨煤机全部采用优混煤相比,NOX生成浓度分别降低18%,30%和41%。根据图3中曲线走势,若燃用蒙煤,无论采用预混配煤还是分磨入炉掺烧,均具有明显的低NOX排放效果和相近的变化规律。

图3 不同入炉煤的省煤器出口NOX浓度

3.2 主/再热蒸汽温度

燃用不同入炉煤时,主/再热蒸汽温度如图4所示。燃用优混煤时,主蒸汽温度基本保持在540℃,随着蒙煤掺烧比例的增加,主蒸汽温度和减温水量总体呈降低趋势,不过考虑减温水余量的存在,掺烧蒙煤对主蒸汽参数影响不大。但不论燃用何种单煤还是掺烧蒙煤,锅炉再热蒸汽温度均不能达到设计值540℃,且温度变化无明显规律。

图4 不同入炉煤的主/再热蒸汽温度

3.3 锅炉结渣情况

不同入炉煤试验期间,对锅炉的结渣情况主要通过2个方面进行分析判断:

(1)通过锅炉不同位置观火孔对炉内大屏、折焰角、燃烧器喷口等位置的结渣情况进行观察比较。试验发现除优混煤结渣较少外,其它入炉煤试验期间,前屏位置均存在约3~4 cm结渣,后屏下沿存在少量不规则锯齿形渣。掺烧BCD蒙煤时,透过A侧折焰角处的观火孔观察,发现折焰角上部有堆积渣。

(2)从捞渣机渣量和渣的形态分析,优混煤排渣量最小,富动24及B蒙煤、BD蒙煤的渣量变化不大,渣的形状多以粉末状为主。BCD蒙煤燃烧试验期间的排渣量最大,渣量增加约1倍,且块状渣较多,少量渣块有明显的管子印记,且颜色发黑,断口呈现明显的熔融烧结形态,充分说明3台磨掺烧蒙煤时,炉内有严重的结渣现象。

3.4 锅炉运行经济性

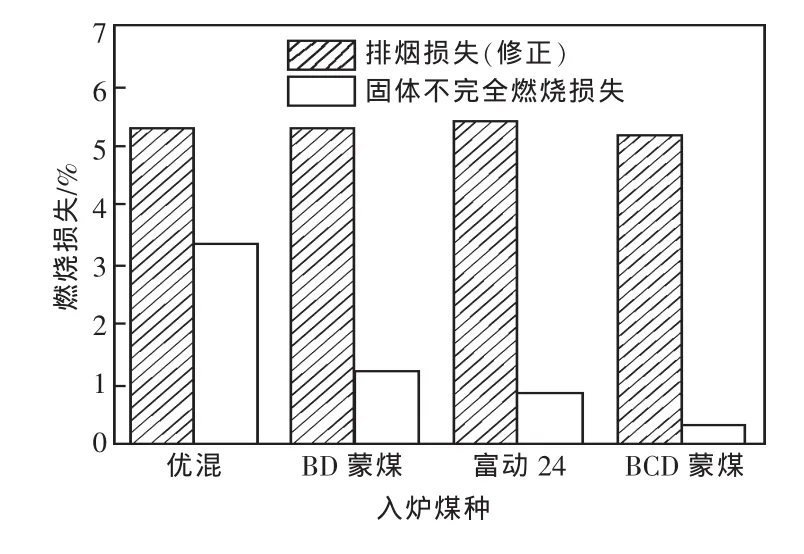

燃用不同入炉煤时的灰渣含碳量如图5所示,燃用富动24或掺烧蒙煤比全部燃用优混煤具有明显的降低灰渣含碳量的优势。低NOX燃烧改造后,锅炉飞灰含碳量较正常水平整体偏高,导致燃用设计煤种时锅炉效率降低2%以上。不同入炉煤主要热损失如图6所示,燃用优混煤的飞灰含碳量为9.52%,固体不完全燃烧损失达到3.34%,而燃用富动24或掺烧2台及以上磨煤机的蒙煤时,飞灰含碳量降至5.54%~1.41%,固体不完全燃烧损失下降到1.24%~0.33%,即不论配烧(富动24)或分磨掺烧蒙煤,随着蒙煤比例的增加,固体不完全燃烧损失几乎呈线性下降。而各入炉煤之间的排烟损失(修正后)相差并不大,因此锅炉效率相差2%以上的主要原因是固体不完全燃烧损失的差异。

图5 燃用不同入炉煤的灰渣含碳量

图6 燃烧不同入炉煤的主要热损失

燃烧不同入炉煤的锅炉效率如图7所示,以掺烧2台磨蒙煤的经济性为例,与燃用优混煤相比,入炉掺烧2台磨蒙煤,锅炉效率可提高2.1%,以汽机热耗率8 200 kJ/kWh估算,可降低发电煤耗约7.02 g/kWh。分磨入炉掺烧2台磨蒙煤与燃用富动24相比,综合考虑掺配比例的差异,两者的经济性相近。

图7 燃烧不同入炉煤的锅炉效率

4 结论

(1)蒙煤具有较好的燃烧、燃尽特性,结合配煤后灰熔点的提升,对于改善锅炉结渣倾向性、提高锅炉效率具有重要意义,理论上掺烧蒙煤具有可行性。

(2)随着掺烧蒙煤比例的增加,燃烧NOX浓度呈线性下降,掺烧2台磨蒙煤时NOX生成浓度可降低30%,配煤燃烧与分磨掺烧的NOX生成浓度的变化规律基本相近。

(3)主蒸汽温度和减温水流量随着蒙煤掺烧比例的增加总体呈下降趋势,考虑减温水余量的存在,掺烧蒙煤对主蒸汽参数影响不大。

(4)掺烧2台磨蒙煤或燃用富动24,锅炉有一定程度结渣,但结渣量基本稳定,无严重化趋势,而掺烧3台磨蒙煤时,结渣情况严重。因此从安全性角度考虑,分磨掺烧蒙煤的磨煤机最多投入2台。

(5)掺烧2台磨蒙煤时,锅炉效率提高2.1%,可降低发电煤耗约7.02 g/kWh,对发电厂具有显著的经济效益。

[1]张翔宇.600 MW超临界机组煤种适应性研究[D].浙江大学,2011.

[2]赵凤英,蔡安华.蒙西电网动力用煤燃烧特性指标的研究[J].内蒙古电力技术,2002(2):11-12.

[3]朱凯华,陆雷,孔学标,等.高水分蒙煤干燥特性的研究[J].水泥,2011(6):7-9.

[4]陈立明.420 t/h锅炉燃用多变煤种燃烧工况分析及应对措施[C].全国火电100~200 MW级机组技术协作会2009年年会,广西,2009.

[5]张源泽.600 MW直吹式锅炉微油点火冷态启动优化对策分析[J].科技创新与应用,2013(27):95.

[6]张双武.非设计煤种在2×1 000 MW机组掺配运行[J].煤质技术,2012(2):69-72.

[7]赵虹,张清福,杨建国.不同煤种及其燃烧特性对NOX排放浓度的影响[J].热力发电,2013(12):59-63.