基于不同加工表面的多刀具纳米切削过程研究

谢富华,郭晓云*,陈家轩,魏天路

(1.佳木斯大学机械工程学院,黑龙江佳木斯 154007;2.哈尔滨工业大学机电学院,黑龙江哈尔滨 150001)

0 引言

纳米加工技术是现代机械加工技术的前沿,当被加工工件尺寸达到纳米量级时,由于尺寸效应和表面效应的影响,使得纳米加工的理论与传统机械加工有着本质的不同,因此用传统的连续介质力学理论不能够解释纳米加工机理和已加工表面质量的形成过程。分子动力学是分析纳米加工过程十分有效的工具,运用分子动力学能够很好地解释纳米加工过程中的各种微观现象。20世纪80年代,美国劳伦斯实验室就运用分子动力学模拟技术研究了微磨损、微压痕,而后他们又开始研究了超精密加工表面的形成机制[1]。和发达国家相比,国内起步比较晚,主要涉及纳米机械加工机理、刀具磨损机理等问题。哈尔滨工业大学陈家轩[2]等人进行了单一加工表面多刀具联合加工模拟,并对切削后工件亚表面缺陷评价。

在宏观条件下,为了节省时间和提高效率,常采用多把刀具在不同加工表面同时对工件进行切削。在纳米尺度下,国内外还未有过这方面的研究,因此就非常有必要研究不同加工表面多刀具纳米切削。本文用分子动力学模拟技术建立不同加工表面多刀具纳米切削铜模型,从能量、切削力、粗糙度的变化来研究已加工表面质量及其切削机理。

1 模拟模型

在LAMMPS软件编译后导入可视化软件VMD中,得到如图1所示的不同加工表面多刀具纳米切削单晶铜仿真模型。工件划分为3个区域,如图1所示,边界层、恒温层、牛顿层,工件尺寸在 X,Y,Z 方向分别是 14.0nm,10.0nm,4.0828427nm,原子数目为49296个,刀具原子数目为5061个。刀具将对(010)晶面和(001)晶面同时进行加工,每个面上刀具的数量为3把,刀具间的距离为0.3 nm,刀具的形状大小都一样。为了更加准确地描述切削过程,在X,Y,Z方向上全部采用自由边界条件。

图1 纳米切削单晶铜仿真模型

2 模拟结果与讨论

2.1 切削过程中切削力对比分析

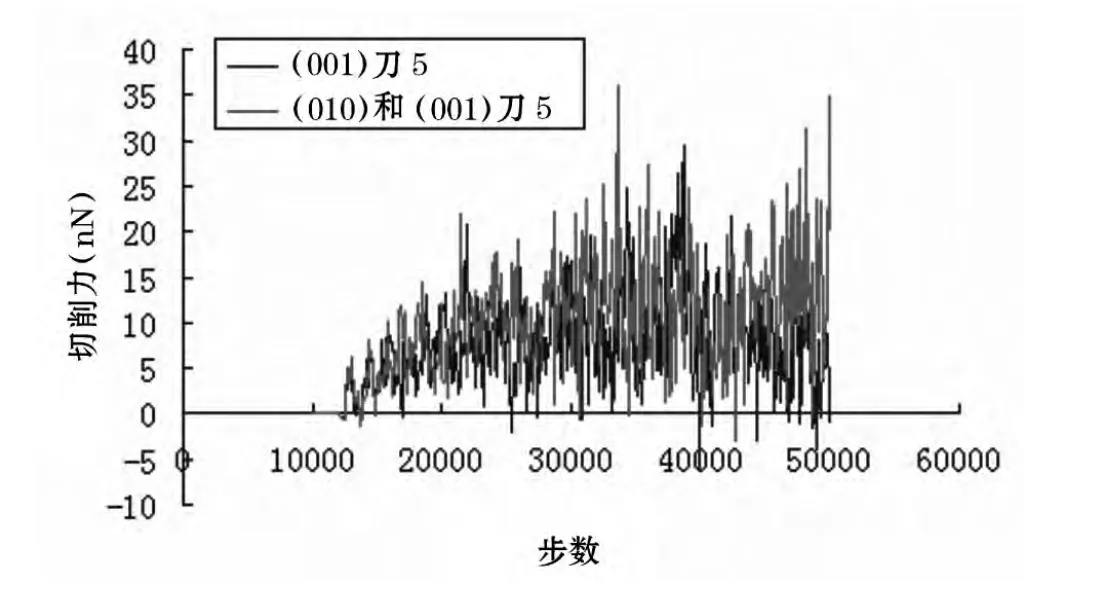

切削力是纳米切削过程中的重要参数,因此将从切削力的角度来研究不同加工表面的多刀具纳米切削过程。如图2所示为同时加工(010)和(001)面和单独加工(001)面刀具5的切削力变化曲线。从图中得到10000步到40000步之间单独加工(001)面刀具5的切削力略大于同时加工(010)和(001)面刀具5的切削力。而当40000步到50000步时单独加工(001)面刀具5的切削力明显大于同时加工(010)和(001)面刀具5的切削力。这是因为同时加工两面时,刀具之间的干涉程度比单独加工某一面时要强,而且随着切削的进行,这种干涉程度将变强。

图2 刀具5切削过程中切削力变化曲线

图3 刀具6和刀具3切削过程中切削力变化曲线

图3表示单独加工(010)面刀具3的切削力和单独加工(001)面刀具6的变化曲线。为了研究两不同表面的切削特性,分别对两表面进行单独切削,刀具3和刀具6的切削力能很好地反映切削过程,故取刀具3和刀具6的切削力进行对比分析。从图中得到刀具6的切削力要大于刀具3的切削力,这是因为工件Y方向上的尺寸要大于Z方向尺寸的结果。这说明加工大尺寸的表面要比加工小尺寸的表面更容易。

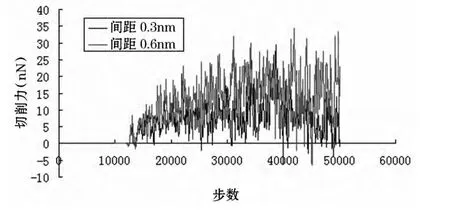

图4表示单独加工(001)面时,刀具5在刀具间距为0.3nm和0.6nm两种情况下切削力的变化。因为刀具5是中间刀具受到的干涉程度大,所以在这选刀具5为研究对象。从图中得出在刀具间距为0.6nm时刀具5的切削力要大于刀具间距为0.3nm时的切削力。说明在一定范围内增大刀具之间的距离进行切削,刀具之间的互相干涉会减弱,切削力变大,更易于切削。这是因为刀具之间的距离增大,参与切削的原子数越多,位错的原子数越多。

图4 刀具5切削过程中切削力变化曲线

2.2 由势能原子图像研究纳米加工机理和表面质量

图5 切削后工件铜原子图像

为了研究不同加工表面的多刀具纳米切屑铜加工机理和加工后表面质量,我们对工件铜原子进行能量着色,在研究过程中不对刀具进行分析,所以把刀具隐藏。由图5中的(a)(b)(c)图对比可以得出当同时加工(010)和(001)面时,刀具之间的干涉程度更大,两表面的原子会相互影响,致使周围表面受到大幅度变形,去除的原子数越多,材料的去除效率更高。已加工表面恢复不如单独加工某一面时平整,粗糙度大。由图5中的(c)(d)图对比可得出刀具间距离的增大,切屑的体积增大,影响侧层的体积增大,已加工表面粗糙度大。这是因为随着刀具间距离增大,受到影响的原子数越多,发生位错的原子数越多,这是由于位错运动产生的结果。

3 结论

(1)同时加工不同表面与单独加工某一表面相比,刀具之间的干涉程度更强,而且随着切削的进行,这种干涉程度将变强,两表面的原子会相互影响使得周围表面受到大幅度变形,去除的原子数越多,材料的去除效率更高。

(2)加工大尺寸的表面要比加工小尺寸的表面更容易。

(3)当在一定范围内增大刀具之间的距离进行切削时,刀具之间的互相干涉会减弱,切削力变大,变形层的原子数增多,加工表面的粗糙度也会增大。

[1]Hoover W G.,Groot A J D,Hoover C G.,Stowers I.F.Largescale elastic-plastic indentation simulation via nonequilibrium molecular dynamics[J].Phy.Rev.A,1990(42):5844-5853.

[2]陈家轩.纳构件纳米加工机理及其力学特性仿真研究[D].哈尔滨:哈尔滨工业大学,2009.