核反应堆厚壁压力容器焊缝TOFD检测缺陷高度分辨率探究

张树潇,谢 雪,刘丽丽,罗忠兵,杨会敏,张东辉,林 莉,张贵锋

(1.大连理工大学材料科学与工程学院,辽宁大连 116024;2.核工业工程研究设计有限公司,北京 101601)

0 引言

核反应堆厚壁压力容器焊缝的无损检验对于保证整个核电机组的安全运行起着决定性作用,属于法规必检项目[1]。作为核电站的关键部件,对缺陷的定位、定量有更高的精度要求[2]。TOFD具有检测效率高、缺陷定量精度高的优点,近年来得到了越来越广泛的工程应用[3-6]。由于TOFD是利用缺陷尖端衍射波声时差来对缺陷进行定量的,当缺陷高度较小时,缺陷上下尖端衍射波的混叠势必会造成缺陷高度定量困难。在核反应堆厚壁压力容器焊缝TOFD检测中,由于通常需要采用较大的探头中心间距(Probe Centre Separation,PCS)与较低的探头频率,因此,缺陷衍射波混叠造成的高度定量困难的问题尤为突出。

文中针对壁厚220 mm的核反应堆压力容器焊缝TOFD检测系统的高度分辨率进行理论分析,提出基于傅里叶变换的频谱分析法,从发生混叠的时域信号中提取出缺陷上下尖端衍射波的声时差,从而实现对缺陷高度的定量。利用该方法能够有效提高核反应堆厚壁压力容器焊缝TOFD检测缺陷高度分辨率。

1 理论基础

1.1 TOFD检测系统高度分辨率理论分析

TOFD技术是通过缺陷上下尖端衍射波声时差对缺陷高度进行定量的,如图1所示。

图1 TOFD技术缺陷高度定量示意

缺陷高度可用下式表示[7]:

式中 h——缺陷高度,mm

c——材料纵波声速,m/s

t——缺陷上尖端衍射波到达时间,μs

Δt——缺陷上下尖端衍射波声时差,μs

s——探头中心间距(PCS),mm

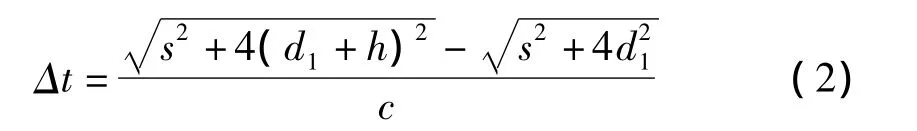

缺陷上下尖端衍射波的声时差可以用下式表示:

研究会从最初四个亚太地区专业委员会、欧亚大陆桥专业委员会、决策支持系统专业委员会、山海开发研究专业委员会,发展到现在九个专业委员会:中国亚太研究会、人口健康与长寿专业委员会、国家安全战略与国防经济研究专业委员会、低碳经济系统研究专业委员会、城乡发展规划研究专业委员会、决策支持系统研究专业委员会、分享经济与创新网络系统研究专业委员会、文化产业研究专业委员会、智能社会与智能经济系统分析专业委员会。

可以看出,当缺陷高度h较小时,缺陷上下尖端衍射波声时差Δt会减小,当Δt<脉冲宽度时,就会发生衍射波混叠现象,导致无法对缺陷高度进行定量[8]。通过减小探头中心间距 s,提高探头频率可以改善这一现象[9],但衍射波混叠现象仍无法避免。

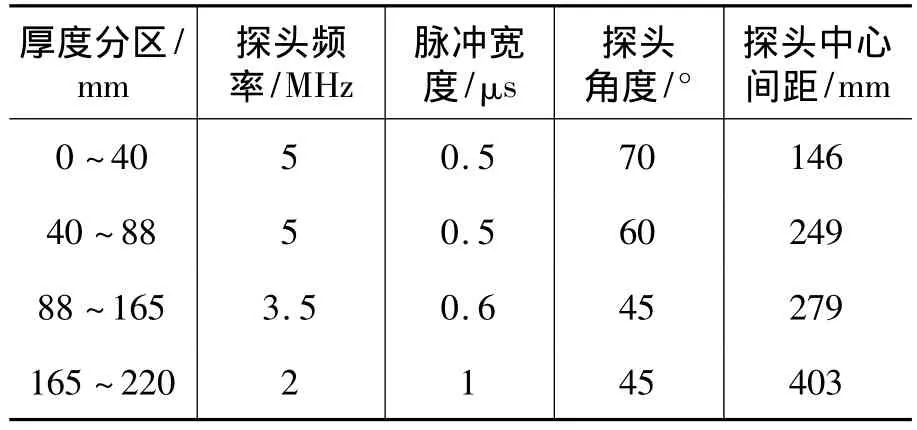

对于某一深度的缺陷,当检测参数一定时,通过式(2)即可计算出TOFD检测系统高度分辨率。核反应堆厚壁压力容器焊缝通常需要采用多通道进行扫查,探头中心间距与探头频率都是随厚度分区变化的,因此TOFD检测系统高度分辨率是一个分段函数。以壁厚220 mm的核反应堆厚壁压力容器焊缝TOFD检测为例,检测参数如表 1[10]所示。

表1 厚度220 mm的焊缝TOFD检测参数

图2 厚度220 mm的焊缝TOFD检测缺陷高度分辨率

将表1中的检测参数代入式(2),得到不同厚度分区中系统高度分辨率随缺陷埋深变化的函数曲线,如图2所示。可以看出,对于第4厚度分区,由于采用较大的探头中心间距及较低的探头频率,系统的高度分辨率相对较差。

1.2 利用频谱分析法对缺陷高度定量原理

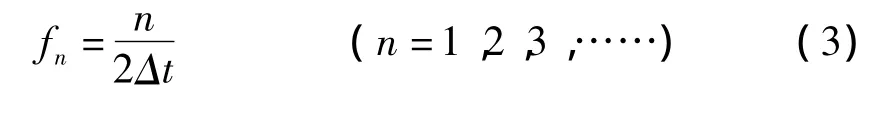

缺陷上下尖端衍射波混叠现象与声束垂直入射到含有薄层的多界面结构中时,薄层表面反射回波与薄层和基体界面之间的反射回波因声时差过小发生波形混叠类似,存在干涉现象。参照利用频谱分析方法对薄层结构混叠信号进行处理进而对薄层厚度进行测量这一原理[11-12],此处对缺陷上下尖端衍射波之间形成的混叠信号进行FFT变换,由于干涉效应导致其幅度谱fn处会出现极大或极小值。

式中 fn——谐振频率

n——谐振频率阶数

2 试验与数值模拟

2.1 试验

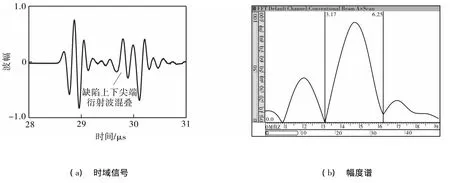

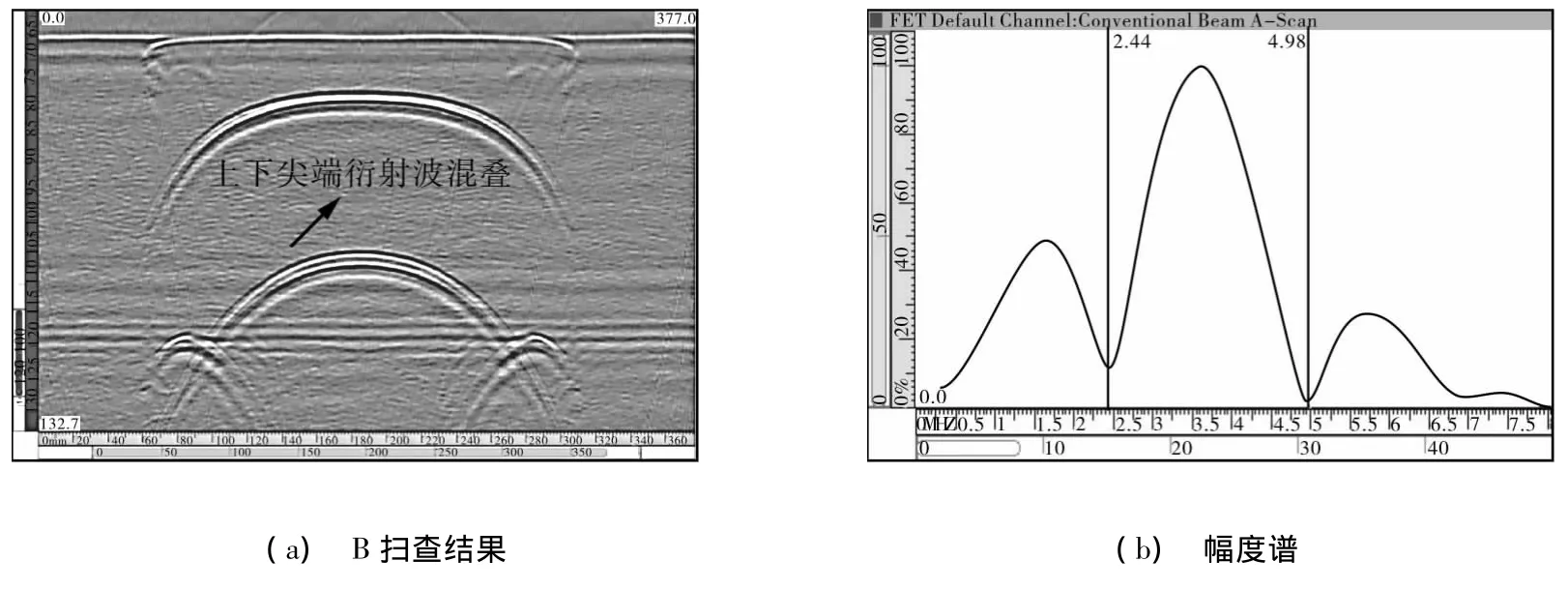

研究对象为核反应堆厚壁压力容器焊缝模拟试块,材质为45#钢,尺寸480 mm×210 mm×220 mm(长×宽×高),包含多个埋深、孔径不同的侧通孔,经测量材料纵波声速为5936 m/s。试验采用加拿大某公司生产的DYNARAY多通道超声检测仪。检测参数见表1。已知在一通道扫查范围内,该试块包含3个侧通孔,位置与孔径分别为:埋深7.5 mm,φ2.5 mm;埋深 22.5 mm,φ 3.0 mm;埋深 45.0 mm,φ4.5 mm。检测结果如图3所示。可以看出,埋深为22.5 mm,φ3.0 mm的侧通孔上下尖端衍射波发生混叠,无法从B扫图中直接对其高度进行定量。文中以该缺陷为例,对如何利用频谱分析法实现缺陷高度定量进行了说明。

图3 一通道B扫查试验结果

对B扫图抛物线顶点处发生波形混叠的时域信号(见图4(a))进行频谱分析,得到幅度谱如图4(b)所示。将幅度谱中谐振频率f2=3.17 MHz,f4=6.25 MHz代入式(3),计算得到缺陷上下尖端衍射波声时差Δt=0.31 μs。结合材料纵波声速与缺陷上尖端衍射波到达时间,代入式(2),得到该缺陷高度为3.0 mm,计算结果与缺陷实际高度一致。

图4 埋深22.5 mm,φ3.0 mm缺陷TOFD试验结果分析

根据上述试验方法,对同种试块中埋深40.0 mm,φ2.0 mm;埋深80.0 mm,φ2.0 mm 的侧通孔分别进行B扫查。缺陷B扫图与频谱分析结果分别见图5,6。读取谐振峰极值代入式(3),计算得到两个侧通孔的高度均为2.2 mm。

图5 埋深40 mm,φ2.0 mm缺陷B扫图与频谱分析结果

图6 埋深80 mm,φ2.0 mm缺陷B扫图与频谱分析结果

2.2 数值模拟

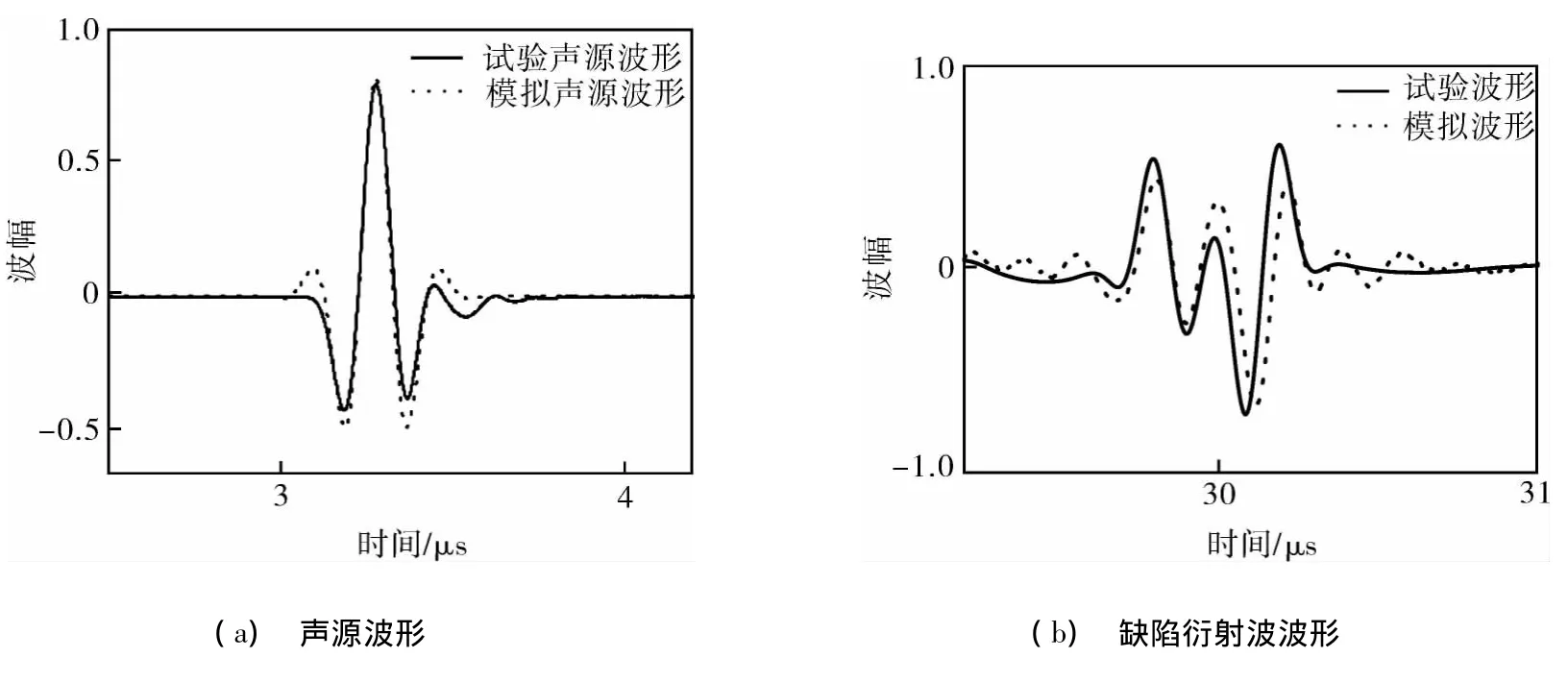

图7 TOFD模拟波形与试验波形对比

鉴于厚壁焊缝模拟试块的制作周期长、人工反射体加工难度较大。利用CIVA软件对文中提出方法的有效性从数值模拟角度进行进一步验证。构建与上述试验中所用试块声学特性相同、所含缺陷一致的物理模型。得到模拟声源波形如图 7(a)所示,埋深 22.5 mm,φ3.0 mm 侧通孔的衍射波波形如图7(b)所示。可以看出,模拟波形与试验波形吻合度高,表明利用CIVA软件进行TOFD数值模拟具有较高的可靠性。

为进一步验证该方法对埋深较大的缺陷高度进行定量的有效性,利用CIVA软件对埋深182.0 mm,φ2.0 mm的侧通孔进行数值模拟。该缺陷的B扫查结果如图8(a)所示,可看出,缺陷上下尖端衍射波发生了混叠。对其B扫图抛物线顶点处时域信号进行频谱分析(见图8(b)),经计算缺陷高度为2.0 mm,与实际高度一致。

图8 埋深182.0 mm,φ2.0 mm缺陷TOFD数值模拟结果

3 分析与讨论

如上所述,图2从理论角度分析了壁厚220 mm的核反应堆压力容器TOFD检测中缺陷高度分辨率随缺陷埋深变化的函数曲线。图9示出了采用频谱分析法对缺陷高度分辨率的提高程度。

图9 采用频谱分析法后TOFD检测缺陷高度分辨率的提高效果

根据式(2),对于埋深为22.5 mm的缺陷,系统高度分辨率为5.1 mm,利用频谱分析法后实现了对高度为3.0 mm缺陷的高度定量,且缺陷高度分辨率最高可提高至1.0 mm;对于埋深为182.0 mm的缺陷,利用频谱分析法可将缺陷高度分辨率从4.5 mm提高至2.0 mm,且缺陷高度分辨率最高可提高至1.1 mm,如图9中虚线所示。

可以看出,当缺陷位于第4厚度分区时,缺陷高度分辨率提高的程度较大。因此,利用频谱分析法解决核反应堆厚壁压力容器焊缝TOFD检测中缺陷高度定量的问题,具有更为突出的效果。但是由于探头频带宽度有限,通常为标称频率的2倍。当Δt<1/2f时,谐振频率不能出现在有效频带范围内,这便导致了频谱分析法不再适用,对于这一区域还需要寻求新的解决办法。

4 结语

首先对TOFD检测的缺陷高度分辨率进行理论分析,为核反应堆厚壁压力容器焊缝TOFD检测中系统高度分辨率的判定提供了理论依据;提出利用频谱分析法解决当缺陷高度小于系统分辨率时,缺陷上下端波形混叠造成的无法对缺陷高度进行定量的问题;从试验与数值模拟的角度表明了该方法的有效性。预计该方法在核反应堆厚壁压力容器焊缝TOFD检测中具有较好的工程应用价值。

[1]许远欢,聂勇.核电站反应堆压力容器焊缝的超声检测及验证[J].压力容器,2013,30(6):50-55.

[2]张俊,丁辉,王中亚,等.核电站关键部件超声检测计算分析系统[J].核动力工程,2009(6):112-116.

[3]SILK M G.Sizing crack like defects by ultrasonic means.Research Techniques in Non-destructive Testing[M].London:Academic Press,1977.

[4]GANG Tie,CHI Dazhao.Novel approach to the enhancement of ultrasonic TOFD B-scan image for the measurement of weld crack[J].Science and Technology of Welding and Joining,2007,12(1):87-93.

[5]CHARLESWORTHJP,TEMPLEJ.Engineering Applications of Ultrasonic Time-of-Flight Diffraction[M].2nd ed US:Research Studies Press Ltd,2001.

[6]张平.超声衍射时差检测技术在中国的应用进展[J].无损检测,2008,30(7):397-402.

[7]金南辉,成德芳,牟彦春.TOFD检测技术在压力容器定期检验中的应用前景[J].压力容器,2009,26(6):59-62.

[8]李衍.薄板试件的超声TOFD法缺陷定量和成像[J].无损探伤,2005,29(5):1-5.

[9]CHI Dazhao,GANG Tie.Shallow buried defect testing method based on ultrasonic TOFD[J].Journal of Nondestructive Evaluation,2013,32(2):164-171.

[10]NB/T 47013.10—2010,承压设备无损检测 第10部分:衍射时差法超声检测[S].

[11]赵扬.超声体波声压反射系数谱表征表面涂层研究[D].大连:大连理工大学,2009.

[12]ZHAO Y,LIN L,LI X M,et al.Simultaneous determination of the coating thickness and its longitudinal velocity by ultrasonic nondestructive method[J].NDT & E International,2010,43(7):579-585.