在役海洋石油平台风险分析与安全运行关键技术探讨

庄力健,陈学东,陈 炜,齐 杰

(合肥通用机械研究院,安徽合肥 230031)

0 引言

在资源短缺问题日益突出,陆上油气资源逐渐减少的今天,人类把目光投向了海洋。浩瀚的海洋蕴藏着极为丰富的油气资源,目前全球已有100多个国家在进行海上石油勘探。但是海洋平台结构复杂,体积庞大,造价昂贵,与陆地结构相比,所处的环境恶劣,承受着多种随时间和空间变化的随机荷载,如波浪、海流、风、潮汐、冰等荷载,同时还受到地震作用的威胁。同时,还要经受台风、风暴潮、海浪、海流等各种极端外部荷载因素同时作用的综合效应。在此环境条件下,腐蚀、海洋生物附着、材料老化、构件缺陷和机械损伤以及疲劳和裂纹扩展的损伤累积等不利因素都将导致平台以及其上装置设备的损坏,影响平台的服役安全度。

由于海洋平台空间有限,逃生困难,故一旦出现恶性事故,就会造成巨大的人员伤亡和不可估量的经济损失。

1988年,英国帕玻尔·阿尔法(Piper Alpha)平台发生爆炸,造成165人死亡,经济损失达30亿美元[1];1989年,美国墨西哥湾的 South Pass Block 60海洋平台发生工业爆炸和火灾,造成7人死亡,整个平台失效[2];2001年3月,巴西最大的、也是世界上最大的半浮动式海上油井平台P-36,爆炸和火灾后沉没,造成10人死亡,直接经济损失达4亿美元[3];2010年,美国墨西哥湾深海地平线平台发生大火,造成11人死亡,经济损失无可估量[4]。

海洋平台投资巨大,如何在保证经济效益的前提下又保障平台的安全,这就需要对海洋平台进行全面了解,以便掌握平台的安全状况。

基于此,笔者及相关人员对某作业区4个海洋平台进行了调研[5]。调研发现,目前,我国海上石油作业及其相关设施的建设尚属发展时期;海上石油设施的风险管理体系尚未建立;适用我国海上设施的风险评估技术更是缺乏;一些确保海洋平台长期、稳定、安全运行的技术问题急待研究解决。故开展我国在役海洋石油平台风险分析技术与安全运行关键技术研究具有重要的现实意义。

1 我国海洋石油平台现状及存在的问题

1.1 海洋平台在役压力容器定期检验无统一的法规可循

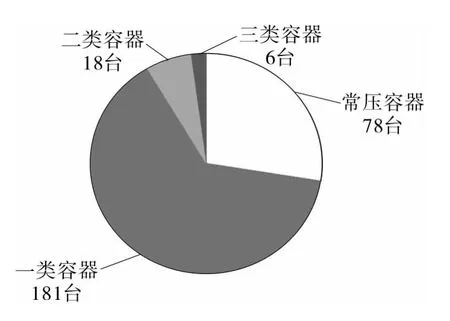

对近300台海洋平台压力容器(见图1)的运行状况进行了调研,发现压力容器原始资料严重缺失,压力容器资料分别散置于各个处理单元资料中,且缺乏相应的基础数据,如容器设计壁厚等。大部分容器自投产至今,除少量有在线测厚外,未进行过其他检测。与陆上压力容器相比,海洋平台压力容器虽然结构相对较简单,且工况较好,但仍存在着一定的安全隐患。海洋平台压力容器在长期服役之后,受海水中的氧化剂的腐蚀作用,普遍存在着腐蚀现象,一旦发生腐蚀失效,将会给人员以及生产带来巨大损害(单个钻井平台日停产损失将近200万美元)。

图1 所调研平台的容器数量

究其原因,是我国海洋平台压力容器定期检验无统一的法规可循,国家不同法规提出了不同要求。陆上压力容器的定期检验,依据《特种设备安全监察条例》(以下简称《条例》)和《固定式压力容器安全技术监察规程》(以下简称《固容规》)执行。针对海洋平台压力容器的定期检验,各国家部委颁布了不同的法规,原国家经贸委颁布了《海上固定平台安全规则》,国家安全生产监督管理总局颁布了《海洋石油安全生产规定》、《安全生产检测检验机构管理规定》,原能源部颁布了《海上石油天然气生产设施检验规定》,中国海洋石油总公司颁布了《海洋石油生产设施锅炉压力容器安全管理规则》。但对于海洋平台压力容器的定期检验,各法规中的要求则各不相同。《海上固定平台安全规则》第20.3.2.2.d节指出,压力容器的定期检验应按照劳动部颁发的《压力容器安全技术监察规程》中有关规定执行(现为国家质检总局于 2009年颁布的《固容规》)。国家安监总局于2006年颁布实施的《海洋石油安全生产规定》明确了海洋石油生产设施发证检验的制度,海洋平台压力容器定期检验必须按照该规定执行。《海上石油天然气生产设施检验规定》第八条要求油(气)生产设施发证检验应包括建造检验和作业中定期检验,但对于如何确定定期检验的检验周期并无明确规定。同样,《海洋石油生产设施锅炉压力容器安全管理规则》也未对压力容器的定期检验作出详细的规定。中国船级社制定的《海洋固定平台入级与建造规范》[6]仅在第二章指出,对各种机械、泵、管路、锅炉、受压容器等进行一般检查,此外无其他检验的要求。由于国家法规的不够明确,使得海洋平台压力容器在进行定期检验时难以确定定期检验要求。

1.2 海洋平台设备腐蚀检测及防护手段欠缺

在本次调研中发现,海洋平台上石油天然气设备缺乏有效的腐蚀检测及防护手段,各平台的海水、污水管线的腐蚀较严重,普遍存在着水管线泄漏,注水海管壁厚异常等问题,同时对于生物装置的定期监查规范以及海洋生物腐蚀的检测手段仍需进一步完善。

同一种金属材料,在海洋环境的腐蚀速率要比沙漠地区高出400~500倍[7]。海洋大气中的盐雾,环境温度和湿度、日光、海水的温度和流速、海水中的溶解氧及盐含量、海浪的冲击,漂浮物的撞击,海洋生物,海底土壤中的细菌等都可不同程度的引起钢结构的腐蚀。海洋平台长期处于上述恶劣的环境中,腐蚀是一个相当严重的问题。目前,针对钢结构的腐蚀方式,国内外均做了大量的研究[8-11]。但是对于海洋平台上的石油天然气设备所开展的相关研究较少。海洋平台上的石油天然气设备均在甲板支腿以上,在海洋大气中工作,长期遭受风吹、雨淋、日晒、海水盐雾的作用。大气中的海盐粒子使腐蚀加快,干燥表面与含盐的湿膜交替变换形成物理、化学和电化学作用影响金属腐蚀。另外,海上平台的海水管路和海水冷却系统还要受到海水腐蚀和海洋生物污损的双重危害[12]。目前防止海生物附着的方法主要有以下几种:采用防污涂料、施加液氯,电解防污、人工清除、加热法、超声波法等。防污方法不同,其防污效果和经济性等也不同,如防污涂料的防污期效短,小口径管道施工困难,对环境有污染;施加液氯运行费用高,对人体有毒害,且操作不安全等。电解防污技术是目前普遍使用的防污技术之一,具有技术成熟、安全可靠、管理方便、运行费用低等优点。海洋平台上一般采用电解海水制氯防污、电解铜-铝阳极法、电解氯-铜联合法等。到目前为止,电解海水制氯防污、电解氯-铜联合法、铜-铝防污技术是平台上应用比较成功的技术。但是由于海洋生物系统的复杂性,电解海水制氯装置存在设备组成复杂、投资大、管理要求高等缺点,故即使安装了防海生物装置,仍需定期进行检查,避免因操作、维护问题导致防海生物装置失效。

1.3 海洋平台安全联锁装置功能安全完整性评估技术缺失

通过对4个海洋平台(2个中心平台、2个钻井平台)联锁系统的调研发现,海洋石油平台安全联锁装置功能安全完整性评估技术缺失,因联锁误跳导致的停产事故频发,由此带来的停产损失非常巨大。同时被调研平台虽未发生因联锁系统无法执行安全功能(完整性不足)而引发的灾难性事故,但近年来,在海洋石油中,因联锁装置功能安全完整性不足导致的事故时有发生,如前文所述的英国帕玻尔·阿尔法(Piper Alpha)天然气生产平台爆炸事故,压缩机凝析油注入泵A的安全阀出现了异常,检修工人在将该泵停止之后,用一盲板法兰代替了该安全阀,但是相关联锁并未旁路。当凝析油注入泵B异常时,操作工习惯性的开启A泵,造成大量凝析油冲破盲板法兰大量外溢,遇火花起火爆炸;而巴西P-36平台爆炸事故,则由于应急排放罐超压时,相关联锁拒动作,导致该排放罐爆炸;美国墨西哥湾深海地平线平台事故,同样因相关联锁拒动作(井控装备在关键时刻没有发挥应有作用),导致发生强烈的井喷事故,天然气携带原油强烈喷出,平台充满油气并引发大火。通过本次调研,发现被调研海洋平台存在部分潜在的安全问题。

1.3.1 类似与巴西P-36平台的低压容器超压问题

在被调研海洋平台的油气水分离系统中,普遍存在着高低压系统。在对陆上石化装置进行安全完整性分析时发现,高低压系统普遍存在着串压问题。串压是指由于某种原因导致高压容器中的物料串入低压容器,而低压容器上安全泄放装置(安全阀、爆破片等)的排放能力小于安全泄放量,从而导致低压容器损坏,易燃易爆物泄漏,串压会使高低压系统发生灾难性事故。在高低压系统中,发现大量的仪表存在共用现象,即同一阀门,同时用于液位控制与联锁,存在较大的安全隐患。即当液位低低由该阀故障引起时,若仍将希望寄托在紧急情况下,阀门能正常关闭,显然是不切实际的。这亦不符合国际标准IEC 61511[13]的规定,该标准明确规定,对于SIL2及以上的联锁回路,必须确保联锁回路与控制回路实现隔离。

1.3.2 火炬系统可靠性问题

在对某平台进行调研过程中,火炬曾一度熄灭,废气直接排大气达3 h。同时,在对中心平台(CEP)的调研中发现,中心平台通过生产管汇系统接收了其他各个生产平台的油井产液,并进行油气水预分离处理后,由外输泵外输至陆地进行处理。随着海上石油平台数量的增加,更多的平台油井产液输送至相应的中心平台,但相应的火炬管网系统却没有跟上,致使生产中存在安全隐患,在调研中也发现关于紧急排放系统的资料缺失,存在着较大的安全隐患。

1.4 海洋平台结构疲劳损伤分析方法有待进一步研究

通过调研发现,因结构疲劳损伤导致海洋平台失效也是平台工作人员所担忧的问题之一。

海洋平台,通常都是一个大型的复杂装置,它由很多式样及材料各异的钢构件焊接而成,缺陷、裂纹在所难免。在长期复杂的海洋波浪环境载荷作用下,载荷历程和环境条件均十分复杂,基本上是随机性的,因此,它所涉及到的疲劳及安全性问题比起地面的其他结构来说更加突出。对于海上平台,某个重要结构发生疲劳断裂,将会带来巨大的灾难,如1980年3月,北海Ekofisk油田的“Alexander L.Kielland”号半潜式钻井平台因为一支腿的疲劳裂纹引起断裂,致使整座平台倾覆,导致122 人死亡[14]。

近几十年来,国内外针对管节点应力分析,开展了大量的研究工作[15-17],在考虑静、动力分析的基础上,也开展了对结构的疲劳断裂性能的研究[18-21]。有关管节点的疲劳研究工作主要是从理论与试验的基础上进行的。基本理论主要有:结合S—N曲线的疲劳损伤及寿命估算方法、断裂力学的方法以及考虑多种不确定因素的疲劳可靠性理论和方法。在试验研究方面,也有不少的成果,我国主要有中国船舶科学研究中心、上海交通大学等单位进行的一系列工作[22-23]。实践表明,大多数实际平台结构的破坏均是由于管接头承受交变波浪载荷引起的疲劳所产生。因此,需要对海洋波浪的随机性进行研究[23]。目前所提出的多数模型在预测构件疲劳损伤方面,在不同程度上均获得了成功。但是海洋平台是由成千上百个构件(含节点)组成的高次超静定结构系统,其中1个或少数构件疲劳失效,不一定会导致结构系统的整体失效。因此,海洋平台不仅需要预测其构件的疲劳寿命,还要预测平台整个系统的疲劳寿命。目前对平台整体寿命预测的研究较少,模型亦不完善。

1.5 海洋平台撞击载荷模拟力学模型仍需完善

在调研过程中,其中的一个平台遭受了护卫船的轻微撞击。碰撞是海上平台损伤的主要因素之一。

海洋平台长期在海上工作,环境条件恶劣,受碰事故时有发生。在发生碰撞事故后,可能会导致财产损失、环境污染和人员伤亡等严重后果。TEBBET[24]对世界上100起需要修理的海上平台损伤原因进行了分析,得出将近25%的海上平台损伤是由于碰撞引起的结论。在海洋工程中,绝大多数是钢质导管架固定式平台,在碰撞事故,如船与平台的碰撞、下落重物等的碰撞发生后,导致平台结构构件和整体抗力的衰减,严重影响了平台结构的安全度、耐久性和正常使用。如2002年8月,我国南海WEN131平台导管架结构在施工过程中受到大型起重铺管船的撞击,造成数百万元的经济损失[25]。

随着海洋平台数量的日益增多,海洋平台的碰撞问题已引起了国内外学者的关注。由于碰撞造成平台结构损伤及降低结构的剩余强度,对于海洋平台结构的设计及其使用有着重要的意义,这有助于确定平台结构抗碰撞能力及确定平台在使用期间是否有必要进行维修。碰撞过程是一个动力过程,涉及到许多复杂的不确定性的静、动力因素,如船舶与海洋平台结构的碰撞方式、碰撞的接触时间、桩-土-平台结构的相互作用、海洋环境载荷的作用等。目前尚无成熟的海洋平台撞击载荷模拟的力学模型,故在平台遭受撞击后,无法准确及时地给出平台受到撞击后,平台结构构件和管节点的损伤程度,无法快速地为制定合理可行的修理加固方案提供依据。

2 建议开展的研究内容

海洋平台的安全是影响到经济社会全局、关乎人民生命财产安全与国家发展的重大问题。一系列的海洋平台事故给海洋石油的安全敲响了警钟,也给海洋平台相关的安全技术发展带来了新的机遇。针对目前海洋平台现状及存在的问题,围绕着海洋平台安全这一核心主题,重新审视海洋平台现有的安全现状,查找现有海洋平台上的石油天然气设备存在的安全不足,开展在役海洋石油平台风险分析与安全运行关键技术的研究,在当前资源短缺问题日益突出,大力开发海洋石油的大背景下,具有必要性与紧迫性。故建议在对现有海洋石油安全保障技术进行深入分析与研究的基础上,吸收国外先进的评估技术成果,开展海洋石油安全技术研究。

(1)研究海上石油天然气设施定期检验方法,并形成指南,供国家制定相关法规参考。

欧美等发达国家针对海上石油天然气设施,已经建立了一套完备的检验体系用以确保安全。英国于1996年免除了发证检验制度,开始执行认证检验[26],其他国家也先后开始执行该检验体系[27-29]。我国至今仍采用发证检验制度,该制度往往导致海上石油天然气专业设备范围不清、设备检测覆盖率不够等问题[30]。故急需开展适合我国国情的海上石油天然气设施定期检验方法研究,并形成指南,供国家制定相关法规参考。

1)针对海上石油天然气设施的具体特点,开展海上石油天然气设施典型失效模式及检验技术研究,在此基础上,形成海上石油天然气设施定期检验方法。

2)在形成海上石油天然气设施定期检验方法技术的基础上,对海洋平台石油天然气设施定期检验法规进行研究,用形成的海上石油天然气设施定期检验方法来促进国家修订相关法规,统一管理海洋平台石油天然气设施的定期检验,以指导海洋平台石油天然气设施的定期检验。

(2)开展海洋平台结构物及海上石油天然气设施基于风险的检验(RBI)研究。

基于风险的检验技术(RBI)最早由挪威船级社(DNV)应用在海洋平台上[31],随后各发达国家纷纷开展该项工作,目前已广泛应用于海洋平台结构物及海上石油天然气设施的检验中,优化了检验与维修计划,大幅降低了设备的风险以及检维修费用[38]。但是到目前为此,国内检验检测机构尚未在海洋平台上开展相应的工作,故应针对海洋平台所处的风吹、雨淋、日晒、海水盐雾等海洋环境,尽快开展海洋平台结构物及海上石油天然气设施RBI工作基础方面的研究,建立海洋平台结构物及海上石油天然气设施失效模式、损伤机理及影响因素基础数据库。

(3)海洋石油平台安全联锁装置功能安全完整性评估技术研究。

1)提出专门针对海洋石油平台的安全联锁装置功能安全完整性评估技术;对海上石油平台中诸多的高低压系统进行功能安全完整性分析,对低压容器上的安全阀进行精确的流量校核;采用特殊的精确计算方法而不是正常工况下的管道压降计算方法[39](正常工况下管道压降计算方法夸大了流体在管道上的压降,对于正常设计时显得保守,但在对实际串压情况下显得偏不安全),对异常工况下的串压流量进行校核计算,以排除与巴西P-36平台类似的低压容器超压问题,消除安全隐患。

2)严格按照国际标准IEC 61511规定,对海上石油平台中所使用的联锁进行标准符合性检查,用功能安全完整性分析方法对存在的诸如执行机构(阀门)联锁与DCS共用等情况进行分析,以确定其是否存在安全隐患。

3)开发海上石油平台联锁系统可靠性计算方法,通过计算,对联锁系统进行优化,以解决部分联锁误跳车过高以及部分联锁安全保护能力不足等问题。防止类似与2010年美国墨西哥湾漏油事故的发生。

4)开展人因失效对安全保护系统的可靠性影响。从安全性角度来看,由于人为因素而诱发的事故已成为海洋平台最主要的事故源之一。如前文所述的美国墨西哥湾South Pass Block 60平台以及英国帕玻尔·阿尔法(Piper Alpha)天然气生产平台爆炸事故均是由操作失误引起。因此,如何预防与减少人因失效,是确保在役海洋平台安全运行所亟需解决的关键问题之一。有关人的可靠性方面的研究本身就属于探索性工作,有相当的难度,目前理论方面的研究较多,具体结合海洋平台的应用研究及资料较少。我国人因失效研究的发展比较晚,研究的单位和人员较少,没有相应的方法和经验可以借鉴。故如何在我国实际文化背景下,研究在役海洋平台中有关人因对安全系统影响具有重要意义。

5)对火炬系统的安全完整性分析方法进行研究。对火炬"长明灯"进行功能安全完整性等级(SIL)分析,以确认各平台火炬系统的功能安全完整性等级是否达到要求。建立火炬系统可压缩流体管网精确流量计算方法;开发可用于火炬系统流量计算分析的算法。

6)HIPPS系统的应用研究。高等级压力保护系统(HIPPS)在国内外的海上石油中已经广泛使用[34-37],但是在此次调研中,各平台管理人员尚不清楚其所属平台是否采用了该项技术,同时也未见到相应的档案资料。由于HIPPS系统是安全仪表系统(SIS)的一种特殊应用,因此HIPPS系统的功能安全完整性要求必须满足ISA S84[38]的要求。如已经采用了该系统,则应对功能安全完整性等级进行校验计算,如未采用,则可开展高等级压力保护系统(HIPPS)在国内的海洋石油平台中的应用研究;

(4)研究海洋平台结构疲劳损伤分析方法,海洋平台整体疲劳寿命预测方法。

1)研究包括北方冬天的冰载或南方夏天的台风载的海洋工程结构中交变应力,建立海洋工程结构疲劳可靠性分析中的应力范围长期分布模型。

2)针对海洋工程结构物,开展疲劳累积损伤理论的研究,到目前为止,累积损伤理论已有几十个公式,但目前在海洋工程中应用广泛的仍是比较简单和方便的Miner准则。其他一些损伤理论都有较大的局限性,只能在规定的条件下使用。但是Miner准则没有考虑应力之间的相互作用以及没有考虑低于疲劳极限下应力的影响等。故开展相应的累积损伤理论的研究,考虑应力加载次序及各种海况的疲劳累积损伤具有现实意义。

3)对适用于海洋工程结构物的循环本构模型进行研究,结合疲劳损伤理论,研究海洋平台结构的疲劳寿命,重点研究疲劳裂纹萌生及疲劳裂纹扩展阶段的寿命。

(5)研究海洋平台撞击载荷的模拟方法。

1)研究碰撞系统的力学模型,由于碰撞问题的复杂性,很难找到一个简单的解析模型来分析受撞元件的局部凹陷,故需对各种碰撞过程进行归类分析研究,建立相应的碰撞过程解析模型。

2)平台结构的撞击荷载数值分析计算方法研究;对撞击平台的载荷进行应力分析,建立平台结构在与船舶碰撞后的损伤程度的确定方法,对整体平台结构进行动力分析,得出考虑整体平台结构动力效应的最大撞击力的确定方法。同时为了能更加精确地模拟构件破坏形状,对荷载的分部情况进行分析研究,确定各种情况下最佳的载荷分部情况。

3 结语

海洋平台在国家海洋石油战略中发挥着极其重要的作用,为确保海洋石油平台的安全,保证生产正常运行,建议研发具有我国工程海洋环境特色的在役海洋石油平台风险分析与安全运行关键技术,从而为我国海洋油气资源的大规模开发利用保驾护航。

[1]KJELLÉN U.Adapting the application of risk analysis in offshore plat form design to new frame work conditions[J].Reliability Engineering and System Safety,1998,60:143-151.

[2]U.S.Department of the Interior Minerals Management Service Gulf of Mexico OCS Regional Office.Investigation of March 19,1989,Fire South Pass Block 60 Platforms B Lease OCS-G 1608[R].New Orleans,1990.

[3]Platform P-36 explosion and sinking ANP/DPC Investigation commission.Casualty of platform“P-36”-20 March 2001-Investigation Report[R].Rio de Janeiro,2001.

[4]BP incident investigation team.Deepwater Horizon Accident Investigation Report[S].London,2010.

[5]合肥通用机械研究院.中国海洋石油有限公司渤海分公司绥中作业区海洋平台调研报告[R].安徽合肥,2011.

[6]中国船级社.海洋固定平台入级与建造规范[S].北京:中国标准出版社,1992.

[7]王凤波,张爱恩.埕岛油田海上平台的防腐研究[J].中国海洋平台,2006,21(2):45-48.

[8]李爱贵,韩文礼,王雪莹,等.海洋平台防腐涂料的发展:回顾与展望[J].石油化工腐蚀与防护,2010,27(1):9-11.

[9]侯保荣.海洋环境腐蚀规律及控制技术[J].科学与管理,2004(5):7-8.

[10]Det norske veritas.Material Risk-ageing Offshore Installations[R].Hovik,2006.

[11]DENIS B,RANDY E,ANDREW H,et al.Corrosion in the Oil Industry[J].Oilfield Review,1994(4):4-18.

[12]侯辰光.海洋平台防海生物装置的应用[J].中国修船,2004,(6):35-36.

[13]IEC commission.IEC 61511 Part l:Functional safety-safety instrumented systems for the process industry sector-part1:Framework,definitions,system,hardware and software requirements[S].2003.

[14]Almar-Naess A,HAAGENSEN P J,LIAN B,et al.Kielland failure-metallurgical and fracture analysis[J].Journal of Energy Resources Technology,1984,106(1):24-31.

[15]CHAUDHURY G K,DOVER W D.Fatigue analysis of offshore platforms subject to sea wave loading[J].International Journal of Fatigue,1985,7(1):13-19.

[16]CARTEN H T,DOLAN T J.Cumulative fatigue damage[J].Proceedings of an international conference on fatigue metals,1956(2):235-246.

[17]陈伯真.海洋平台管节点应力分析研究工作展望[J].力学进展,1988,17(3):331-336.

[18]KAM J C P.Recent development in the fast corrosion fatigue analysis of offshore structures subject to random wave loading[J].International Journal of Fatigue,1990,12(6):458-468.

[19]KAM J C P,BIRKINSHAW M.Reliability-based fatigue and fracture mechanics assessment methodology for offshore structural components[J].International Journal of Fatigue,1994,16(3):183-192.

[20]JIAO Guoyang.A theoretical model for the prediction of fatigue under combined Gaussian and impact loads[J].International Journal of Fatigue,1995,17(3):215-219.

[21]WIRSCHING P H,TORNG T Y,MARTIN W S.Advanced fatigue reliability analysis[J].International Journal of Fatigue,1991,13(5):389-394.

[22]方华灿.海洋石油钢结构的疲劳寿命[M].北京:石油工业出版社,1990.

[23]胡毓仁,陈伯真.船舶及海洋工程结构疲劳可靠性分析[M].北京:人民交通出版社,1996.

[24]TEBBET I E.最近五年钢质平台的修理经验[C]//海上结构物检测、维护与修理技术文集第Ⅰ集.渤海石油海上工程公司,2000.

[25]龚顺风.海洋平台结构碰撞损伤及可靠性与疲劳寿命评估研究[D].杭州:浙江大学,2003.

[26]Health and Safety Executive.The Offshore Installations and Wells(Design and Construction,etc.)Regulations[S].Bootle,1996.

[27]Oljedirektoratet.Statoil ASA.Regulations Concerning Implementation and Use of Risk Analyses in the Petroleum Activities[R].Stavanger 1990.

[28]Department of Mineral and Energy Western Australia.Australian Safety Case Regime[S].Canberra,1996.

[29]Department of the interior minerals management service.oil and gas and sulphur operations in the outer continental shelf[S].Washington,1998.

[30]赵峰,聂炳林.海上专业设备检验检测中存在的几个问题及对策[J].石油工业技术监督,2011(4):42-43.

[31]REYNOLDS J T.The application of risk based inspection methodology in the petroleum and petrochemical industry[J].ASME PVP,1996,336:125-134.

[32]CHANG M K,CHANG R R,SHU C M,et al.Application of risk based inspection in refinery and processing piping[J].Journal of Loss Prevention in the Process Industries,2005,18(4-6):394-402.

[33]庄力健,朱建新,陈学东,等.石化装置串压问题及其安全完整性评估[J].石油化工设备,2011,40(4):20-24.

[34]冯传令,张峰,张恩俭.HIPPS在海洋石油工程中的应用研究[J].石油矿场机械,2007,36(5):94-97.

[35]郑晓彩.高完整性压力保护系统在NB35-2项目中的应用[J].中国修船,2008,21(增刊):57-59.

[36]Minerals Management Service.Evaluation of High Integrity Pressure Protection Systems[HIPPS][M].Houston,2010.

[37]THEOBELD M C.Subsea high integrity pressure protection systems for high pressure oil and gas developments[R].Houston:Offshore Technology Conference.1996.

[38]American National Standard.Application of Safety Instrumented Systems for the Process Industries,Research Triangle Park,NC:The instrumentations,Systems and Automation Society[S].Alexander,1996.