基于ADAMS和AMESim软件的舰艇某装置启闭建模及优化

赖浩凯,楼京俊,孙炯,祝勇

1 中国人民解放军92962部队,广东广州 510200

2 海军工程大学船舶振动噪声重点实验室,湖北武汉 430033

3 海军工程大学科研部,湖北武汉 430033

0 引 言

随着高新技术武器系统的发展,不具备隐身性能的舰艇将易于遭受攻击。由此,隐身性能已成为评价舰艇先进性的重要指标。当前,存在的问题是:当舰艇某装置在采用液压系统进行驱动(完全开启)时,其盖板会与止挡板发生碰撞并产生较大冲击噪声,从而对舰艇隐身性能造成严重影响。

针对上述问题,周志才等[1]通过建立舰艇某装置启闭数学模型来研究其机械结构,并基于结构优化来降低该装置的启闭噪声。但是,其缺陷在于噪声降幅有限,且无法对已列装使用的装置进行改进。胡名玺等[2]通过在装置启闭时的止挡位置处增设橡胶抗冲垫来降低噪声,这样虽有一定降幅,但也不能从根本上解决装置在开启时出现噪声过大的问题,且橡胶垫在复杂环境下寿命有限,需经常进行检查与更换,故会增加使用人员的工作量。谢地等[3]基于液压马达的转速控制来实现对液压系统进行控制,从而降低装置在启闭时发出的噪声。但是,该方案也无法实现对恒压源下的液压系统进行控制。基于此,本文拟采用ADAMS和AMESim软件来建立舰艇某装置的启闭模型,并计算其在开启时所受到的冲击力和冲击加速度。同时,在此基础上还对恒压源的液压系统进行优化,以减小该装置在开启时所受到的冲击力[4-6],进而为降低其冲击噪声提供一种思路。

1 装置启闭建模

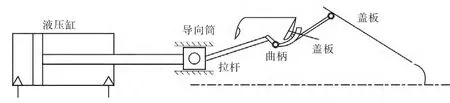

图1为舰艇某装置启闭结构原理图,液压缸活塞主要通过拉杆和导向筒转动曲柄,曲柄花键端套在花键轴上部的花键上,另一端则用销柱与拉杆相连,且拉杆后部与导向活塞相连。由于曲柄和拉杆的这种关系,使得导向活塞的前后运动变成了花键轴与转臂的转动,从而可驱动盖板进行开启或关闭。舰艇某装置开启可视为一个由液压缸控制的四连杆机构,其中盖板为处于开启与关闭状态下舰艇某装置在Solidworks软件中的模型,如图2所示。

图1 装置启闭结构原理图Fig.1 Schematic diagram of the opening and closing device on ship

图2 装置启闭时,在Solidworks软件中的建模Fig.2 Model of the opening and closing device based on Solidworks software

ADAMS作为经典运动学仿真软件,主要用于进行动力学分析[7];而AMESim则是常用的液压仿真软件,主要用于液压系统建模与优化[8]。现在,通过采用ADAMS软件对系统进行动力学分析,然后在AMESim软件上实现液压系统优化。并且,在仿真过程中应将AMESim软件作为主控软件,以实现数据交换[9]。

1)在Solidworks软件中建立舰艇某装置在启闭时,其运动机构各零部件的模型。然后,将其parasolid格式的图形文件导入到ADAMS软件中。

2)设置各部件的质量和材料参数,添加相应的铰链约束以及滑动约束和驱动,并完成舰艇某装置在启闭时的运动机构装配。首先,设置仿真平台相应的输入输出参数,在ADAMS软件中调用control模块,并新建2个变量Mea.F和Mea.A。其中,Mea.F为ADAMS的输入变量,代表液压缸作用在连杆上的力;Mea.A为ADAMS的输出变量,代表盖板开启时的角速度。然后,通过Adams/Controls Plant Export输出 3个文件,即“.inf”,“.adm”和“.cmd”。这3个文件分别为:AMESim中的导入接口模块的导入文件、控制数据文件和命令程序。通过AMESim软件将可识别“*.inf”文件用于建立ADAMS软件与AMESim软件的接口,以用于下一步导入在AMESim软件中生成的机液联仿模块[10]。

3)根据液压控制系统原理图,并利用AMESim软件建立液压系统仿真模型,如图3所示。首先,导入上一步ADAMS软件生成的“*.inf”文件。然后,在导入过程中,可以从弹出的common按钮区内看到接口模块的名称、仿真步长、动态分析等信息,并在仿真模式中选择连续模式。最后,将接口模块中的输入变量与AMESim中的相关部件连接,从而完成模型创建。

图3 液压系统在AMESim软件中的建模Fig.3 Model of hydraulic system based on AMESim software

2 仿 真

在进行液压系统优化之前,首先需要验证模型的正确性。舰艇某装置在启闭时,其液压系统采用压力为8 MPa的恒压泵,液压缸工作面积为20 cm2,其零部件中的盖板质量为200 kg,盖板旋转半径为0.76 m。开启过程中,盖板顶端初始速度为0,切线加速度为0.2g(g为重力加速度),持续时间0.4 s。根据实际工况对模型进行仿真,选取流量为400 cm3/s的定量泵,旁通压力8 MPa,盖板开启阻力2 kN,开启阻尼2000 N·s/m,液压缸行程1.5 m,碰撞接触刚度1.7×108N·m,碰撞指数1.5,最大阻尼系数3×105N·s/m,切入深度0.1 mm,来计算开启过程中盖板的切线加速度以及碰撞时止挡板处的冲击力,其中仿真时间设定为18 s,仿真步长0.01 s。

图4为盖板切向加速度试验结果与仿真结果的对比,其中A为加速度,图中可以看出,11.5 s处该装置的盖板与止挡板发生碰撞。试验冲击加速度5.2g,仿真冲击加速度6.2g,误差19.2%。

图4 盖板切线加速度试验结果与仿真结果对比Fig.4 Comparison of tangential acceleration response at cover board which obtained by measurement and simulation

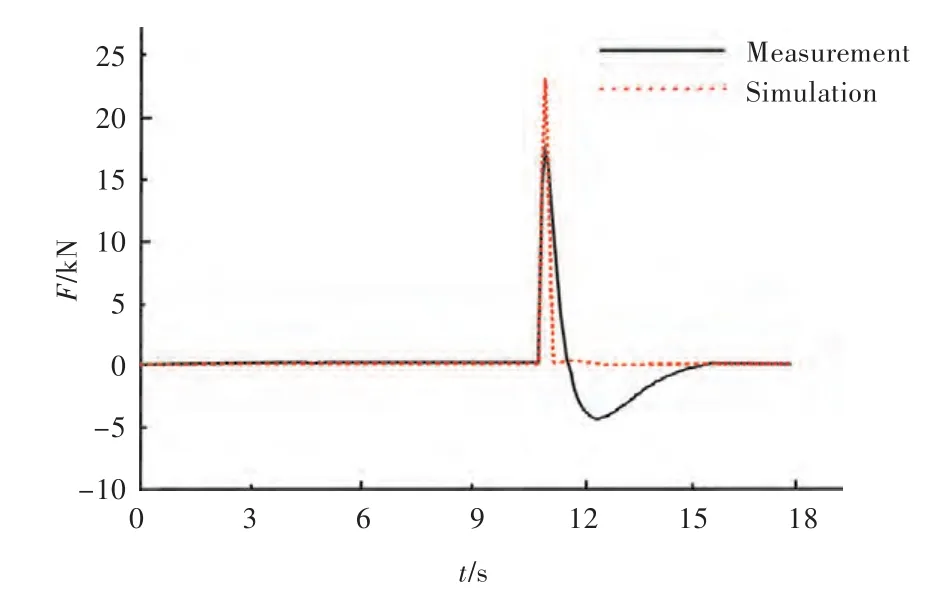

图5为止挡板处的冲击力试验结果与仿真结果的对比,图中可以看出,该装置的盖板与止挡板发生碰撞时产生的冲击力时间历程图曲线基本一致。试验冲击力17.7 kN,仿真冲击力22.1 kN,误差24.8%。由于碰撞过程复杂,模型中微小的参数变化都会引起结果改变,30%以内的误差在正常范围内。因此,基于ADAMS和AMESim软件建立的舰艇某装置启闭模型与参数选择是正确的,可以基于该模型开展相关改进和优化设计。

图5 止挡板处的冲击力试验结果与仿真结果对比Fig.5 Comparison of impact force response at stripper backing plate which obtained by measurement and simulation

3 液压控制系统优化

舰艇某装置开启时噪声过大是因为冲击力过大造成的,而冲击力则是由盖板碰撞止挡板造成的。由此可知,若能降低盖板碰撞前的速度,就能降低开启噪声。但必须注意的是,在实际使用中该装置的开启时间是有规定的,必须在规定时间内完成开启操作。

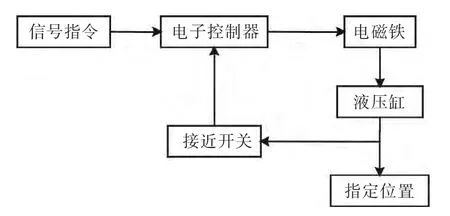

原液压系统仅能简单实现盖板的开启和关闭,并不能控制盖板开启过程中的速度,其控制方案如图6所示。

图6 原液压系统控制方案Fig.6 Original hydraulic system control method

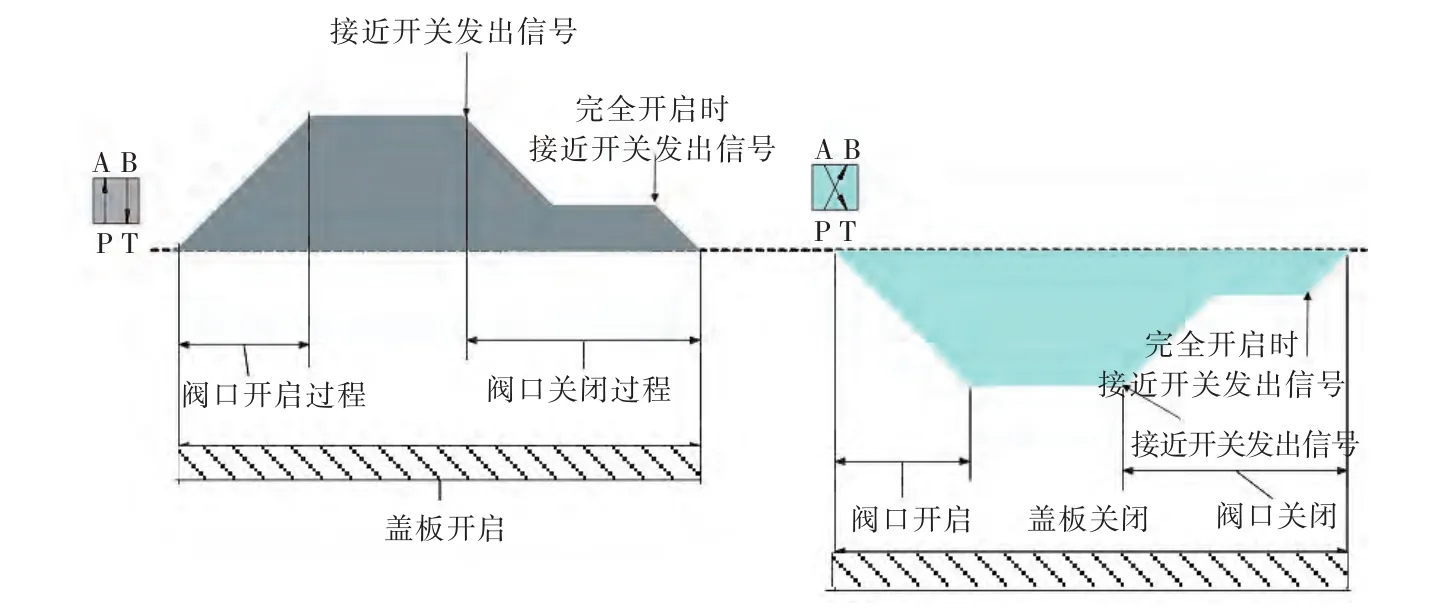

设计一套基于接近开关的控制系统,控制原理如图7所示。将原液压系统中的电磁换向阀更换为无冲击电磁换向阀,并在液压推杆机构的机械定位点和定位点前安装接近开关,改进后控制方案如图8所示。当盖板与止挡板接近时,接近开关向电控系统发出信号,控制换向阀阀口减小,当阀口减小到一定程度后需保持该开度。当推杆到达最大行程,即盖板与止挡板碰撞时,将触发另一个接近开关,控制电磁换向阀完全关闭。

图7 改进后液压系统控制原理Fig.7 Improved hydraulic system control theory

图8 改进后液压系统控制方案Fig.8 Improved hydraulic system control method

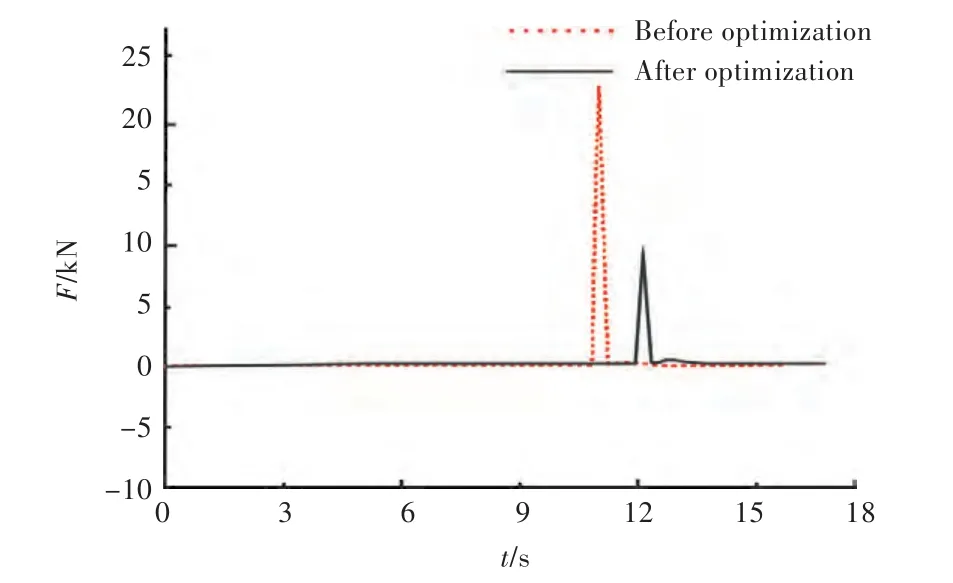

对改进后的液压系统进行仿真,选取接近开关安装于拉杆移动到最大行程前的15 cm处,无冲击电磁换向阀完全开启到闭合的时间设定为1 s,减小后的阀口开度设置为原开度的1/3。通过仿真模型对比来优化前后的盖板切线加速度和止挡板处冲击力,以检验实际控制效果,优化前后仿真数据如图9和图10所示。

图9 优化前后盖板切线加速度对比Fig.9 Comparison of tangential acceleration reponse at cover board before and after optimization

图10 优化前后止挡板冲击力对比Fig.10 Comparison of impact force at stripper backing plate before and after optimization

由仿真结果可以看出,通过对电磁阀进行控制,总时长增加了1.2 s,可满足装置的时间开启要求。但是,其最大冲击加速度降低了58.1%(从6.2g降低至2.6g),最大冲击力降低了60.1%(从22.1 kN降低至9.6 kN)。因此,碰撞产生的冲击噪声过大问题可以得到改善。

4 结 语

采用液压系统驱动的舰艇某装置在完全开启时,其盖板会与止挡板发生碰撞,并产生过大的冲击噪声。针对该问题,本文采用ADAMS和AMESim软件联合建立该装置的启闭模型,计算其盖板与止挡板碰撞时所受到的冲击加速度和冲击力,并将仿真结果与试验结果进行对比(其中,冲击加速度误差19.2%,冲击力误差24.8%),以验证模型的准确性。然后,在此基础上利用无冲击电磁换向阀对原液压系统进行改进。仿真分析结果表明:在不影响装置正常启闭的前提下,采用此方法可明显降低该装置在开启时所受到的冲击加速度和冲击力,其中,最大冲击加速度降低了58.1%,最大冲击力降低了60.1%。因此,冲击噪声过大问题得到有效解决。

[1]周志才,吴新跃,谢最伟.基于ADAMS/Insight的某传动机构参数优化[J].机械工程师,2011(6):64-67.ZHOU Zhicai,WU Xinyue,XIE Zuiwei.Parameters optimization of transmission mechanism based on ADAMS/Insight[J].Mechanical Engineer,2011(6):64-67.

[2]胡名玺,高万玉,杜振杰,等.基于ANSYS的高阻尼橡胶缓冲系统设计[J].机械设计与制造,2005(12):38-40.HU Mingxi,GAO Wanyu,DU Zhenjie,et al.Design cushion system of high damp rubber based on ANSYS[J].Machinery Design&Manufacture,2005(12):38-40.

[3]谢地,权龙.基于ADAMS和AMEsim的装载机联合仿真[J].矿山机械,2011,39(10):27-32.XIE Di,QUAN Long.Combined simulation of loader based on ADAMS and AMEsim[J].Mining and Processing Equipment,2011,39(10):27-32.

[4]梁利华,宁继鹏,史洪宇.基于AMESim与ADAMS联合仿真技术的减摇鳍液压系统仿真研究[J].机床与液压,2009,37(8):200-202.LIANG Lihua,NING Jipeng,SHI Hongyu.Simulation research of fin stabilizer hydraulic system based on AMESim and ADAMS co-simulation[J].Machine Tool and Hydraulics,2009,37(8):200-202.

[5]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.

[6]付永领,祁晓野.AMEsim系统建模和仿真——从入门到精通[M].北京:北京航空航天大学出版社,2006.

[7]江玲玲,张俊俊.基于AMESim与Matlab/Simulink联合仿真技术的接口与应用研究[J].机床与液压,2008,36(1):148-149.JIANG Lingling,ZHANG Junjun.Interface and application research united simulation technique based on AMESim and Matlab/Simnlink[J].Machine Tool and Hydraulics,2008,36(1):148-149.

[8]DE CUYPER J,FURMANN M,KADING D,et al.Vehicle dynamics with LMS virtual lab motion[J].Vehicle System Dynamics,2007,45(Supp1):199-206.

[9]MURRENHOFF H.Systematic approach to the control of hydrostatic drives[J].Proceeding of the lnstitution of Mechanical Engineers,Part I∶Journal of System and Cortrol Engineering,1999,213(5)∶333-347.

[10]梁利华.液压传动与电液伺服系统[M].哈尔滨:哈尔滨工程大学出版社,2005.