原位生成TaB2颗粒增强镍基复合涂层的组织与耐磨性

王振廷,范景欣,高红明,胡 磊

(黑龙江科技大学材料科学与工程学院,哈尔滨150022)

原位生成TaB2颗粒增强镍基复合涂层的组织与耐磨性

王振廷,范景欣,高红明,胡 磊

(黑龙江科技大学材料科学与工程学院,哈尔滨150022)

以Ta粉、B粉和Ni60A粉为原料,利用氩弧熔覆技术在Q235钢基体表面制备原位生成TaB2颗粒以增强Ni基复合涂层。通过金相显微镜、扫描电镜、X射线衍射仪、显微硬度计以及摩擦磨损试验机对复合涂层的显微组织、物相、显微硬度以及涂层耐磨性进行分析研究。结果表明,镍基复合涂层形成良好,没有气孔和裂纹等缺陷,涂层与基体呈现良好的冶金结合。熔覆层由原位生成的TaB2颗粒相、Fe-Cr相及Cr7C3相组成。TaB2颗粒弥散分布在基体上,氩弧熔覆涂层的平均显微硬度达到11.50 GPa,比基体Q235钢提高约4倍。在室温干滑动磨损条件下,该熔覆涂层的耐磨性比基体提高约12倍。

氩弧熔覆;原位生成TaB2;复合涂层;耐磨性

收稿日期: 2013-12-20

基金项目:江苏省大型工程装备检测与控制重点实验室项目( JSKLEDC201201)

第一作者简介:王振廷( 1965-),男,黑龙江省鸡西人,教授,博士,研究方向:材料表面改性,E-mail: wangzt2002@163.com。

由于设备运转速度的加快,许多工件和设备被磨损的速度也随之加快[1]。每年由摩擦磨损造成的经济损失也是十分惊人的,约占国民经济总支出的4%。因此,磨损及耐磨材料的研究一直是人们关注的热点[2]。近年来,利用激光熔覆、等离子熔覆、感应熔覆、氧乙炔熔覆及氩弧熔覆等技术,可以制备满足高耐磨性要求的颗粒增强金属基复合涂层。其中,原位生成颗粒增强相是金属基体中原位形核、长大的相,避免了与基体不相容的问题。它与基体是冶金结合,界面结合强度高,界面干净,热力学稳定,增强颗粒细小并弥散分布[3-4],由此改善了材料的表面性能。目前,原位生成颗粒增强相是国内外研究的热点,作为增强相的原位生成颗粒有TiC、ZrC、VC、ZrB2、TiB2、TiN等[5-8]。笔者研究的增强相TaB2的熔点为3 040℃,硬度为24. 5 GPa,可用作高温材料和耐磨材料。氩弧熔覆技术操作比较方便,灵活性比较高,同时还能起到氩气保护的作用,成本费用也比较低[9-10]。关于氩弧熔覆技术制备原位生成TaB2颗粒增强镍基复合涂层的研究还未见报道。文中在基材Q235钢的表面,利用氩弧熔覆技术制备原位生成TaB2颗粒增强镍基的复合涂层。

1实验

1. 1 实验材料及涂层制备

实验选用Q235钢作为基体材料,其尺寸为40 mm× 10 mm×10 mm。实验前将试样待涂敷面用砂轮及砂纸打磨除去锈迹,然后用超声波加丙酮清洗干净。实验熔覆粉末选用Ta粉、B粉和Ni60A粉,其中Ta粉和B粉w均为99. 9%,Ni60A粉的化学成分为( w,%) C: 0. 8~1. 0; Si: 3. 5~5. 5; B: 3.0~3. 5; Cr: 15.0~17.0; Fe:<13.0;剩余为Ni。粉末的平均粒度为15 μm,按照Ni60A粉占总质量的50%、Ta粉和B粉占总质量的50%的比例调配粉末。将混合粉末置于容器中搅拌均匀,加入少量的水玻璃,混合调制好的粉末涂敷在清洗干净的Q235钢试样表面。涂层的厚度约为1. 0 mm,自然干燥24 h,放入RT3-15-9型电炉中经70℃烘干2 h,然后使用MW3000型数字式焊接机进行氩弧熔覆,制备熔覆涂层。其工艺参数为:熔覆电流180 A,氩气流量12 L/min,熔覆速度4 mm/s。熔敷后降至室温,得到熔敷层试样。

1. 2 实验设备及方法

试样由线切割机沿垂直于熔覆方向切割,其横断面用砂纸打磨并抛光,用体积分数为2%硝酸+ 8%氢氟酸+90%水的混合溶液对其进行腐蚀,在光学金相显微镜和MX2600型扫描电子显微镜( SEM)下观察涂层的组织形貌和显微结构。D/MAX2000 型X射线衍射仪( XRD)用于物相分析,MHV2000型显微硬度计测试试样沿层深方向的硬度分布(载荷1. 95 N,保载时间10 s)。利用MMS-2A摩擦磨损试验机测量在相同时间内基体及涂层的摩擦磨损性能,对磨试样采用经淬火态的GGr15钢环,法向载荷150 N,转速200 r/min,时间2 h,然后用电子天平称量试样的磨损量。

2结果与分析

2. 1 熔覆涂层的显微组织

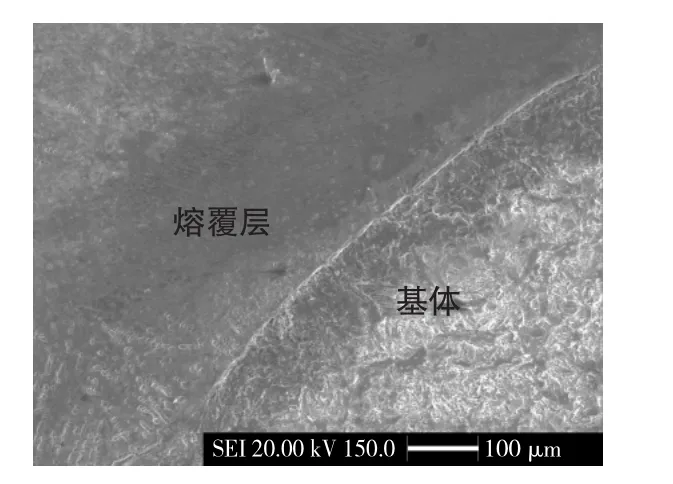

图1 为熔覆涂层与基体的界面组织形貌。由图1可见,氩弧熔覆试样的横截面有三部分,即熔覆区、结合区和基体。熔覆区没有气孔和裂纹等缺陷。基体与熔覆层在氩弧热源作用下,通过相互扩散形成了固熔结合层,因此在结合区看到了一条“白亮带”,表明熔覆区与基体是冶金结合[11]。

图1 熔覆涂层与基体的界面组织形貌Fig.1 Cladding coating and substrate interface type organization

2. 2熔覆层组织形貌及相组成

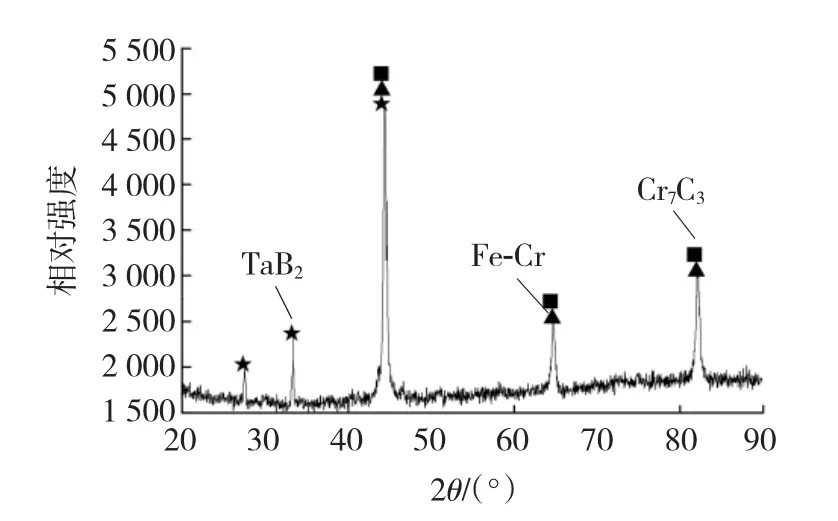

图2 为氩弧熔覆涂层的XRD图谱。由图2可见,氩弧熔覆复合涂层主要是由TaB2颗粒相、Fe-Cr相以及Cr7C3相组成。

图2 氩弧熔覆涂层的XRD图谱Fig.2 Argon arc cladding coating’s XRD spectrum

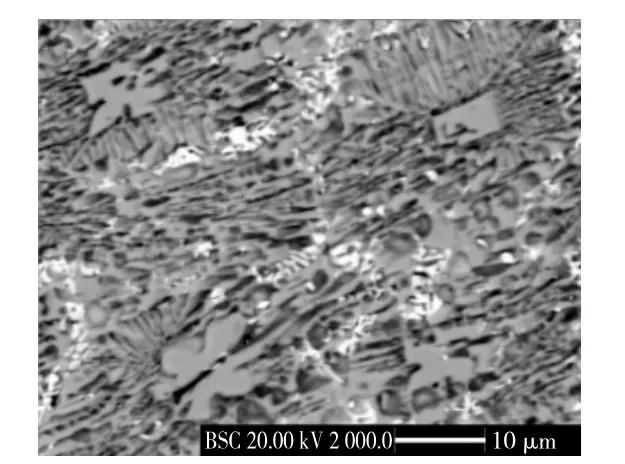

图3 为熔覆涂层的背散射组织形貌图。从图3中可以看出,有TaB2颗粒生成,而且弥散分布在基体上,有些TaB2颗粒汇聚到一起,呈线条状、树枝状或者块状,同时也有碳化物析出。

图3 熔覆涂层的背散射照片Fig.3 Back scattering photo of cladding coating

2. 3熔覆层的显微硬度及耐磨性

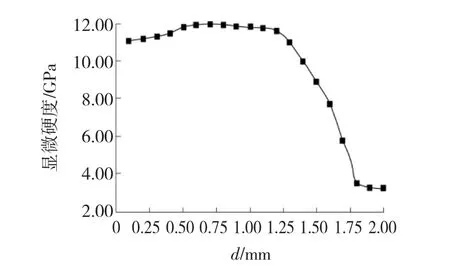

图4 为氩弧熔覆涂层的显微硬度分布曲线。由图4可见,熔覆层的表面显微硬度先是比较平稳的,随着距涂层表面距离的增大,显微硬度呈下降趋势。熔覆层最高显微硬度12.00 GPa左右,比基体Q235钢提高约4倍。这主要是熔覆层中弥散分布的TaB2颗粒和碳化物,起到第二相强化、弥散强化及固溶强化的作用[12]。

图4 氩弧熔覆涂层的显微硬度分布曲线Fig.4 Argon arc cladding coating microhardness curve

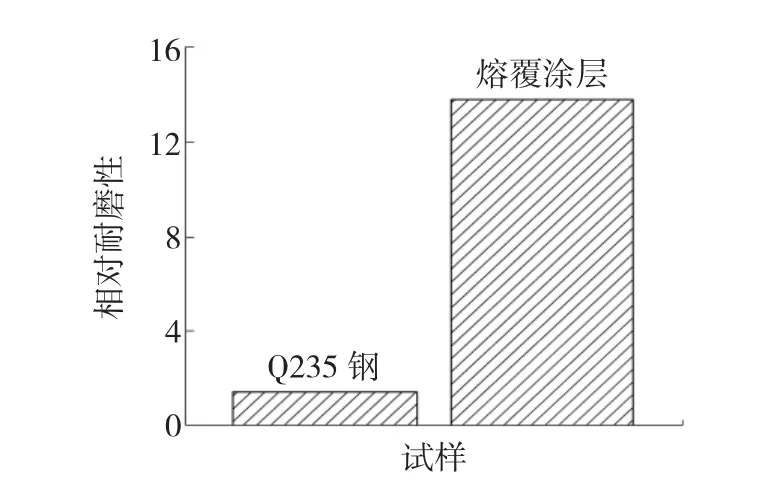

图5 为在相同载荷和相同时间下Q235钢和熔覆涂层的相对耐磨性。

图5 涂层和Q235钢的相对耐磨性Fig.5 Relative wear resistance of coating and Q235 steel

从图5中可以看出,氩弧熔覆原位生成TaB2颗粒增强镍基复合涂层的耐磨性是基体的13倍左右。这主要是因为该涂层中弥散分布的TaB2颗粒和碳化物,使涂层的显微硬度明显提高了,而硬度直接影响材料的耐磨性。

3结论

( 1)以Ta粉、B粉和Ni60A粉为原料,利用氩弧熔覆技术在Q235钢基体表面制备原位生成TaB2颗粒增强Ni基复合涂层。

( 2)熔覆涂层相组成为TaB2颗粒相、Fe-Cr相及Cr7C3相。

( 3)熔覆涂层的平均显微硬度达到11.50 GPa,比基体提高约4倍。在室温干滑动磨损实验条件下,涂层的耐磨性比基体提高约12倍。

[1] 郭国林,张 娜,王俊杰,等.Q235钢氩弧熔覆铁基合金涂层的耐磨性研究[J].铸造技术,2012,33( 6) : 674-676.

[2] 王振廷,周晓辉.氩弧熔敷原位自生TiC-TiB2/Fe复合涂层组织与磨损性能的研究[J].稀有金属材料与工程,2009,38 ( S1) : 155-158.

[3]王振廷,陈丽丽.氩弧熔覆WC + Ni3Si/Ni基复合涂层的组织与耐磨性[J].金属热处理,2008,33( 10) : 53-57.

[4] 王文丽,晁明举,王东升,等.原位生成TaC颗粒增强镍基激光熔覆层[J].中国激光,2007,34( 2) : 277-278.

[5] 张现虎,晁明举,梁二军,等.激光熔覆原位生成TiC-ZrC颗粒增强镍基复合涂层[J].中国激光,2009,36( 4) : 998-999.

[6] 杨 宁,吴 芳,晁明举.原位生成VC颗粒增强镍基涂层的热力学分析[J].热加工工艺,2010,39( 24) : 160-162.

[7] 王振廷,周立文.氩弧熔覆原位自生ZrC-ZrB2颗粒增强金属基涂层的组织与性能[J].中国表面工程,2011,24( 3) : 74-77.

[8] 王振廷,丁元柱,梁 刚.钛合金表面氩弧熔覆原位合成TiB2-TiN涂层组织及耐磨性能[J].焊接学报,2011,32 ( 12) : 105-108.

[9] XU X Y,LIU W J,IHONG M L,et al.Direct laser fabricated in situ TiC particulate reinforced Ni30Al20Fe intermetallic matrix composite[J].Journal of Materials Science,2004,39( 13) : 4289-4293.[10] 王永东,王振廷,张海军,等.氩弧熔覆Ti-C-WC增强镍基复合涂层组织和性能分析[J].焊接学报,2010,31( 10) : 47-49.

[11] 李江鸿,张红波,熊 翔,等.C/C复合材料表面TaC涂层的制备和生成机制[J].稀有金属材料与工程,2009,38 ( 3) : 496-499.

[12]杨胶溪,闫 婷,刘华东,等.激光熔覆WC-Ni基超硬梯度复合涂层的组织与性能[J].金属热处理,2009,34( 11) : 5-9.

(编辑 晁晓筠)

Microstructure and wear resistance of in-situ synthesis TaB2particles reinforced Ni matrix composite coating

WANG Zhenting,FAN Jingxin,GAO Hongming,HU Lei

( School of Materials Science&Engineering,Heilongjiang University of Science&Technology,Harbin 150022,China)

This paper is concerned with an in-situ synthesis of TaB2particles reinforced Ni matrix composite coating on steel Q235 substrate,using Ta powder,B powder and Ni60A powder as raw material and applying argon arc cladding technology.The analysis of the microstructure,the phase composition,the micro hardness,and wear resistance of the composite coating by metallographic micro-scope,scanning electron microscope( SEM),X-ray diffraction( XRD),micro-hardness tester,and friction wear testing machine shows that the reinforced Ni matrix composite coating has a better formation,free from porosity and crack,demonstrating a better metallurgical bonding between the substrate and the coating.The cladding layers are composed of in-situ TaB2particle phase,Fe-Cr phase and Cr7C3phase.TaB2particles are dispersed in the matrix in such a way that argon arc cladding coating affords an average micro hardness of up to 11.50 GPa,four times higher that of steel Q235 substrate.Exposed to the condition of room temperature dry sliding wear,cladding coating exhibits the wear resistance 12 times higher than that of steel Q235 substrate.

argon arc cladding; in-situ synthesis TaB2; composite coating;wear resistance

10. 3969/j.issn.2095-7262. 2014. 01. 015

TG174

2095-7262( 2014) 01-0067-03

A