新安矿深部软岩巷道大变形特征及原因

孙晓明,王 冬,王 聪

( 1.深部岩土力学与地下工程国家重点实验室,北京100083; 2.中国矿业大学力学与建筑工程学院,北京100083)

新安矿深部软岩巷道大变形特征及原因

收稿日期: 2013-11-07

基金项目:国家自然科学基金重点项目( 51134005) ;国家自然科学基金面上项目( 51374214) ;教育部新世纪优秀人才支持计划项目( NCET-07-0800) ;中央高校基本科研业务费专项资金项目( 2009QL03)

第一作者简介:孙晓明( 1970-),男,山东省泰安人,教授,博士,博士生导师,研究方向:岩土工程和软岩工程力学,E-mail: xiaoming-s@ 263.net。

孙晓明1,2,王 冬1,2,王 聪1,2

( 1.深部岩土力学与地下工程国家重点实验室,北京100083; 2.中国矿业大学力学与建筑工程学院,北京100083)

新安煤矿是在建矿井,煤系地层属中生代地层。巷道埋深达1 000 m,不仅应力高,地质构造复杂,而且煤层顶底板以泥质岩石为主,含膨胀性矿物,岩石松散破碎、强度低。巷道开挖后,出现严重底臌、折帮和顶沉等非线性大变形破坏现象。运用工程地质学、软岩工程力学、黏土矿物学等多学科理论,采用工程地质调研、室内实验研究相结合的手段,对新安矿回风石门软岩巷道的变形破坏特征及其原因进行深入研究。研究认为:深部软岩巷道所处地质环境和围岩特征是产生非对称变形破坏的客观原因;普通支护的局限性是造成大变形破坏的主观原因。应该有针对性地采用有效支护方式,实现围岩与支护体在强度、刚度和结构变形三方面的耦合,有效控制变形,保证巷道稳定。该研究为下一步有针对性地进行支护设计提供了理论依据和指导性建议。

深部;软岩巷道;破坏机理;大变形

0引言

新安煤矿位于甘肃省境内,新安煤矿+ 535 m回风石门设计长度1 000 m,已施工750 m,该巷道的软岩问题突出,在掘进过程中受向斜影响较严重,均出现了顶板下沉、底臌和两帮移近、收缩等大变形现象。采用多种传统普通支护方式,但支护效果不明显。经过多次返修后,在较短的时间内又出现大变形破坏现象,底臌仍然严重,混凝土开裂,锚杆锚索失效。每米巷道的返修成本近10万元,很大程度上增加了企业的成本支出,严重影响了企业的正常生产进度,也制约了煤矿的正式投产。深部软岩巷道在复杂地质条件的作用下,巷道围岩变形强烈,变形量大,围岩大变形严重影响锚杆支护的有效使用,给支护带来很大困难[1-5]。笔者通过现场工程地质调查、室内实验和理论分析等手段对+ 535 m回风石门软岩巷道的大变形破坏特征进行总结,分析巷道的大变形破坏机理,为下一步有针对性地支护设计提供依据和建议。

1 工程概况

巷道位于+ 535 m水平,巷道所在的岩层与垂直巷道走向和水平巷道的走向均存在一定倾角,约10°,岩石强度低,巷道开挖后,围岩和空气中的水分子发生作用,容易风化、软化、裂隙化,强度随着暴露的时间而降低[6-7]。已施工巷道均出现严重的顶板下沉、帮缩和底臌等问题,顶板下沉呈现出较大的非对称特征,两帮出现上折或者下折现象,巷道底臌最大量高达1 800 mm,围岩的混凝土喷层剥落开裂,部分支护材料(锚杆、锚索)被拉出或拉断造成支护失效。巷道掘进过程中主要揭露了细砂岩和泥岩,回风石门岩层柱状图见图1。

图1 回风石门岩层柱状图Fig.1 Stratum histogram of return air roadway

2大变形破坏特征

2. 1以底臌为主的非对称特征

新安煤矿软岩巷道底板岩性主要为泥岩和砂质泥岩,含有大量膨胀性矿物,暴露浸水后,强度软化特性明显,岩层特殊的地质条件导致巷道底臌严重。加之巷道底板水沟常有工程积水和顶板岩层淋水,岩石遇水体积膨胀,加剧了巷道底臌。回风石门附近的巷道布置比较密集,在掘进和返修时,易受动荷载的影响,底臌量也随之加大。因巷道底臌量具有明显的时间效应,巷道底板岩体将持续流变[8-10]。由于底板岩层在施工完成后长期遭水浸泡,所以施工两个月后,巷道发生严重底臌,巷道反复卧底四次。底臌在巷道变形中占据很大比例,底臌严重,底板破坏范围占巷道1/2左右,且呈现出不对称变形特征。巷道底臌量平均达到1 500~1 800 mm,见图2a。

2. 2顶底板呈现非对称收缩特征

巷道表面位移的变形,经历三个阶段,从加速变形发展到缓慢减速,进而发展到以一定恒定速度变形,围岩达到稳定状态需要的时间较长,围岩与支护体共同作用的强度低于所受到的载荷。巷道开挖后,顶板部位的竖直向应力陡降为零,巷道受水平方向较强的侧向挤压作用,导致倾斜岩层顶板发生剪切破坏[11-12]。顶板左肩处出现明显破碎状剥落,部分下沉区域呈现兜状,且顶板岩层发生显著错动位移和向内挤压,见图2b。

2. 3帮部变形呈现非对称内挤错位特征

帮部变形是该矿软岩巷道变形破坏的一个重要特点。围岩裂隙发育,岩体较破碎,大量膨胀性较强的伊/蒙混层在开挖暴露后,岩体发生持续性流变。在复杂应力影响下,位于岩层间的软弱结构面处,当帮部与岩层夹角为锐角时,出现向下错位滑动或内挤,当夹角为钝角时,出现向上错位滑动或内挤[13]。两帮变形多为非对称内挤和错位,最大挤出量达1 200 mm,见图2c。

2. 4支护材料大量失效呈现力学破坏特征

由于传统锚杆、锚索支护力低,巷道中出现大量拉出、拉断等失效现象,见图2d。巷道的非对称变形加剧了支护材料折断、剪断现象,部分托盘与杆体脱离,部分锚杆、锚索嵌入岩壁,钢筋网与托盘连接部分多处被崩断,导致钢筋网失去作用。锚杆、锚索、金属网等支护材料的破坏特点表明,支护材料难以承受巷道围岩的非对称大变形破坏,呈现出巷道围岩和支护材料在变形刚度和强度上不协调的特征。

图2 巷道大变形破坏现象Fig.2 Failure phenomena of large deformation of roadway

3大变形破坏原因分析

3. 1 围岩矿物成分

根据新安煤矿+535 m回风石门所取岩石样品作的物化实验和微观实验,可以作以下分析:

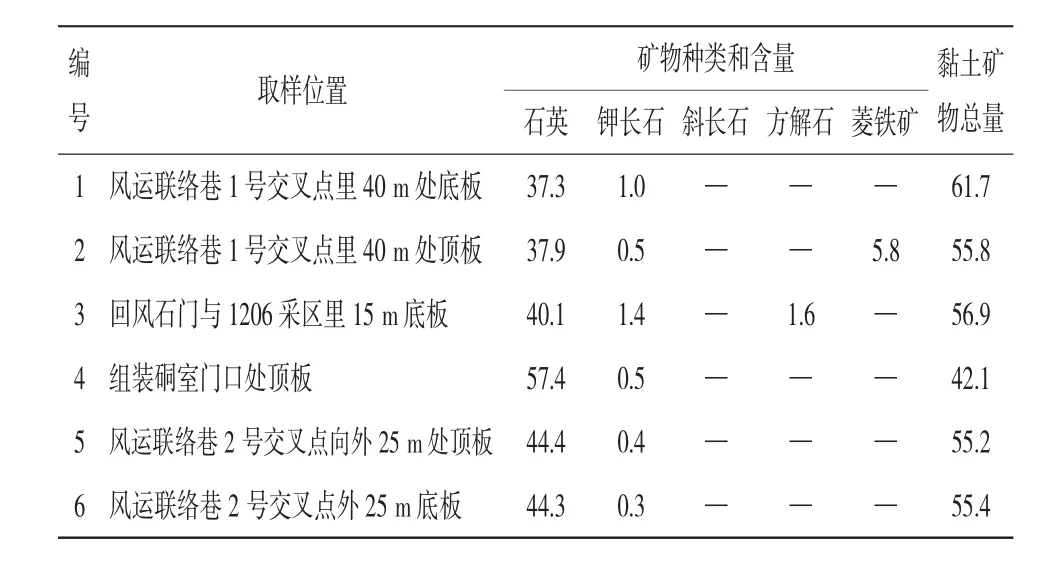

( 1)样品的全岩矿物X射线衍射分析实验结果见表1。黏土矿物和石英是样品的主要矿物成分。其中,黏土矿物总量平均含量为54. 5%,最大值达到61. 7%;石英的总量为37. 3%~57. 4%,平均含量为43. 6%。由此可知巷道围岩具有较大的膨胀性。

表1矿物X射线衍射全岩分析结果Table 1 Results of X-Ray diffraction of full rock mineral %

( 2)样品的黏土矿物X射线衍射分析实验结果见表2。样品中所含黏土矿物主要是以高岭石为主,其次为伊/蒙混层和伊利石等矿物。其中,高岭石总量平均值为44.0%,最大值为57%;伊/蒙混层的总量平均值为39. 6%,最大值为44%;伊利石的总量平均值为13. 8%,最大值为20%。由上述参数可知,这些岩石样品属膨胀性软岩,遇水后岩石更易软化,造成岩石强度变低,进而影响巷道围岩稳定性。

表2矿物X射线衍射黏土矿物分析结果Table 2 Results of X-Ray diffraction of clay mineral %

3. 2 围岩结构

围岩岩体结构对巷道稳定性也有较大的影响。宏观方面,巷道所处岩层裂隙比较发育,泥化、砂化严重,导致巷道大变形、难支护。泥化、砂化照片见图3。微观方面,利用电子显微技术对围岩的微观结构进行分析,微观结构扫描图片见图4。

图3 围岩泥化、砂化现象Fig.3 Argillization and desertification of surrounding rock

由图4可看出,高岭石或者伊蒙混层矿物在样品颗粒表面呈片状、无序混层排列,有的充填于微裂隙中。岩石中含有溶蚀孔、微裂隙,且较发育,连通性好,部分含有长石、方解石晶体等。

3. 3 应力场

3. 3. 1 自重应力的影响

随着巷道埋深的增大,巷道所受垂直应力和水平应力增大,巷道变形破坏差异较大[14]。文中回风石门埋深为750 m,自重应力18. 75 MPa,达到了软岩巷道的临界深度,表明巷道已进入高应力非线性大变形状态[15]。

3. 3. 2 构造应力的影响

新安煤矿+535 m回风石门巷道所处位置为北偏东45°,根据地应力实测资料,其最大主应力的方位角为66°,最大主应力与巷道的夹角约为21°,最大主应力方向处于回风石门巷道布置的不利位置。在构造应力的影响下,巷道出现顶板的非对称大变形。又因+535 m水平的主石门、回风石门和胶带运输石门三条巷道间距较小,应力场相互叠加,产生工程偏应力影响。围岩的应力差对巷道围岩的扩容也有一定的影响,一般情况,在构造应力显著的情况下,巷道两帮的破坏和底板的破坏较为显著。

3. 4 岩层倾角

当岩层结构和应力条件给定时,下肩顶部岩层稳定性主要取决于节理面的内聚力和内摩擦角[16]。在岩层结构面强度较低时,随着岩层倾角的增大,在钝角区域,帮角部位岩体的法向应力降低,剪切变形沿软弱面或剪切面发生,致使岩体在帮角部位发生沿滑移面方向的变形[17]。而且,该滑动导致顶角部位切向应力降低,致使滑移范围扩大,岩层抗弯能力较低,导致顶角处岩体发生挤压拉裂。

图4 岩石电镜扫描图片Fig.4 SEM pictures of surrounding rock

在结构面的影响下,在法向应力和结构面强度软弱时,巷道的上肩部成了最易失稳的关键部位[17-18],而下肩部巷道受结构面影响较弱,稳定程度较高。在岩性较差、支护体和围岩出现不耦合等情况时,易发生下肩部首先开裂破坏,造成顶板变形的不对称。

3. 5 支护措施

巷道前期掘进和返修支护过程中采用了多种支护形式,包括锚网喷支护、锚网索支护、钢筋混凝土支护等。但使用过的支护方式都未能对巷道变形控制得很好,巷道围岩变形量和速度都比较大,最终均以失败告终,出现网兜、锚杆(索)拉断、顶沉以及底臌等大变形现象。这反映出围岩和支护体并未在强度、刚度和结构变形三方面达到理想的耦合状态。分析如下:

( 1)普通支护难以适应软岩巷道大变形特征。以有代表性的锚网索支护方式为例,支护材料选用�22 mm螺纹钢锚杆、�18. 9 mm钢绞线锚索、金属网,支护断面为对称支护,但巷道变形却呈现出非对称性。该支护方式并没有将非对称变形作为重点进行加强支护,而是采用传统的普通均匀支护方式,导致易变形严重的部位承受集中荷载,使得支护材料不能充分发挥其应有的作用,个别部位的荷载集中将导致支护结构的失效。

( 2)普通的锚杆(索)延伸率太低,不能满足软岩巷道的大变形。由于围岩及软巷道围岩不可避免地要发生大变形,而普通螺纹钢锚杆和钢绞线锚索的延展性不能承受巷道的大变形,锚杆(索)被拉断现象频频发生,导致巷道发生冒顶、底臌等严重后果。

( 3)回风石门底板无支护是加重巷道失稳的主要原因之一。回风巷道由于承受较高的构造应力,两帮和顶板有支护而底板无支护,势必造成底板首先向巷道内部挤出,同时两帮角处围岩体发生塑性滑移,使得两帮收缩,继而顶板受挤而失稳。

4结论

( 1)回风石门大变形破坏问题突出,呈现以底臌、顶沉、全断面收缩、支护材料破坏等为代表的变形破坏特征。

( 2)深部软岩巷道所处的复杂地质环境(复杂应力场、采动影响等)和巷道围岩特征(矿物成分、岩体结构、岩层倾角、强膨胀、低强度等)是软岩巷道产生非对称大变形破坏的客观原因。

( 3)巷道采用的传统普通支护方式是巷道产生非对称大变形破坏的主观原因。普通支护的局限性、普通锚杆延伸率低、底板无支护等是造成该巷道大变形破坏的主要原因。

( 4)在系统分析巷道所处的地质环境和巷道围岩特性的基础上,必须采用现场、实验和理论多手段方法,有针对性地采取有效的支护方式,实现围岩与支护体在强度、刚度和结构变形三方面的耦合,可以有效控制围岩变形,保证巷道的稳定性。

[1]何满潮,景海河,孙晓明.软岩工程力学[M].北京:科学出版社,2002.

[2] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24( 16) : 2803-2813.

[3] 何满潮.深部的概念体系及工程评价指标[J].岩石力学与工程学报,2005,24( 16) : 2854-2858.

[4] 何满潮,王晓义,刘文涛,等.孔庄矿深部软岩巷道非对称变形数值模拟与控制对策研究[J].岩石力学与工程学报,2008,27( 4) : 673-678.

[5] 何满潮,孙晓明.中国煤矿软岩巷道工程支护设计与施工指南[M].北京:科学出版社,2004: 52-60.

[6] 何满潮,袁 越,王晓雷,等.新疆中生代复合型软岩大变形控制技术及其应用[J].岩石力学与工程学报,2013,32( 3) : 433-441.

[7] 孙晓明,何满潮.深部开采软岩巷道耦合支护数值模拟研究[J].中国矿业大学学报,2005,34( 2) : 166-169.

[8] 杨生彬,何满潮,刘文涛,等.底角锚杆在深部软岩巷道底臌控制中的机制及应用研究[J].岩石力学与工程学报,2008,27( 1) : 2913-2920.

[9] 何满潮,张国锋,王桂莲,等.深部煤巷底臌控制机制及应用研究[J].岩石力学与工程学报,2009,28( 1) : 2593-2598.

[10] 方新秋,赵俊杰,洪木银.深井破碎围岩巷道变形机理及控制研究[J].采矿与安全工程学报,2012,29( 1) : 1-7.

[11] 孙晓明,何满潮,杨晓杰.深部软岩巷道锚网索耦合支护非线性设计方法研究[J].岩土力学,2006,27( 7) : 1061-1065.

[12] 孙晓明,何满潮,冯增强.深部松软破碎煤层巷道锚网索支护技术研究[J].煤炭科学技术,2005,33( 3) : 47-50.

[13] 芮伟力,刘荣军.恒阻大变形锚杆软岩支护巷道中的应用[J].能源技术与管理,2012( 5) : 46-47.

[14] 齐 干,何满潮,刘文涛,等.深部顺槽巷道差异性变形破坏特征及原因研究[J].煤炭工程,2006( 11) : 65-68.

[15] 李占金.鹤煤五矿深部岩巷变形机理及控制对策研究[D].北京:中国矿业大学,2009.

[16] 孙晓明,张国锋,蔡 峰,等.深部倾斜岩层巷道非对称变形机制及控制对策[J].岩石力学与工程学报,2009,28 ( 6) : 1137-1143.

[17] 刘文涛,杨生彬,王晓义,等.深部复杂地质条件下矿井交岔点支护关键技术研究[J].探矿工程,2006( 11) : 54-57.

[18] 孙晓明,何满潮,张国锋,等.鹤壁五矿深部高应力软岩巷道破坏机理及对策[J].辽宁工程技术大学学报,2009,28 ( 3) : 393-396.

(编辑 徐 岩)

Research on features and causes of large deformation of deep soft rock roadway in Xin’an coal mine

SUN Xiaoming1,2,WANG Dong1,2,WANG Cong1,2

( 1.State Key Laboratory for Geomechanics&Deep Underground Engineering,Beijing 100083,China; 2.School of Mechanics&Civil Engineering,China University of Mining&Technology,Beijing 100083,China)

This paper is aimed at eliminating the problems resulting from the construction of Xin’an coal mine in the coal-bearing strata classified as the Mesozoic strata.These problems come from the complex geological structure and high stress occurring in depths of 1 000 m; the roof and floor of coal seams dominated by argillaceous rock containing swelling mineral; the surrounding rocks in loose and broken form and of lower intensity; and many destruction phenomena of non-linearity large deformation failure typical of the occurrence of serious floor heave,siding wall shrink and roof sinking due to excavation.The paper underscores an analysis of the features and causes of large deformation failure of soft rock return air roadway,using multidisciplinary theories,such as engineering geology,soft rock engineering mechanics,and clay mineralogy,coupled with many methods including engineering geomechanics analysis,indoor experimental research,and theoretical analysis.The study finds that the geological environment to which deep soft rock roadways are exposed and the characteristics of surrounding rocks objectively result in nonlinearity large deformation failure; the limitation of common support subjectively results in large deformation failure.Out of these arises the necessity of adopting an effective support pattern to achieve the coupling of surrounding rock and support body in intensity,stiffness,and structural deformation,to control the deformation,and to ensure the safety of the roadway.The finding may provide theoretical foundation and guidance for the next support design in Xin’an coal mine.

deep; soft rock roadway; failure mechanism;large deformation

10. 3969/j.issn.2095-7262. 2014. 01. 001

TD353

2095-7262( 2014) 01-0001-05

A