循环流化床锅炉脱硫系统改造技术探讨

汪 伟,郭凤波

( 内蒙古赤峰热电厂,内蒙古赤峰 024000)

0 引 言

赤峰热电厂四期供热扩建两台135 MW供热机组,配套2台440 t/h循环流化床锅炉。主要参数:过热器流量 440 t/h,过热蒸汽出口压力13.7 MPa,过热蒸汽温度 540℃,给水温度250℃,再热器流量359 t/h,再热蒸汽进口压力2.77 MPa,再热蒸汽出口温度540℃,再热汽进口温度326℃,再热蒸汽出口压力2.61 MPa。锅炉为自然循环、单锅筒、一次中间再热、平衡通风、全封闭式布置,全钢结构、燃煤、固态排渣、超高压循环流化床蒸汽锅炉,循环物料的分离采用绝热旋风分离器,锅炉采用支吊结合的固定方式,受热面采用全悬吊方式,空气预热器.分离器采用支撑结构,锅炉启动采用床下启动方式。

1 锅炉的主要结构

锅炉主要由炉膛、高温绝热分离器、自平衡“U”形回料阀和尾部对流烟道组成。燃烧室蒸发受热面采用膜式水冷壁,水循环采用单汽包、自然循环、单段蒸发系统。采用水冷布风板,大直径钟罩式风帽,具有布风均匀、防堵塞、防结焦和便于维修等优点。燃烧室内布置双面水冷壁来增加蒸发受热面。燃烧室内布置屏式Ⅱ级过热器和屏式热段再热器,以提高整个过热器系统和再热器系统的辐射传热特性,使锅炉过热汽温和再热器温具有良好的调节特性。

锅炉采用2个内径为8.08 m的高温绝热分离器,布置在燃烧室与尾部对流烟道之间,外壳由钢板制造,内衬绝热材料及耐磨耐火材料,分离器上部为圆筒形,下部为锥形。防磨绝热材料采用拉钩、抓钉、支架固定。

高温绝热分离器回料腿下布置一个非机械型回料阀,回料为自平衡式,流化密封风用高压风机单独供给。回料阀外壳由钢板制成,内衬绝热材料和耐磨耐火材料。耐磨材料和保温材料采用拉钩、抓钉和支架固定。以上三部分构成了循环流化床锅炉的核心部分——物料热循环回路,煤与石灰石在燃烧室内完成燃烧及脱硫反应,经过分离器净化过的烟气进入尾部烟道,尾部对流烟道中布置Ⅲ级、Ⅰ级过热器、冷段再热器、省煤器、空气预热器,过热蒸汽温度由在过热器之间布置的两级喷水减温器调节,减温喷水来自于给水泵出口,高加前,冷段再热器和热段再热器中间布置有一级喷水减温器,减温水来自于给水泵中间抽头,Ⅲ级、Ⅰ级过热器、冷段再热器,烟道采用的包墙过热器为膜式壁结构,省煤器、空气预热器烟道采用护板结构。为防止因炉内爆炸引起水冷壁和炉墙的破坏,燃烧室与尾部烟道包墙均采用水平绕带式刚性梁来防止内外压差作用造成的变形[1-2]。

锅炉设有膨胀中心,各部分烟气、物料的连接烟道之间设置性能优异的非金属膨胀节,解决由热位移引起的密封问题,各受热面穿墙部位均采用国外成熟的密封技术设计,确保锅炉的密闭性。钢构架采用高强螺栓连接,按7度地震裂度设计。锅炉采用支吊结合的固定方式,除分离器筒体、冷渣器和空气予热器为支撑结构外,其余均为悬吊结构[3-4]。

2 脱硫系统及存在的主要问题

2.1 脱硫系统

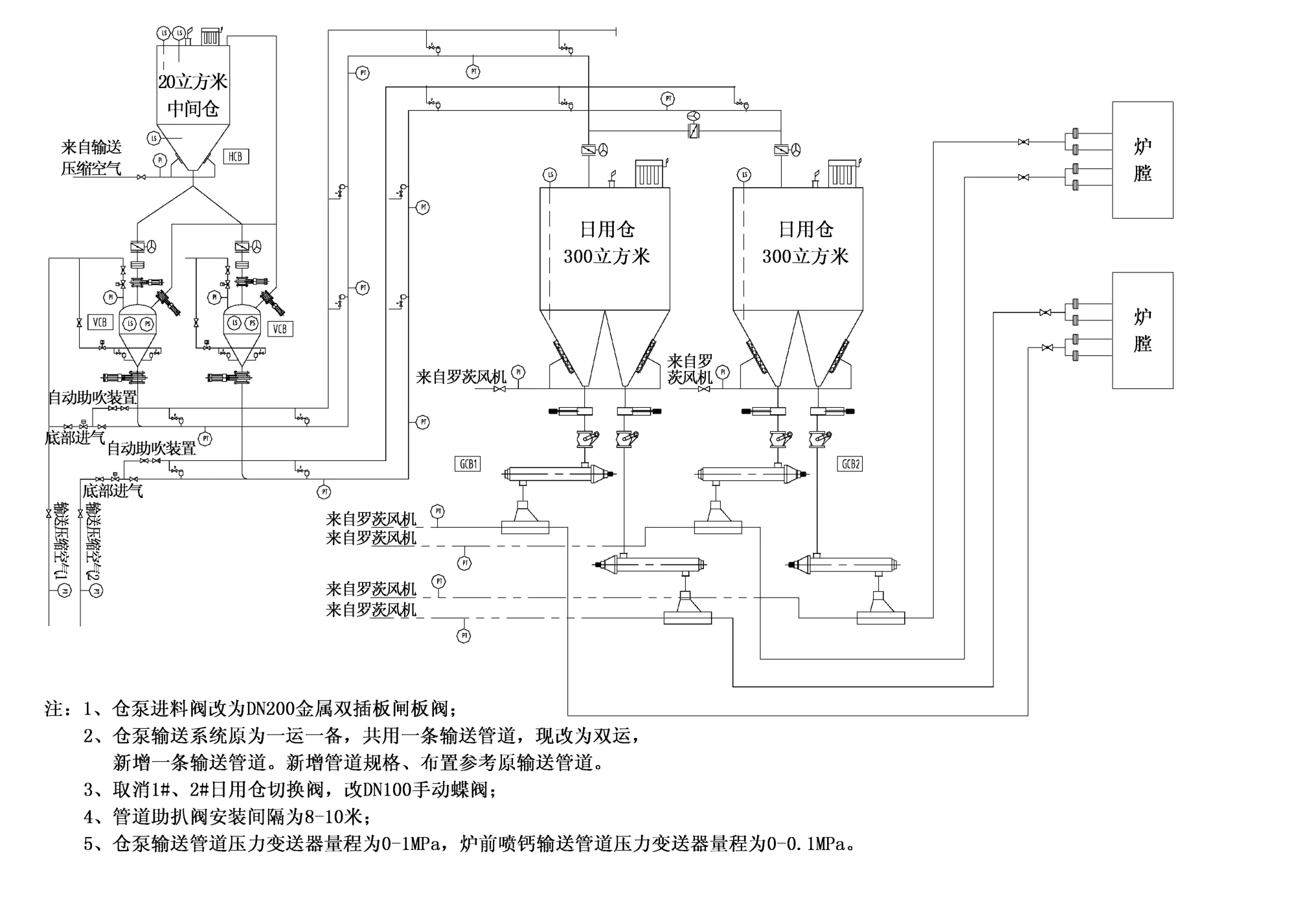

锅炉烟气脱硫采用炉内喷钙干法脱硫方式,将石灰石粉利用输送管道送入炉膛内燃烧。原设计石灰石输送系统由中间仓、日用仓、螺旋称重给料机、输送风机、助推器、输送管道等组成,设计输送能力10 t/h。石灰石罐车将石灰石粉打入中间仓,中间仓落料至下部仓泵,利用浓相气力输送原理,打入输送管道,输送管道沿程均装有助推器,助推气源采用压缩空气,压力0.6 MPa。管道输送至日用仓顶入口处,扬程40 m,进入日用仓,日用仓与原煤仓位于同一运转层。石灰石粉进入日用仓后,依靠自重到达螺旋称重给料机,给料机下部接二级输送管道,管道后部接入石灰石输送风,输送气源来自锅炉0 m布置的两台罗茨风机,流量30 m3/min,压头49 kPa。中间仓位于电除尘厂房南侧,设计容积20 m3,两台炉共用一个日用仓,中间仓设计容积300 m3,每台炉配备一个中间仓,与原煤仓位于同一平台,二级输送管道入口标高17 m。

2.2 存在的主要问题

这个厂1、2号机组脱硫为炉内石灰石干法脱硫,脱硫系统为沈阳远达环保公司系统设计及安装调试。系统自2007年投产以来,由于脱硫系统存在问题较多,虽经厂家多次整改,设备运行仍然不稳定,脱硫系统主要存在以下问题:

(1)系统复杂,石灰石粉需经过罐车、中间仓、仓泵、管道、日用仓、螺旋称重给料机、输送管道进入炉膛。

(2)日用仓设计容量小,仅为20 m3,罐车上料时经常造成仓顶压力释放阀动作,石灰石粉外漏,污染环境。且日用仓满后,需停止上料,待日用仓清空后继续上料,输送无连续性。

(3)一级输送管道沿程长,频繁堵管。垂直段扬程高,易堵管。

图1 改造前系统图

(4)二级输送系统螺旋给料机出力有限,单条线仅为3 t/h,且该型给料机易卡涩,轴承磨损频繁,故障率高,系统稳定性差。

(5)二级输送管道根据实际位置布置,布置复杂,弯头多,易堵管。

(6)由于燃用煤种含硫率为1.1%,高于设计煤种,锅炉石灰石系统设计给料量为4.4 t/h,系统给料量不能达到运行要求,不能满足国家第三时段400 mg/Nm3排放标准。

(7)机械给料机、电子秤经常发生卡住跳闸,密封式旋转给料机密封不严造成落料不畅,轴承损坏。

(8)锅炉运行床温过高,经常在930℃以上运行,已脱掉的二氧化硫发生二次还原反应,影响脱硫效率。

(9)燃用的石灰石粒度偏细,进入炉膛内石灰石未来得及反应就被烟气带走,增大了钙硫比。这些都严重影响脱硫设施的运行稳定和二氧化硫达标排放。

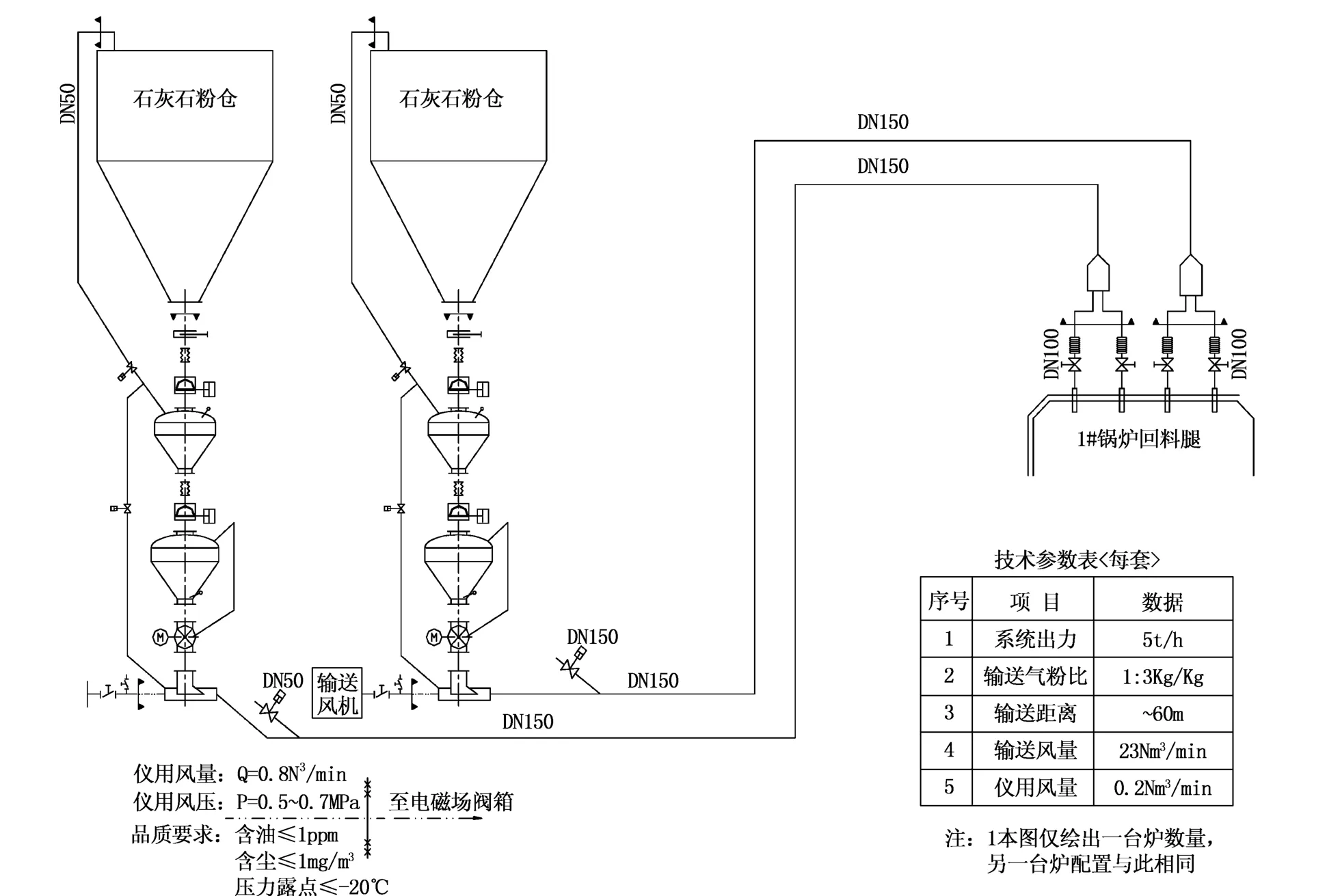

3 原因分析与解决方案

石灰石给料及输送系统按设计煤种钙硫比为2.0∶1,锅炉石灰石系统设计给料量为 4.4 t/h,石灰石给料量不能满足实际燃用煤种钙硫比的要求。我厂聘请了清华大学脱硫专家,先后针对实际燃用煤种进行校核计算,提出了满足实际燃用煤种石灰石给料量应增加到10 t/h,钙硫比提升到2.85%,床温控制在900℃左右,控制石灰石粒度在500 μm占70%左右的结论,需要对原设计石灰石输送及给料系统实施增容改造,以达到设计脱硫效率。为此,我厂聘请西安热工院设计,江苏纽普兰生产安装,于2010年10月完成了石灰石系统改造,石灰石给料系统改造为浓相气力输送系统,取消了易发生卡住的旋转给料机和电子秤,采用双缓冲罐,达到了气物充分混合,在输送相同物料条件下,大大降低了对输送压力要求。

3.1 改造方案

(1)中间仓至日用仓石灰石输送系统原设计为一套,石灰石输送系统管道设计管径不一致,整个管段有Ф108 mm、Ф133 mm,造成系统沿程阻力大,输送石灰石量只能达到10 t/h,石灰石量达不到要求。为此增加一套石灰石输送系统,并将原系统输送石灰石管路管全部改成Ф133 mm,改造后两套系统输送石灰石能力可达20 t/h。并在管道沿程每隔20 m加装一组助推器,解决了输送系统容量不足和堵管问题。

(2)取消中间仓,在一级上料管垂直段起点位置,安装新上料口,石灰石罐车直接由此上料。

(3)原系统以石灰石风机做为输送气源,存在风压小、风量不足的缺陷。现改为压缩空气做为输送汽源,保证了石灰石给料输送用气。由于罐车气泵压缩空气压头低,仅0.1 MPa,无法将石灰石粉送至47米高度,我们自厂内压缩空气母管处引一根 Φ57管道接入罐车,压缩空气压头0.65 MPa,管道沿程增加助推器数量,间隔3 m安装一个助推器,这样既满足上料需要,又解决了堵管问题。缺点是压缩空气用量增加。

(4)将日用仓间至锅炉给料系统由机械给料式改造为浓相气力输送式,并将设备容量由5 t/h增至15 t/h,给料量满足了运行要求。由于取消了易发生问题的给料机、电子秤和密封式旋转给料机,自改造完成至今设备系统运行基本稳定,脱硫效率达85%以上,二氧化硫排放浓度小于400 mg/Nm3。降低了运行操作量,检修维护量。

(5)原系统以石灰石风机做为输送气源,存在风压小、风量不足的缺陷。现二级系统输送风改为压缩空气,取消原石灰石输送风机,输送压力达 0.6 MPa。

(6)为保证物料流化性,我们在料斗气化风系统上又加装了电加热装置,气化风温度提高后,可有效的防止灰斗的石灰石粉受潮板结。

3.2 控制参数

(1)对石灰石粒度调整、试验,确定满足锅炉脱硫效率的石灰石粒度。经现场多次试验调整,在相同钙硫比条件下,燃用石灰石粒度在0.2 mm以下占至70%时,脱硫效率为81%,石灰石粒度在0.5 mm左右占70%时,脱硫效率为90%,最终确定石灰粒度为0.5 mm的占70%。

(2)购买石灰石的化验设备,对我厂化验人员进行石灰石化验培训,建立了石灰石接卸管理制度和石灰石取样、化验制度,做到了车车取样化验,对CaO含量,粒度不合格的及时与供应商沟通,要求其按要求供给,并对化验不合格的石灰石拒绝付款,从而保证了到厂石灰的质量满足要求。

(3)加强对锅炉床温调整,满足烟气脱硫要求。床温高于930℃即不利于脱硫,同时对锅炉安全运行也是一个严重威胁,通过播煤风由热一次风改为冷一次风的改造,降低了炉膛温度,现锅炉床温基本控制在920℃左右,减少了由于床温高已脱掉的二氧化硫发生二次还原反应,提高了烟气脱硫效率。

(4)加强在线监测数据管理,保证监测数据稳定达标。将烟气排放连续在线监测数据引入DCS控制系统,运行值班人员能够根据在线监测数据及时进行脱硫系统管理,调整脱硫剂的给料量,达到稳定脱硫的效果,同时,厂管理人员通过MIS系统能够对时时及历史曲线进行查看、监督,发现问题及时通知相关人员,促进了烟气稳定达标运行。

图2 改造后系统图

3.3 改造结果

通过上述治理改造,系统稳定性提高,出力也得到提高,根据烟气在线监测数据和市环境监测站监测数据,1、2号锅炉二氧化硫排放浓度在国家环保要求范围内,能够达到国家《火电厂大气污染物排放标准》的要求。

4 结束语

循环流化床锅炉脱硫系统存在的问题,主要是原系统投运初期,虽然起到了一些作用,但是随着国家环保要求的日趋严格,原设计已不能满足要求。通过技术人员的不断摸索改进,使得系统出力满足要求,烟气中SO2排放浓度符合要求,今后我厂将进一步探索减排新技术、新设备,分步骤、分阶段落实好减排工作,在注重经济效益的前提下更注重社会效益,不断促进企业发展与资源、环境相协调,努力打造资源节约型、环境友好型企业。

[1]陆春美,程世庆,王永征.循环流化床锅炉设备与运行[J].中国电力出版社,2003.

[2]殷宪芬.浅谈循环流化床锅炉的脱硫问题[J].山东煤炭科技,2003.

[3]韦定强.循环流化床锅炉脱硫技术与烟气脱硫技术经济分析[J].电力环境保护,2000.

[4]李志刚,孙丽萍,刘嘉新.热网监控系统的设计与实现[J].森林工程,2013,29(4):90 -95.