湍流传质技术在油页岩干馏装置脱硫的应用

何红梅,孙 峰

(1. 抚顺矿业集团工程技术研究中心,辽宁 抚顺113008; 2. 辽宁石油化工大学,辽宁 抚顺113001)

近年来国家以大力削减污染物排放总量作为大气污染防治的重点,但是,燃煤、燃油、燃气排放的大量烟尘、二氧化硫、氮氧化物等污染物仍会使城区空气严重污染。为此,对烟气净化设备就提出了更高的要求,如设备运行稳定,不堵塞,不结垢,效率高,运行费用低等。湍流传质技术在全国各地燃煤锅炉及工业窑炉烟气净化的工程应用中,能很好满足上述这些要求,效果良好,该技术是目前我国湿法除尘脱硫一体设备的典范,具有国际先进水平[1]。

1 油页岩干馏装置脱硫现状

每套油页岩干馏装置由干馏单元、加热单元和回收单元组成。每套加热单元由加热炉及附属设施组成,燃烧瓦斯在加热炉内燃烧后的烟气直接通过烟囱排放。为更好完成国家规定减排指标,需增加烟气除尘、脱硫设备,确保烟气中 SO2和粉尘达标排放。

1.1 烟气的特点分析

干馏工艺中加热炉为间歇蓄热式的供热设备,它的作用是将80 ℃低温干馏瓦斯加热到750 ℃后作为热载体供页岩干馏所需热量。因油品回收系统的效率问题,循环瓦斯仍然携带约20 g/Nm3页岩油,在加热炉蓄热和燃烧两个过程中,循环瓦斯所携带的页岩油先是吸附在蓄热格子砖上;然后部分页岩油又会解吸而随着燃烧的热烟气排放,因此,烟气中含油量平均约为900 mg/Nm3。这一点与焦化、电厂等行业所排放的烟气有区别。针对烟气含油的特点,必须对烟气进行除油、除尘预处理,避免烟气含油影响脱硫塔的脱硫效率。

1.2 传统脱硫设备的特点

干馏装置的烟气脱硫设施因烟气除油效果不好,使得脱硫液中含有大量页岩油及油泥,造成脱硫管线、脱硫塔内喷头堵塞。以及脱硫塔、泵等设备材质腐蚀等问题,常常使脱硫设施不能正常运行,且脱硫效率低下。

2 脱硫工艺流程及主要设备

脱硫工艺采用钠-钙双碱法,与传统脱硫工艺所采用的填料塔、喷淋塔、板式塔等脱硫塔设备不同,采用湍流式脱硫塔,塔内无喷头。同时在工艺中增加湍流式洗涤除油设备。

2.1 脱硫工艺简述

加热炉燃烧后的烟气进入湍流式洗涤除油塔,使洗涤水与烟气在湍流发生器中充分接触,使烟气中大部分油类物质和粉尘被水吸附洗涤。净化后的烟气进入湍流式脱硫塔,脱硫液与烟气中的二氧化硫反应实现烟气的净化。净化后的烟气经脱硫塔上部的高效气液分离器脱除水雾后,通过烟囱排放。进入水中的油类物质和粉尘经塔下循环水池沉降、浮油后,采用收油机将浮油收入储油池;而吸收二氧化硫后的脱硫吸收液自流进入混合再生池,与石灰浆液反应生成难溶的亚硫酸钙后进入沉淀池,在池中经鼓入的空气氧化成石膏,沉淀后用抓斗机捞出,上清液则返回清液池[2]。

2.2 脱硫工艺原理

2.2.1 脱硫反应

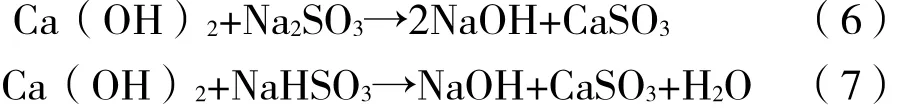

公式(1)为启动阶段 Na2CO3溶液吸收 SO2的反应,公式(2)为再生液pH=9时,NaOH溶液吸收SO2的主反应,公式(3)为溶液pH值为5~9较低时的主反应。

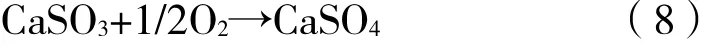

2.2.2 氧化过程

公式(5)为副反应。

2.2.3 再生过程

2.2.4 氧化过程

2.3 工艺流程

2.3.1 烟气流程

燃烧瓦斯→加热炉燃烧烟气→烟道出口→除油器→湍流过滤器→汽水分离器→引风机→进入烟道→烟囱→大气[3]。

2.3.2 循环水流程

循环水池→循环水泵→布水器→湍流过滤器→集水排水器→循环水池→再生池→渣水分离→排渣→抓斗机。

2.4 主要设备

主体设备有湍流式洗涤除油器、脱硫塔、除雾器。配套设备有循环水泵、搅拌器、布水器、再生泵等。除油器、脱硫塔为核心设备。其内部的关键设备为湍流过滤器,因此,脱硫塔也称湍流式传质塔[4]。

湍流式传质塔是通过塔底强力风机形成强大速度气流,改变流道的宽度和方向,增强气流的扩散能力形成湍流场,气液固三相进入湍流场被撞击分散,大大提高相间的接触面积:气、液、固比表面积。同时,基元间实现高速的表面更新,保持稳定高速的传质,这就大大提高了设备的分离、反应效率。因此,在湍流场中,液体的比表面积比传统的脱硫设备如喷淋塔、填料塔等的液体比表面积增加几十倍。

通常情况下,100 g 60 ℃的水最多可溶解60 g二氧化硫,按照双膜理论设计的喷淋塔、填料塔等,只能溶解0.004 g二氧化硫。而超强湍流传质除尘脱硫技术,可溶解4 g以上的二氧化硫。如此超强的溶解力,是脱除二氧化硫的关键所在。在这种超强传质情况下,小于5 µm的超细粉尘在气液比表面积大大增加的条件下,绝大部分都被捕捉,实现高效净化。此外,在除尘脱硫塔上方装有脱水器,能将烟气所携带的部分水进行脱除,经脱水后的烟气含湿量仅有2.79﹪。

3 湍流传质脱硫与传统脱硫的对比

为说明湍流传质脱硫技术的应用效果,在同样采用钠-钙双碱脱硫工艺的前提下,通过除油设备与脱硫设备均采用湍流传质塔,与传统的脱硫工艺中除油设备采用文丘里多管湿法除油器,脱硫设备采用多腔喷淋脱硫塔进行脱硫效果对比说明。对比情况见表1。

4 结 论

⑴干馏装置的烟气中含有大量的难以处理的轻质页岩油,传统脱硫技术中除油设备的除油效率不高,影响了后序脱硫工艺的脱硫效率。建议应对烟气中所含的页岩油进行监测分析,并采用高效湍流式除油塔进行脱油除尘,除油效率≥90%,有针对性的解决了这个问题[4]。

⑵湍流式脱硫塔为除尘脱硫一体,可处理含尘量多、二氧化硫浓度高的烟气操作弹性大,稳定性强。

⑶脱硫塔塔内不设喷头,无喷头堵塞现象。解决了脱硫液含油、含尘量较多,导致喷头、管线堵塞问题。

⑷针对设备、管线易腐蚀现象,改进脱硫设备的材质,除油塔、脱硫塔等设备全部采用不锈钢材质,循环泵等设备均采用高分子聚乙烯或耐磨聚氨酯作防腐之衬里,材质更加耐腐蚀,使用寿命更长。

⑸为解决引风机带水问题⑹。在脱硫塔内装有除雾装置有效实现了气液分离,确保排放烟气中的 含湿量<75 mg/Nm3。

表1 湍流传质脱硫技术与传统脱硫技术的主要指标对比表Table 1 The main indicators of turbulent mass transfer desulfurization technology and tradition desulphurization technology comparison table

综上所述,湍流传质脱硫技术设备先进,脱硫系统可用率高于98%,二氧化硫排放浓度低于150 mg/Nm3,脱硫效率≥95%; 烟尘排放浓度低于 50 mg/Nm3,是目前油母页岩干馏行业应用中最为先进、可靠的脱硫工艺。

[1]李明泽,黄建宁,孙连克.煤烟脱硫工艺简述[J].重型机械,2010(增2):93-95.

[2]黄建宁,李森林.运用冶金焦化生产技术开发油页岩炼制新工艺[J].重型机械,2009(4):12-15.

[3]蒲恩奇.大气污染治理工程[M].北京:高等教育出版社,1999:216-236.

[4]郝吉明,等.大气污染控制工程[M].北京:高等教育出版社,2010:324-3 70.

[5]李森林.新型页岩油回收工艺研究[J].陕西冶金,2008(1):41-44.