一种制造印制电路板的加成法新工艺

常 煜 杨振国

(复旦大学材料科学系,上海 200433)

1 背景

印制电路板(PCB)是电子元器件二级封装的载板,是电子工业最重要的部件之一。常规PCB的导电线路制造采用的是光刻腐蚀法(减成法),这种方法存在材料消耗高、生产工序多、废液排放大、环保压力重等诸多缺点[1][2]。我国作为世界PCB行业第一生产大国,其生产过程引起的浪费和污染是惊人的。十二五期间乃至将来,节能减排、增效降耗是我国工业生产和发展的主题,采用新工艺解决PCB生产中的浪费和污染问题已刻不容缓。现在发展中的较有潜力的替代方法有半加成法(Semi-Additive Process),全加成法(Full Additive Process),激光直接成型法(Laser Direct Structuring,LDS),印刷催化油墨配合化学镀法[3],印刷导电油墨或浆料法等[4]-[12]。这些新工艺在一定程度上解决了光刻腐蚀法的问题,但在性能、成本、工艺上仍存在缺陷。

半加成法是一种已经得到较广泛应用的替代工艺。半加成法相较于光刻腐蚀法减少了刻蚀液的消耗,但仍具有环境污染、图形电镀得到线路不均匀、工艺参数控制困难、对基板要求较高、挠性板制造困难等问题。所以,半加成法只是一种过渡工艺,PCB的制造仍要向加成法工艺发展。全加成法特指使用催化性基板加成制造PCB的工艺。全加成法不需要腐蚀铜箔,工艺简单,可以直接制造双面板。不过全加成法需要特制催化性基板,在基板中需要掺和加大量的催化金属,但是最后起到催化作用的只是极少部分,这个成本很高,而且线路性能与可靠性有待提高。LDS法是近年来发展的一种PCB的加成制造工艺,其主要应用在移动天线的制造上。LDS法工艺简单,导线粘附力强,可以实现3D线路图形制造。但是该工艺的缺点也十分明显:催化性基板成本过高;激光烧蚀系统复杂,设备成本高;线路精细度较低,线宽一般大于250 μm;无法应用在挠性PCB的制造中。直接印刷含有催化金属颗粒的油墨并使用化学镀使线路金属化是最有发展潜力的方法之一。此技术是国内厂商近年来最为关注的工艺之一。它是通过丝网印刷的方式在基板上印制含有催化金属的浆料,并采用化学镀铜的方式得到铜导线。但是此工艺目前并不成熟,线路电阻较大,粘附力较差,产品合格率低,而且,丝网印刷的精密度不高,还存在催化剂浪费较大的问题。直接印刷导电浆料或油墨也是一种已经得到应用的加成工艺。但是导电浆料最大的问题是电性能差,电阻率一般在10-3Ω·cm至10-5Ω·cm之间,难以满足高密度PCB导线的要求。纳米金属导电油墨是近年来研究的热点。此工艺使用喷墨或者凹版印刷的方式在基板上直接印刷出线路图形,通过烧结,使纳米颗粒融化成膜,获得致密的导电线路。但是纳米颗粒烧结温度一般大于200 ℃,无法应用在聚对苯二甲酸乙二醇酯(PET)等不耐热的塑料基材上。除此之外,非贵金属纳米颗粒极易被氧化,需要在惰性气体环境中进行制备与烧结,所以现在多使用纳米银为导电介质,这对于大规模、低成本电子设备的制造来说是无法承受的。

因此,我们课题组在近几年研究基础上[13]-[17],研发了一种印刷-吸附-催化(Patterning-Adsorption-Plating)加成法工艺来制造PCB。相较于光刻腐蚀法与半加成法,此加成工艺不需要对铜箔进行腐蚀,无材料浪费,减少环境污染。与全加成法和LDS法相比,本工艺适用于所有常规的硬质与挠性PCB的制造,使用常用的基板材料,避免了催化剂的浪费,设备简单,大大降低了生产成本;与印刷催化浆料配合化学镀法比较,本工艺制造的线路粘附力强,电性能更好;而与印刷导电浆料、纳米油墨方法比较,该工艺无需高温烧结,可应用于PET等玻璃化转变温度低的塑料基板上,所得到的导线电性能优良,达到了与块体铜一样的电阻。此外,本工艺还可以直接制造双面甚至多层PCB。

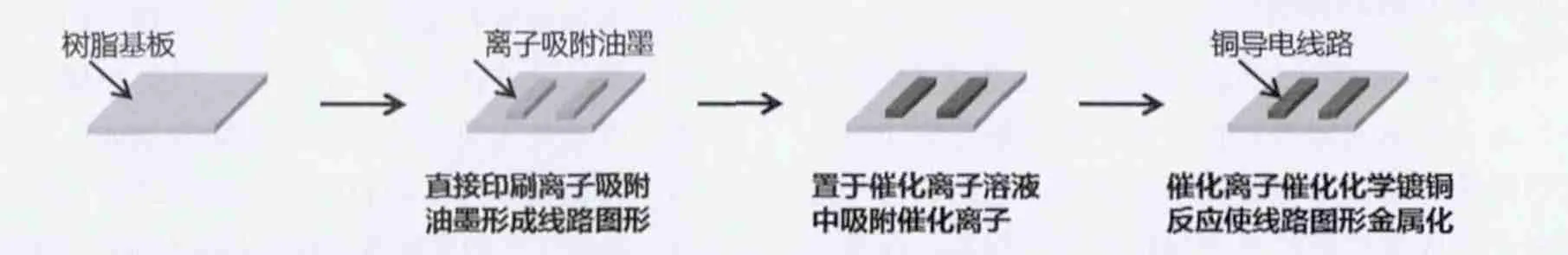

图1 印刷-吸附-催化加成法工艺制备单面PCB的流程

2 印刷-吸附-催化加成法工艺流程与性能参数

2.1 单面PCB制造流程

印刷-吸附-催化加成法工艺制备单面PCB的流程包括离子吸附油墨的印刷、催化离子的吸附和线路的金属化。首先,使用喷墨印刷、凹版印刷、丝网印刷或微接触印刷等方式,在基板上印制离子吸附油墨,形成所需的线路图形。常用基板均可使用,包括PET等不耐热基板,而且基板只需要简单预处理。线路印刷后,置于烘箱中,等油墨完全干燥后,在基板表面上形成了一层吸附层;再将线路图形置于催化离子溶液中,催化离子可以是氯钯酸根、氯铂酸根、氯金酸根、银离子等,催化离子与吸附层的特殊基团反应,随后被吸附至线路图形表面;取出后再用清水清洗、干燥,最后通过化学镀铜使线路金属化。其工艺流程见图1。

2.2 双面板PCB制造流程

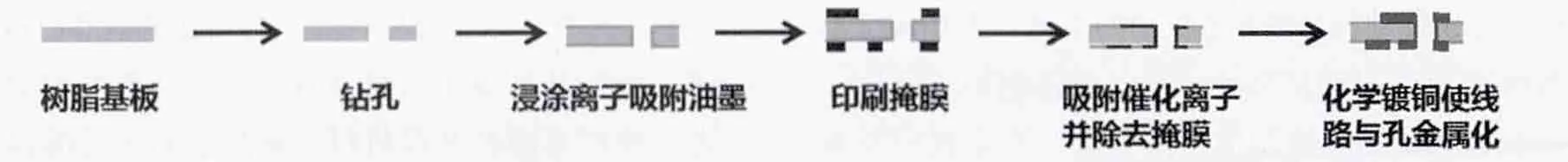

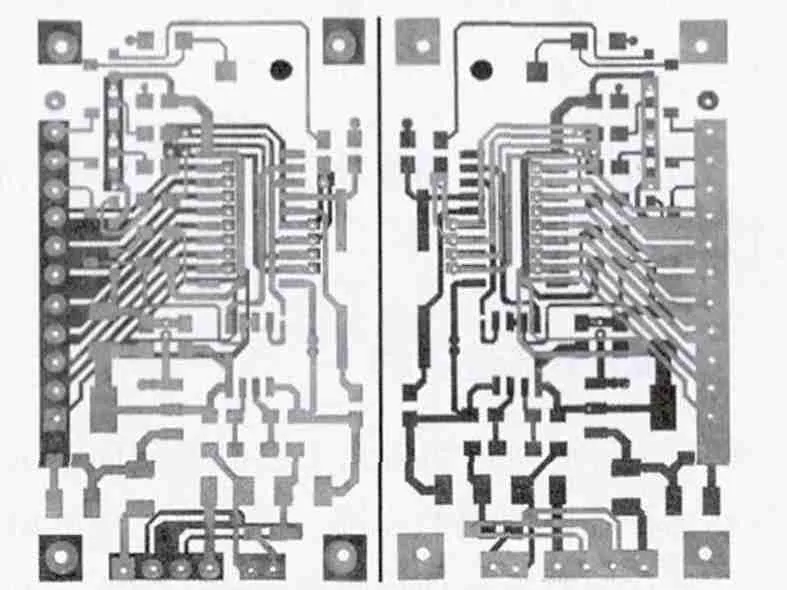

除了单面板之外,印刷-吸附-催化加成法工艺还可以用于直接制造双面PCB。具体流程如图2:在树脂基板上打孔,并通过处理使孔壁均匀无毛刺;将钻孔后的基板浸入离子吸附油墨中,使油墨均匀涂覆在基板表面与孔内壁上;加热烘干,使基板表面与孔内壁覆盖一层吸附层;通过印刷或者光刻的方式,在基板双面形成掩膜;在掩膜的保护下,将基板浸入催化离子溶液中,催化离子会被选择性地吸附在未被掩膜覆盖的部位;最后将掩膜除去,通过化学镀铜使线路与孔金属化,得到所需的双面PCB(图3)。

图2 印刷-吸附-催化加成法工艺制造双面PCB流程

图3 印刷-吸附-催化加成法工艺制造的双面PCB样品,基板是PET

2.3 印刷-吸附-催化加成法工艺主要性能参数

使用挠性基板,尤其是PET的PCB的制造是此工艺主要应用领域之一。PET基板表面光滑,粗化困难,一般用加成法工艺难以制造电性能与粘附力均优良的印制电路。使用印刷-吸附-催化加成法工艺在PET上制造印制电路,线路电阻率可小到1.76×10-6Ω·cm,方阻为5 mΩ以下,粘附力为5 B(ASTM D3359)。线宽主要与图形化工艺有关。理论上,如果使用高精密的喷墨印刷可以得到10 μm以下的线宽;使用微接触印刷,可以得到1 μm的线宽。在双面板工艺中,如果使用光刻方式制备掩膜,可以制备1 μm以下,甚至100 nm以下的线宽。

3 印刷-吸附-催化加成法工艺的关键材料与步骤

3.1 离子吸附油墨

印刷-吸附-催化加成法工艺的核心是离子吸附油墨。离子吸附的原理是钯、铂、金、银等离子可与某些特殊基团以配位键的形式络合。主要的可与催化离子形成配位键的基团包括胺基、羧基、羟基、氰基等。离子吸附油墨的主要成分包括离子吸附性高分子、溶剂与添加剂。其中离子吸附性高分子主要为分子中含有胺基、羧基或羚基的高分子化合物,其在整个离子吸附油墨中起到核心的作用。溶剂一般使用醇、酯、醚类溶剂。油墨中添加剂主要有强化树脂、偶联剂、填料等。强化树脂起到对离子吸附树脂强化的作用,使成膜强度更高。特定的偶联剂可与基板和铜镀层均形成化学键合,使线路粘附力提高。填料最主要的作用是提供一定的表面粗糙度,提高导线与基板之间的机械相嵌。

3.2 催化离子吸附

离子吸附油墨印刷后,需浸入催化离子溶液中,并通过配位键,使催化离子吸附至线路图形上。催化离子吸附的量与其在吸附层内的分布是关系到线路性能的关键参数。理想的模型是大部分催化离子分布在吸附层的表面与浅表面,因此在化学镀铜的过程中,沉铜反应主要发生在这些位置,这样可以使生长的铜镀层与吸附层之间具有一定的机械相嵌,也避免了沉铜反应产生的气体积聚在吸附层内部,影响线路粘附力。如果催化离子吸附较少,导致铜镀层与吸附层之间机械相嵌较少,将在一定程度上降低线路粘附力,而且会导致化学镀铜反应速率较慢;如果催化离子吸附过多,则会导致吸附层内部产生的气体无法迅速释放,积聚在吸附层内,严重的甚至会导致线路起泡、脱落。这也是直接印刷催化离子油墨配合化学镀方法制造的线路粘附力差的主要原因。所以,在印刷-吸附-催化加成法工艺中,通过机械相嵌与化学键合作用,线路粘附力有着较大的提升。

4 常见工艺比较

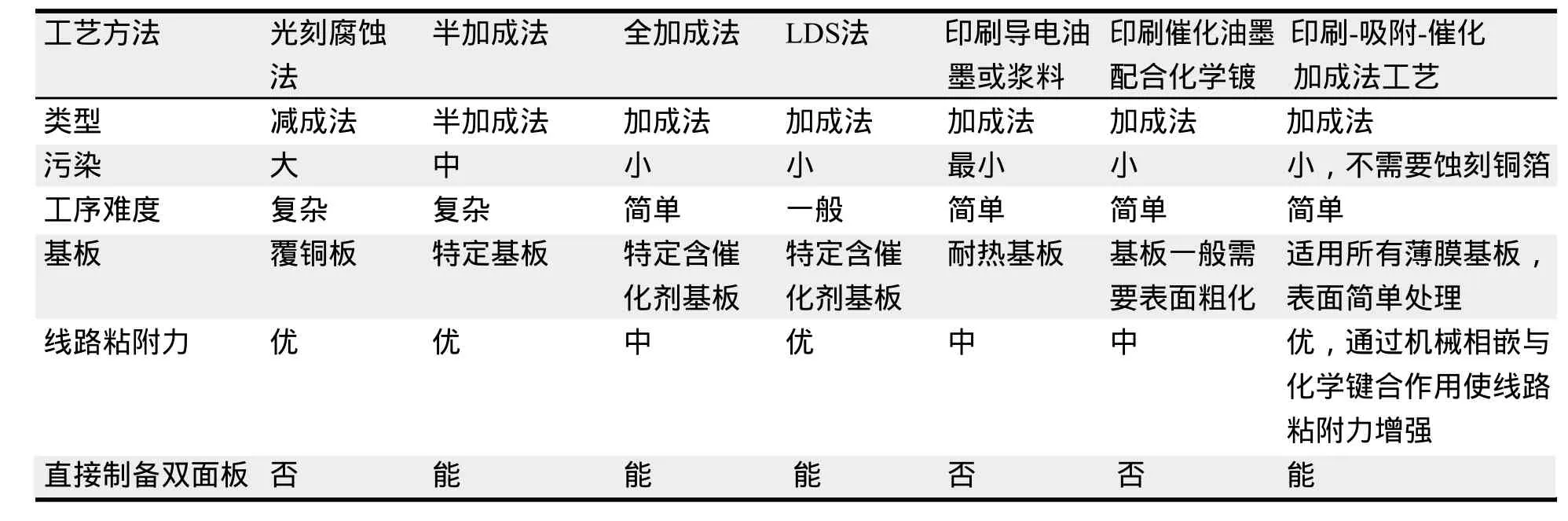

目前国内PCB制造中使用最多的还是光刻腐蚀法,半加成法在某些产品中也有应用,LDS法则应用于移动天线的制造。而其它种类的加成法则应用较少或仍处于研究阶段,不过随着加成法的研究深入,关键技术与关键材料的突破,环保观念的普及等,加成工艺会在PCB的制造中越来越有竞争力。几种常见工艺比较见表1。

表1 常见PCB制造工艺比较

5 总结

本文介绍了我们课题组近期开发的一种用于PCB绿色低成本制造的印刷-吸附-催化加成法工艺。这种工艺具有无浪费、污染小、线路电性能好、线路粘附力强、基板选择范围广、能直接制造双面PCB、成本低等一系列优点。因此,印刷-吸附-催化加成法工艺作为一种新技术,通过工艺流程、基质材料、印制设备、加工参数等方面的进一步完善和发展,可以为大规模绿色化制造PCB提供一种新的途径。

[1]林金堵. 我国PCB工业面临的''四大''挑战(4)——''减成法''技术的创新发展的挑战[J]. 印制电路信息, 2012,6:7-9.

[2]杨振国. 一种面向PCB的全印制电子技术[J]. 印制电路信息, 2008,9: 9-12.

[3]罗观和, 陈世荣, 胡光辉, 潘湛昌, 黄奔宇, 徐青松,吴育帜, 孙彬. 一种应用于全印制电子沉铜催化浆料制备及其应用[J]. 印制电路信息, 2012,4:143-146.

[4]]Yu Tao, Zhen-Guo Yang, Xiao-Lu Lu, Guo-Liang Tao, Yan-Ping Xia, Hai-Ping Wu. Infl uence of fi ller morphology on percolation threshold of isotropical conductive adhesives (ICA) [J]. SCIENCE CHINA Technological Sciences, 2012, 55(1): 28-33.

[5]Yan-Long Tai, Zhen-Guo Yang. Preparation of stable aqueous conductive ink with silver nano-flakes and their application for paper-based fl exible electronics[J].Surface and Interface Analysis, 2012, 44(5): 529-534.

[6]Yu Chang, Dong-Yu Wang, Yan-Long Tai, Zhen-Guo Yang. Preparation, characterization and reaction mechanism of a novel silver-organic conductive ink [J]. Journal of Materials Chemistry, 2012, 22 (48): 25296-25301.

[7]Yan-Long Tai, Zhen-Guo Yang. Fabrication of paper-based conductive patterns for flexible electronics by direct-writing[J]. Journal of Materials Chemistry, 2011, 21 (16): 5938 - 5943.

[8]Yan-Long Tai, Zhen-Guo Yang, Zhi-Dong Li. A promising approach to conductive patterns with high efficiency for flexible electronics[J]. Applied Surface Science, 2011, 257: 7096-7100.

[9]Yan-Long Tai, Ying-Xia Wang, Zhen-Guo Yang,Zhi-Qiang Chai. Green approach to prepare silver nanoink with potentially high conductivity for printed electronics[J]. Surface and Interface Analysis, 2011, 43(12):1480-1485.

[10]Ying-Xia Wang, Xiao-Feng Tang, Zhen-Guo Yang.A novel wet-chemical method of preparing highly monodispersed Cu2O nanoparticles[J]. Colloids and Surfaces A, 2011, 388:38-40.

[11]Xiao-Feng Tang, Zhen-Guo Yang, Wei-Jiang Wang.A simple way of preparing high-concentration and high-purity nano-copper colloid for conductive ink in inkjet printing technology[J]. Colloids and Surfaces A, 2010, 360(1-3): 99-104.

[12]杨振国, 唐晓峰.一种纳米铜的制备方法[P]. 中国专利, 发明专利号: ZL200910054883.3, 2012.8.

[13]常煜, 杨振国.一种采用加成工艺制备导电线路的方法[P]. 中国专利, 专利申请号:201210375899.6, 2012.11.

[14]常煜, 杨振国. 印刷电子用银有机导电油墨[P]. 中国专利, 专利申请号:201210383144.0, 2012.10.

[15]常煜, 杨振国. 一种直接在树脂基板上制备导电线路的方法[P]. 中国专利, 专利申请号:201310131 810.6, 2013.4.

[16]杨振国, 常煜. 一种加成制备高粘附力高导电性线路的方法[P]. 中国专利, 专利申请号: 201310253 400.9, 2013.6.

[17]杨振国, 常煜. 一种双面板的加成制备方法[P]. 中国专利, 专利申请号:2013104600804, 2013.10.