6-3 Stewart平台位置正解的机构简化数值方法

薛 剑 唐志勇 裴忠才

(北京航空航天大学 自动化科学与电气工程学院,北京100191)

Stewart平台机构目前已广泛应用于运动模拟器领域,运动模拟过程对运动平台动态性能的较高需求,促使运动控制算法的研究工作走向深入[1].传统基于铰点空间的运动控制方法已无法满足高频率、高速度、高跟踪精度运动模拟的需要,目前Stewart平台运动控制研究主要以基于工作空间的控制方法为主[2].该方法考虑了平台的动力学特性,能够达到更好的控制效果,但控制过程中需对动平台位姿进行实时解算[3].缩短控制周期能够有效提高对高速运动的实时跟踪性能,同时对Stewart平台的运动学正解计算速度提出了更高要求[4].Stewart平台的并联特性导致其运动学逆解十分简单,但运动学正解则较为复杂[3].在控制器硬件性能确定时,运动学正解计算速度往往成为制约控制频率提高的瓶颈.

6-3 Stewart平台结构在20世纪80年代曾是Stewart平台领域的研究热点[3],文献[5 -6]都对该结构进行了大量研究工作.在使用位置正解空间搜索法时,6-3 Stewart平台结构能够实现更高速度[7].黄真等提出用三棱锥位置变换将位置正解问题转化为单变量非线性方程的一维搜索问题[8].梁崇高等提出一种含三角结构的Stewart平台机构位置正解封闭方法,可求出机构在已知关节输入下的所有位姿[9].由于6-3 Stewart平台结构中的复合球铰或复合虎克铰机构易产生干涉,对平台的运动空间造成限制,因此近些年来学术界较少研究.

目前在实时控制领域,较成熟的Stewart平台位置正解方法为基于速度雅可比的牛顿-拉夫逊迭代法[10],该方法在每步迭代中都需计算一6维方阵的逆.提高位置正解速度的另一思路是采用6-3 Stewart平台结构,并通过机构简化得到更高效的位置正解数值方法.

1 传统数值方法

1.1 位置逆解

图1 6-6 Stewart平台机构简图

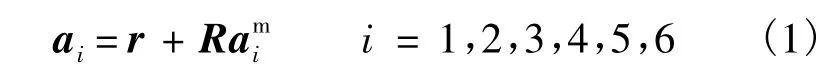

则上平台铰点在静坐标系Oxyz中的位置为

则各支杆长度为

1.2 速度分析

根据旋量求和法则,易求得力雅可比的逆:

欧拉角不是上平台姿态的唯一表示,因此根据z-y-x的欧拉角定义,欧拉角的导数与上平台角速度存在如下关系:

则上平台广义位姿的微分与上平台广义速度间存在如下关系:

由式(4)、式(8)可得

1.3 迭代过程

由于 J-1,G 均为关于的函数,因此在定义域内某一定点a,满足增量变化关系:

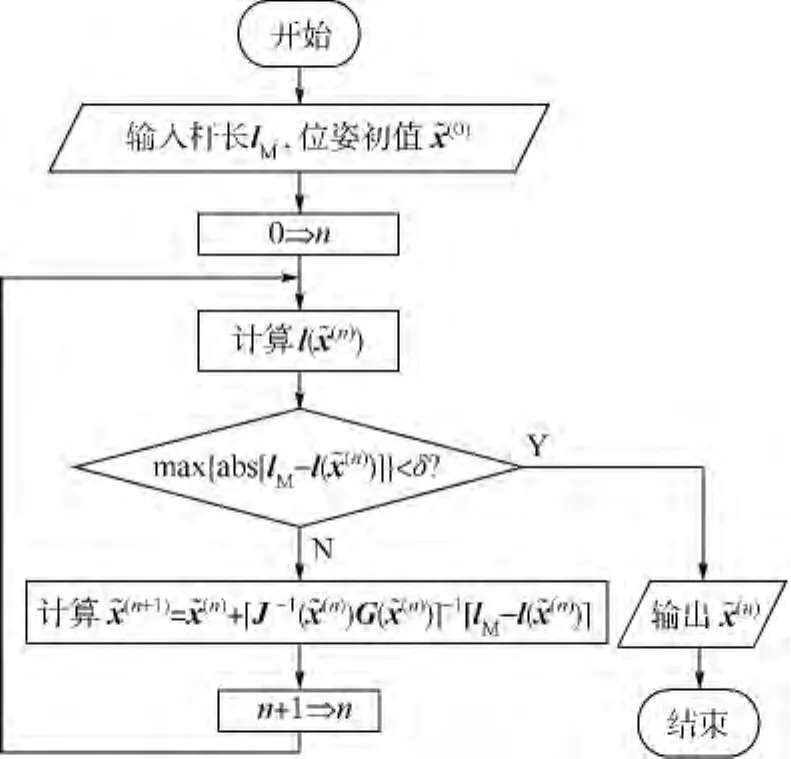

在第n+1次迭代前,可通过判断杆长偏差向量Δl(n)=lM-l((n))各元素绝对值是否均小于给定允许误差δ来决定是否终止迭代.若迭代终止条件满足,即max{abs[lM-l((n))]} < δ,则将(n)作为结果输出.程序流程图如图2所示.

图2 Stewart平台位置正解传统方法程序流程图

该方法的实质是牛顿-拉夫逊迭代,可在J-1满足莱布尼兹条件时收敛到局部最优解,但每次迭代过程均需要计算一个6维方阵的逆.

2 机构简化数值方法

2.1 机构简化

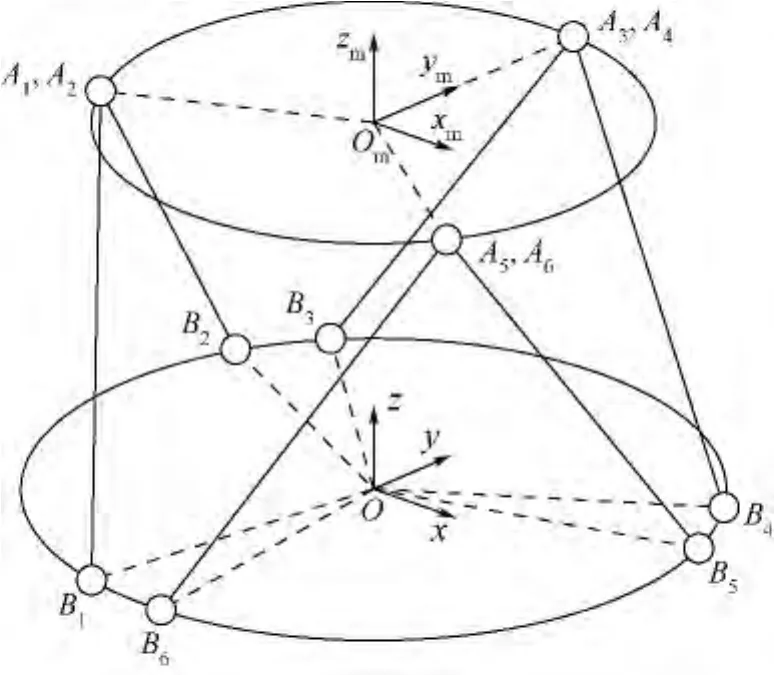

6-3 Stewart平台的机构简图如图3所示,由于使用了复合虎克铰机构,使得上平台相邻铰点重合,但仍可使用上述数值方法求取位置正解.

图3 6-3 Stewart平台机构简图

对于6-3 Stewart平台而言,每个复合虎克铰所连接的两杆可构成一个运动分支,如图4所示.

当运动分支内的两杆长度li,li+1确定时,可得到确定的三角形△AiBiBi+1,并可求得Ai点到BiBi+1边的高 di和垂足 Hi.设,,由三角形几何关系可得

图4 6-3 Stewart平台运动分支示意图

将式(11)化简得

由上述结果,可求得di和Hi的坐标hi为

根据上述几何关系,可将6个关节杆长确定的6-3 Stewart平台机构等效为图5中的一个3-RPS并联机构,从而将6-3 Stewart平台位置正解问题转化为3-RPS并联机构位置正解问题.HiH'i⊥BiBi+1,αi= ∠AiHiH'i,BiBi+1为每一运动分支旋转副的转轴,Hi为旋转副的旋转中心.对于一组确定的l=[l1l2… l6]T,可求得一组确定的3-RPS并联机构旋转副中心.

图5 6-3 Stewart平台的3-RPS并联机构等效

2.2 数值迭代算法

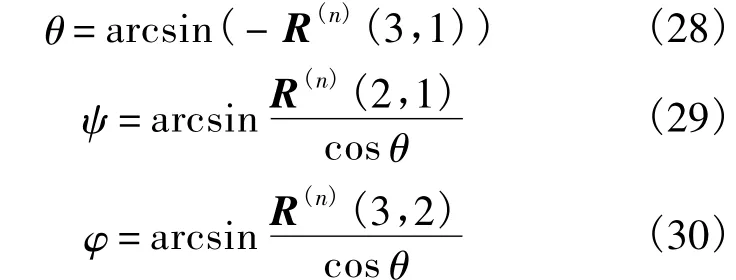

根据桥本[11]对3-RPS的运动学分析思路,选定d=[d1d3d5]T为输入,α=[α1α3α5]T为输出,位置正解问题为已知d求α.

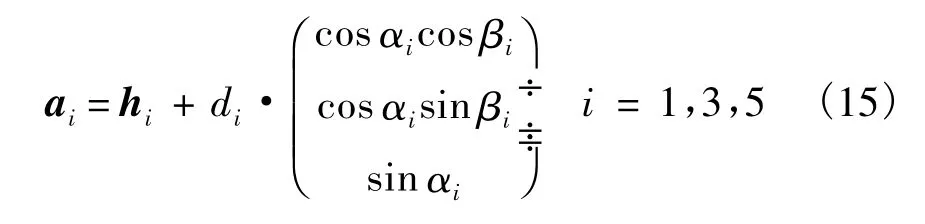

运动分支的球副旋转中心Ai的坐标ai为

其中βi为以右手定则定义的从静坐标系x轴到向量之间的夹角.由于旋转副转轴BiBi+1不随机构位形的改变而变化,且恒有HiH'i⊥BiBi+1,因此HiH'i的方向也不随机构的位姿变化而改变,且由机构的结构参数决定.

在图6所示的3-RPS并联机构底面投影图中,不妨根据图3定义与 x轴同向,则 β1=210°,β3=90°,β5=330°.

图6 3-RPS并联机构底面投影图

根据上三角平台3个球副旋转中心两两距离不变,可列出方程组 f(α)=[f1f3f5]T=0,方程组的各方程分别为

其中au为上三角平台两两球副旋转中心的距离.

将 f1,f3,f5展开,可得到关于 α1,α3,α5的解析式.写成方程组向量形式为

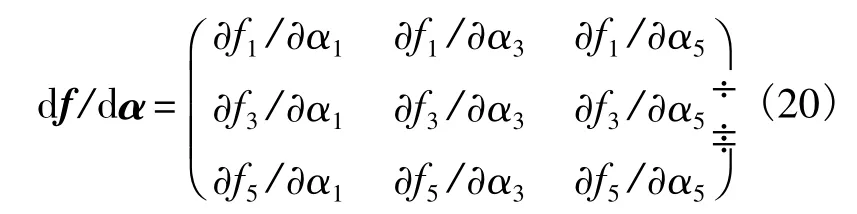

f(α)对α的导数可写成如下形式:

df/dα即为函数f(α)的雅可比矩阵,表征了f(α)对于任意给出点αa的最优线性逼近,即在α→αa时,有

因此求取方程组f(α)=0解的迭代表达式为

2.3 实际位置解算

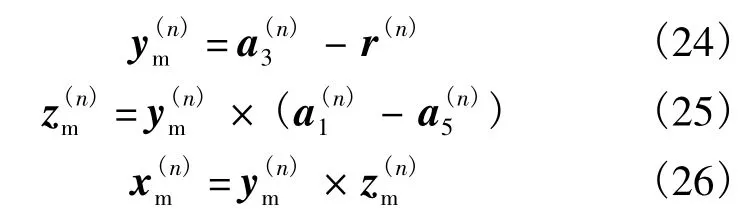

迭代过程中每一α(n)都对应上平台3个虚拟铰点,其位置可由式(15)求得.随着迭代次数的增加,将趋近于其实际位置.迭代过程中,可根据图5定义上平台的动坐标系Omxmymzm,其中坐标原点 Om的位置由的重心C(n)确定,在动坐标系中的位置向量可表示为

ym轴与重合,zm轴与所在平面垂直,xm轴在所在平面内.则ym,zm,xm三轴在静坐标系下的方向矢量为

此时上平台所对应的旋转矩阵为

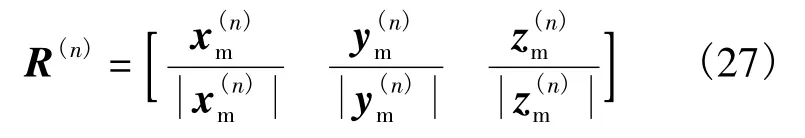

由旋转矩阵R(n)相应元素,可求得对应的欧拉角:

综上可得α(n)时对应的上平台位姿.

2.4 算法流程

根据1.1节中的Stewart平台位置逆解方法可求得α(n)时对应的杆长l(α(n)).为与传统方法进行对比,采取1.3节中与传统方法相同的迭代终止判断条件.程序流程图如图7所示.

图7 基于机构简化的位置正解方法程序流程图

3 实验平台

基于上述机构简化的思路,设计了一套液压驱动的6-3 Stewart平台实验系统.该平台通过优化设计保证了上、下平台铰机构在上平台工作空间内无运动干涉,且整个工作空间内无奇异.

3.1 机械结构

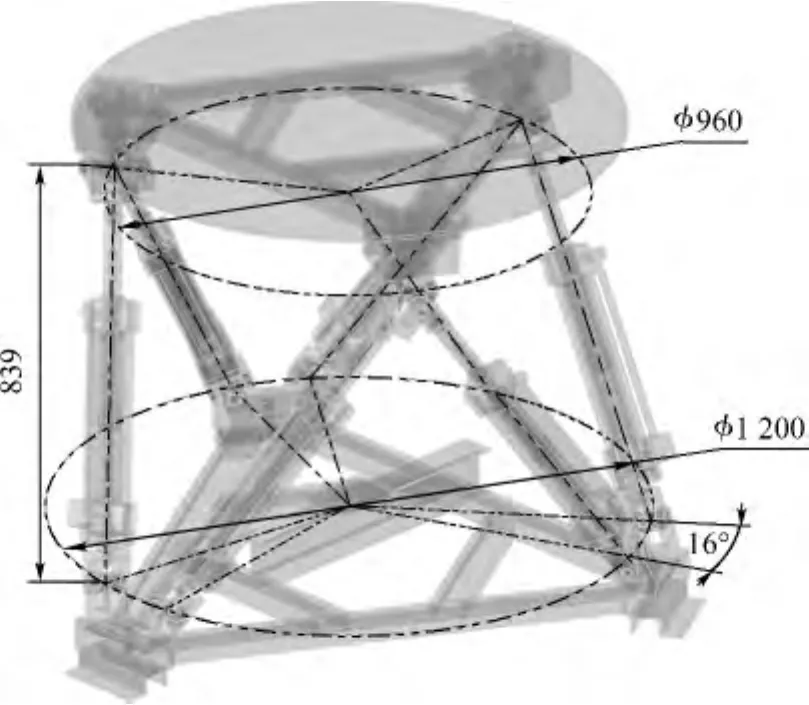

图8为自行设计的液压6-3 Stewart平台实物图.上平台采用了复合虎克铰机构,从而实现上三角结构.本平台设计可承受动载荷为5 t.

图8 液压6-3 Stewart实验平台

图9为本实验平台的结构尺寸图,上、下平台铰点均为中心对称分布,上平台分度圆直径960 mm,下平台分度圆直径1200 mm,下平台相邻铰点中心角间距为16°,中立位置(即所有油缸在行程中位时平台的位姿状态)时各支杆铰点距离839 mm,油缸行程均为280 mm.

3.2 软硬件环境

实验平台以工控机作为控制器,CPU为主流的奔腾双核2.4GHz,A/D和D/A板卡选分别用研华DPCI-1716和PCI-1723,控制程序使用Visual Studio编写,在RTX实时操作系统中运行.在该环境中对基于凯恩方法的逆动力学模型进行一次解算的时间小于 5 μs.

图9 平台结构尺寸图(单位:mm)

4 算法对比实验

4.1 单点解算

对机构可达空间内的一个极端点解算上平台位姿.该位置对应的以m为单位的杆长向量为lM=[0.979,0.699,0.699,0.979,0.699,0.979]T

以机构中立位置的相关参数作为迭代初值:

以上参数可通过对实验平台机械结构的CAD设计模型测绘得到.

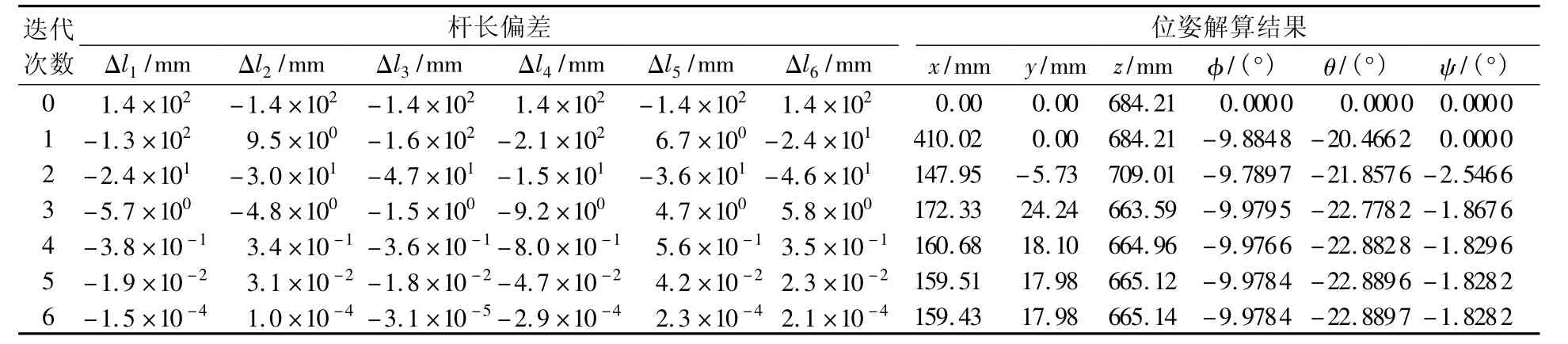

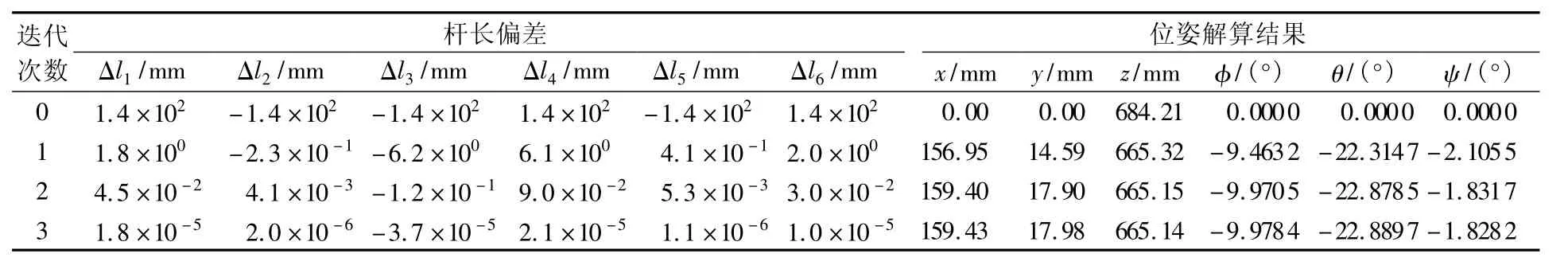

以δ=0.01 mm作为迭代终止条件,两种方法每步迭代的杆长偏差与位姿解算结果见表1和表2.由表可知,两种方法所得到的结果一致,传统方法需6次迭代后达到终止迭代条件,而本文提出的方法仅需3次,且迭代终止时的杆长偏差比传统方法的精度等级更高.

表1 传统方法单点解算每步迭代结果

表2 本文方法单点解算每步迭代结果

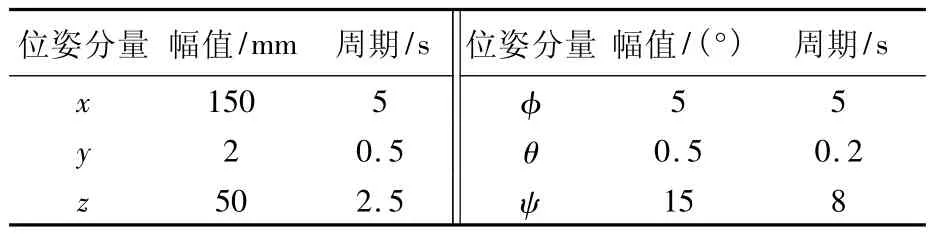

4.2 连续点解算

在本实验平台使用基于铰点空间的控制方法对期望位姿轨迹进行跟踪控制,并记录2s内伺服油缸内置直线位移传感器反馈的20 000组等时间间隔的位置数据.期望位姿轨迹的各分量均是以中立位置为起始的正弦运动,相关运动参数见表3.

表3 期望运动参数

以δ=0.01 mm作为迭代终止条件,对获取数据离线进行连续点解算对比实验,每点的解算均以上一点结果作为初值.统计两种方法的迭代次数与计算时间,见表4.

表4 连续点解算迭代次数与计算时间比较

由表4可知,本文提出的方法单点平均仅需1.000次迭代,约为传统方法的一半,与单点解算实验的结果相吻合.本文方法单点平均计算时间仅为传统方法的14.8%,缩短约85%.由于每次迭代需进行求逆运算的矩阵维度不同,本文方法的单次迭代平均时间也仅为传统方法的28.7%.

5 结论

本文提出的Stewart平台位置正解数值方法,充分利用了6-3 Stewart平台的结构特点,机构简化概念清晰,数值迭代过程中较传统方法只需求取3维方阵的逆,减少了运算量.实验证明,该方法比传统的基于速度雅可比的数值迭代位置正解方法具有更好的收敛速度和更快的计算速度.在目前主流的工控机配置下,该方法可满足0.1 ms控制周期实时控制的位姿实时解算需求.

References)

[1]Lee S H,Song J B.Position control of a Stewart platform using inverse dynamics control with approximate dynamics[J]Mechatronics,2002,13(6):605 -619

[2]Zubizarreta A,Portillo E,Cabanes I,et al.Real-time environment design for testing advanced control approaches in parallel robots[J].International Journal of Advanced Manufacturing Technology,2013,67(5-8):1459 -1475

[3]Dasgupta B,Mruthyunjaya T S.The Stewart platform manipulator:a review[J].Mechanism and Machine Theory,1999,35(1):15-40

[4]Morell A,Tarokh M,Acosta L.Solving the forward kinematics problem in parallel robots using support vector regression[J].Engineering Applications of Artificial Intelligence,2013,26(7):1698-1706

[5]Merlet J P.Parallel manipulators,part 1,theory[R].INRIA Technical Report 646,1987

[6]Fichter E F.A Stewart platform-based manipulator:general theory and practical construction[J].International Journal of Robotic Research,1986,5(2):157 -182

[7]Dasgupta B,Mruthyunjaya T S.Force redundancy in parallel manipulators:theoretical and practical issues[J].Mechanism and Machine Theory,1998,33(6):727 -742

[8]黄真,赵永生,赵铁石.高等空间机构学[M].北京:高等教育出版社,2006:144-146

Huang Zhen,Zhao Yongsheng,Zhao Tieshi.Advanced spatial mechanism[M].Beijing:Higher Education Press,2006:144 -146(in Chinese)

[9]梁崇高,荣辉.一种Stewart平台型机械手位移正解[J].机械工程学报,1991,27(2):26 -30

Liang Chonggao,Rong Hui.Displacement positive solutions for one kind of Stewart platform-type manipulator[J].Journal of Chinese Mechanical Engineering,1991,27(2):26 -30(in Chinese)

[10]Zhao X H,Peng S X.Direct displacement analysis of parallel manipulators[J].Journal of Robotic Systems,2000,7(6):341-345

[11]Hashimoto M,Imanura Y.Kinematic analysis and design of a 3 DOF parallel mechanism for a passive compliant wrist of manipulators[J].The Japan Society of Mechanical Engineers,1998,64(6):250-257

[12]Shi Y,Yue H X,Lu Y,et al.Singularity analysis of a planesymmetry 3-RPS parallel robot based on translational/rotational Jacobian matrices[C]//Wohlbier T.Applied Mechanics and Materials.Clausthal-Zellerfeld,Germany:Trans Tech Publications,2012:1590 -1594