制药用水系统使用点取样阀门的应用设计和选型

张大为

(上海朗脉洁净技术股份有限公司,上海 201100)

制药用水系统对于制药企业来说处于核心地位,通常被形象地称为药企动脉。特别是注射用水系统,由于其输送的介质即是注射剂产品的一部分或与最终产品直接接触,因而列为高风险管理级别。现行的各个国家、组织的GMP理念均以水质为最终目标,以良好过程控制为手段对其进行要求。但GMP条款的要求是最低可接受标准,使得企业需要在此基础上对水系统建立完善的监管体系,以保证其能够良好、稳定运行。而作为水系统日常监控和验证工作的一部分,需要按照规定的方法对其进行取样检测[1]。作为基础工作,工程设计则必须围绕使用需求,提供良好的配套解决方案。

1 对取样工作的要求

对于取样工作的指导性规范,制药行业内大量参考、引用的是ISPE(国际制药工程协会)发布的《ISPE Baseline Volume 4-Water and Steam System》( 下 文 简称ISPE指南)和美国机械工程师协会发布的《ASME BPE》标准(下文简称ASME BPE)两部文献。其分别有专门章节讨论正确取样方法和取样阀门选择。如ASME BPE在SD-4.1.2.2章节提出[3]:①取样阀的设置应当采用与主阀门一体的阀,避免出现死角。②只在必要时在主循环设置取样阀。③应当在需要证明水质符合药典要求的位置安装取样阀,等。

ISPE指南还特别指出:良好的取样系统应不改变洁净流体的性质。而且特别需要注意的是取样阀的设计和使用过程应避免其本身成为污染源[2]。本文重点讨论取样阀的应用设计和选型,取样的方法学问题不在本文讨论范围之内。

2 系统使用点的分类

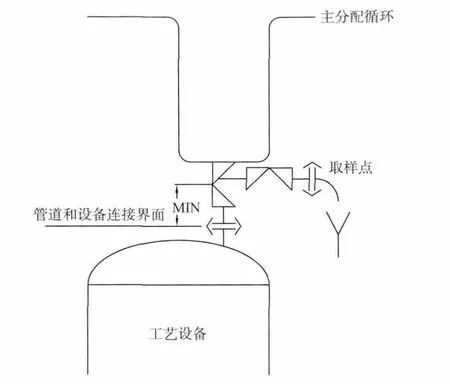

各法规、指南条目均为原则性要求,而工程实践中制药用水系统使用点的设计方式多种多样。因此,为合理设计取样方式必须结合使用点类型进行专门设计。ASME BPE对使用点的设计方式进行了分类归纳,包括了工程中遇到的大多数情况,如图1~图3所示。

2.1 直接出口类使用点

图1是两种设计最为简单的使用点。使用点阀门出口侧无硬配管,它们无需专门设置取样阀,打开使用点阀门即可取出水样。但需要注意的是图1(右)所示的使用点,生产过程使用了软管。这段软管在取样、工艺使用前应当通过适当的方法处理,以避免其成为污染源。

2.2 通过配管连接设备类使用点

当使用点仅有出口阀门时很容易取到水样,如果出口侧有配管再接使用设备,取样方法就会变得复杂一些[2],图2就是这种类型。

使用点阀门出口与设备之间有配管,工艺用水需要流经这段管道和管道上的设备(如:换热器)才能到达用水设备。因此,取样阀门应安装在能够评估这段管道污染状况的位置,尽量靠近用水设备最为合理。同时,取样阀门还能作为这段管道的排净点使用。在多次使用之后,这段管道将会受到污染(包括:颗粒、微生物等),还需要为这段管道设计适当的清洁措施。通常采用的是纯蒸汽灭菌或洁净气体吹扫的方法。此外,还应考虑这些设备的内部结构和安装方式对工艺用水水质和取样水质的影响。

图1 直接出口类使用点

图2 配管接设备使用点

2.3 直接与设备对接类使用点

图3是一种特殊的使用点,该使用点阀门出口与用水设备的管口直接对接。没有任何配管,也就无从安装取样阀门。如果为了安装取样阀门特意增加配管则是画蛇添足的做法。在这种情况下,ISPE指南的建议是在使用点阀门上方取样。此时取样阀门的设置形式有两种:一种是与使用点阀门一体的结构;另一种是紧靠使用点阀门的上游或下游位置[2]。详细的阀门选型将在本文下节讨论。

3 取样阀的选型与应用设计

工程实践中使用点情况各式各样,这增加了取样工作的复杂程度,也要求工程设计针对不同使用点情况对取样阀门的应用进行合理设计,为系统取样监测获得可靠数据结果提供硬件支持[2]。

图3 直接与设备对接使用点

3.1 使用点阀门作为取样阀

当使用点是图1所示的情形时,不需要额外安装取样阀门,打开使用点阀门就可取到水样。针对图1(右)中的情形,ISPE指南指出:高污染物含量的水,有可能是软管处理不当造成的[2]。所以在这种使用点取样时必须安装上生产过程使用的软管再取样,以便评估软管对生产用水水质的影响。

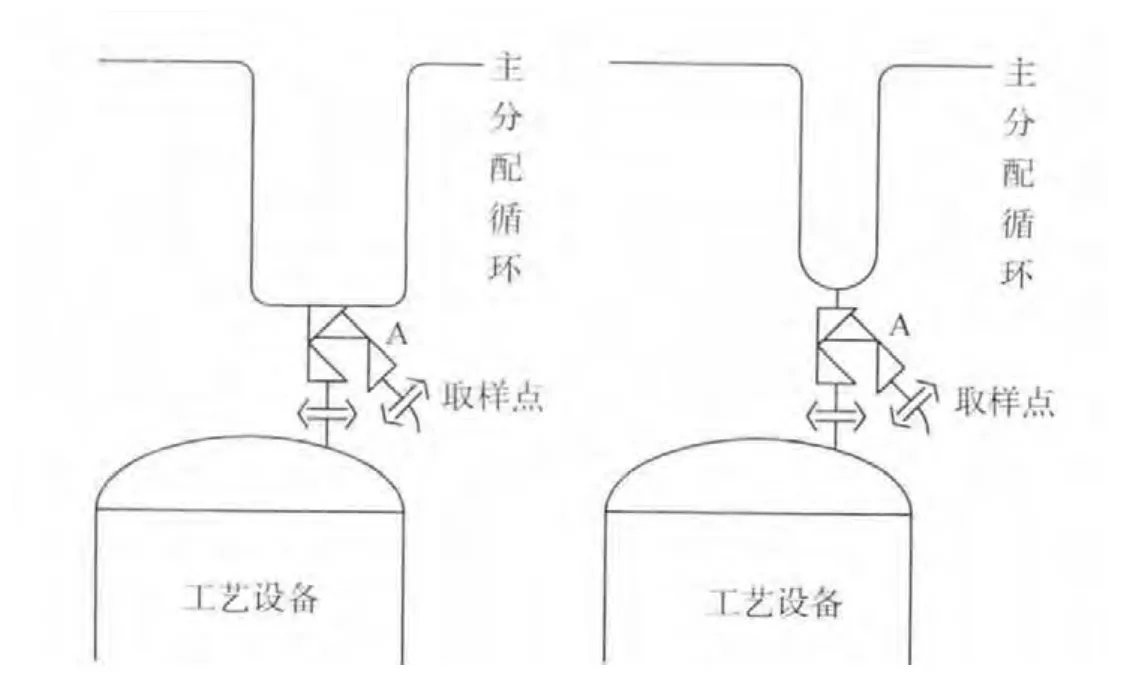

3.2 隔膜阀类取样阀

对于图2中列举的两种使用点设计方式,采用直通型隔膜阀取样是最简单、常用的方法。通常的做法是接设备的阀门选择带排放阀的阀门,如图4(左);或者在配管上开三通安装取样阀的方式,如图4(右)(图中略去了无关管道、设备)。取样时,首先打开使用点阀门,再开启取样阀门A,就可取到水样。

3.3 与使用点阀门一体的取样阀

对于图3中的使用点形式,情况相对复杂一些。T型阀的内部设计为零死角,多数注射用水系统为了降低风险会选用。当使用点T型阀连接设备时,使用点阀门可以选择自带手动取样阀的T型阀。阀门供应商在设计该阀门时会考虑将取样阀门也设计成零死角形式以符合系统对死角的要求,如图5(左)所示。

有些分配系统使用的是U型弯加隔膜阀的使用点组合方式。在这种情况下,取样阀的设置和T型阀一样,也应选择和使用点阀门一体的阀块,如图5(右)所示。大部分的隔膜阀阀门供应商如:Bürkert、GEMÜ等,均可提供此类阀门。

图4 直通隔膜阀取样

图5 与使用点阀门一体的取样阀

需要特别注意的是,有一种阀门是在直通隔膜阀主阀阀座上引出短管再焊接隔膜阀的组合阀,也就是俗称的“GMP阀”。如果将该阀门安装在使用点,其支阀段将无法满足最基本的“3D”要求,它将成为系统中的死角。所以这种阀门不能用作使用点阀门。

无论是带取样阀的T型阀还是与取样阀一体的阀门,使用点阀门的阀块实际上成为了一个多通道阀。多通道阀在设计、选型和安装时要特别注意死角和自排净问题[3]。

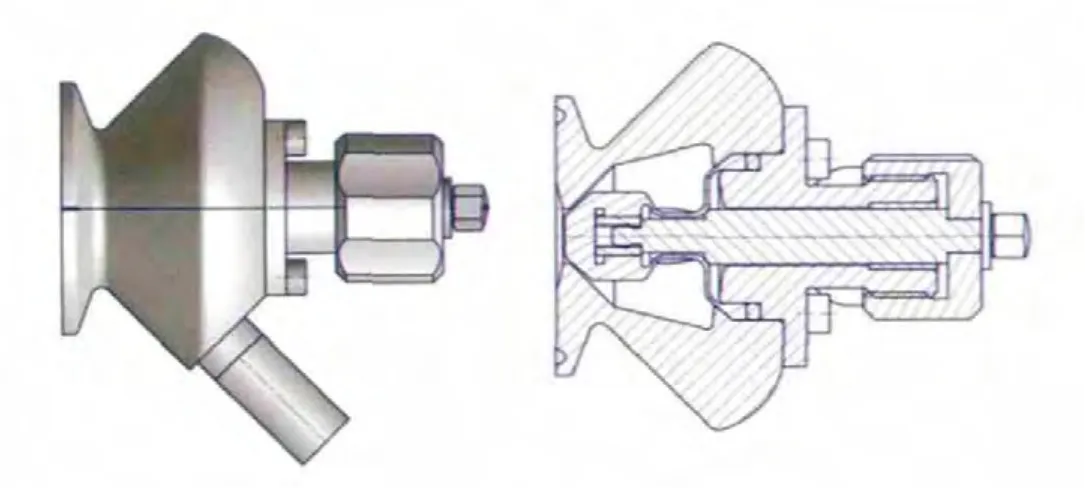

3.4 取样专用阀门

除前文提及的取样形式外,一些供应商还有专门设计的各类取样阀,可应用于系统中。

图6所示的取样阀是一类专用取样阀,这种取样阀可用于设备取样,也可用于管道系统取样。德国Neumo、丹麦Keofitt和Millipore公司等均有此类产品,虽然外观各有不同,但内部设计原理基本一致。这种阀门结构精巧,入口侧可以实现零死角,在国内洁净管道项目中广泛采用。阀门的过程连接和取样出口可以根据工艺需要选择卡盘连接、焊接或者管道式连接等方式。

工程设计不仅要满足取样操作的要求,还需要考虑各种潜在的风险因素,例如能够避免管道内壁沉积的污染物和生物膜的影响[2]。Millipore公司针对制药用水系统专门设计了一款产品,如图7所示。该产品有一段插针,安装在管道上可从管道中心处取水。防止管道内壁各种沉积的污染物或可能存在的生物膜对取样结果的放大效应。此阀门的特殊设计有诸多优势,但对安装的要求较高。若安装角度和方向不当,则无法达到相应的目的,甚至有可能会成为卫生死角。

图6和图7两种类型阀门通过合理的设计,可用于图2中的使用点取样。

图6 取样阀门

图7 制药用水专用取样阀

3.5 穿刺式取样装置

前文针对不同使用点的设计提出多种取样的设计,可使取样操作简便易行。取样阀门的设计和使用有很多年的历史,技术已经非常成熟。但在日常使用过程中,取样阀取样仍有一些缺点和潜在风险:

在取样操作前,需要对取样阀出口进行处理,如用消毒剂擦拭或预冲洗1~2 min。由于某些检测项目的限制,消毒剂擦拭并不适用于所有的样品。预冲洗效果取决于水的流量和冲洗时长,此过程不可避免会造成浪费。如果取样阀出口生成了生物膜时冲洗非常困难。更为关键的是取样过程样品的暴露操作会增加被污染的风险[4],造成某些项目的假阳性。

在这种情况下,穿刺式的取样方法被列入考虑范围。这种取样方法需要在系统中预留穿刺位置,在取样时将插针插入系统,取样完成后将插针拔出,穿刺位置可以自密封。对于穿刺型的取样系统,在插入设备之前应预先灭菌[3],以消除其带来的污染风险。这种取样方式在生物制品生产工艺流程中已经广泛采用。对于制药用水系统,尽管预留的穿刺位置成为薄弱环节,但在一些有特殊要求的情况下仍然可以采用。扬长避短,发挥其优势。

4 结束语

取样方式与取样阀技术经过多年的发展已经趋于成熟。ISPE指南和ASME BPE作为本行业经验的总结给我们很多启发。但法规、指南不可能为每一种情况做出详细规定。因此,取样方式的设计和取样阀的选型和应用在设计过程就应考虑周全,针对不同使用工艺进行区别对待。以免对项目后期的使用过程造成不便甚至危害到产品的质量。这也是“质量源于设计”理念的体现。

[1] 中华人民共和国卫生部.药品生产质量管理规范[EB/d]. http://www.sda.gov.cn/WS01/CL0053/58500.html

[2] ISPE. Pharmaceutical engineering guides for new and renovated facilities.volume4 water and steam system[M], USA. 2011.

[3] American Society of Mechanical Engineers. ASME BPE Bioprocessing Equipment. 2012.

[4] 钱应璞. 制药系统设计与实践[M]. 北京:化学工业出版社,2001.