深水钻井船钻井系统设计研究

赵 建 亭

(708研究所,上海 200011)

0 引 言

钻井船通常具有自航能力,以及机动性好、停泊简单、可变载荷大、存储能力强等优点,特别适用于深水勘探钻井作业。目前,深水钻井船通常采用动力定位系统,既有无限航区航行船的特点,又有特定环境条件及海域作业的海洋工程装备的特点,是“型船”与“钻机”的完美结合体。

钻井船的船体结构与普通船类似,常为单船体式,也有双船体式。钻井船的“中央月池”开设在船体的中央,处在纵横摇的摇摆中心附近,中央月池置于此处能将船体的纵摇、横摇及升沉运动对浮式钻机的影响减小到最低程度[1,2]。

钻井系统是深水钻井船的“任务系统”,也是该型船各个系统的设计基础;深水浮式钻井系统的特性要求决定了钻井船的基本性能及作业方式不同于常规的航行船舶,深水钻井系统的设计及关键系统功能的实现方式决定了钻井船的船型和主尺度。

1 设计基础

1.1 基本要求

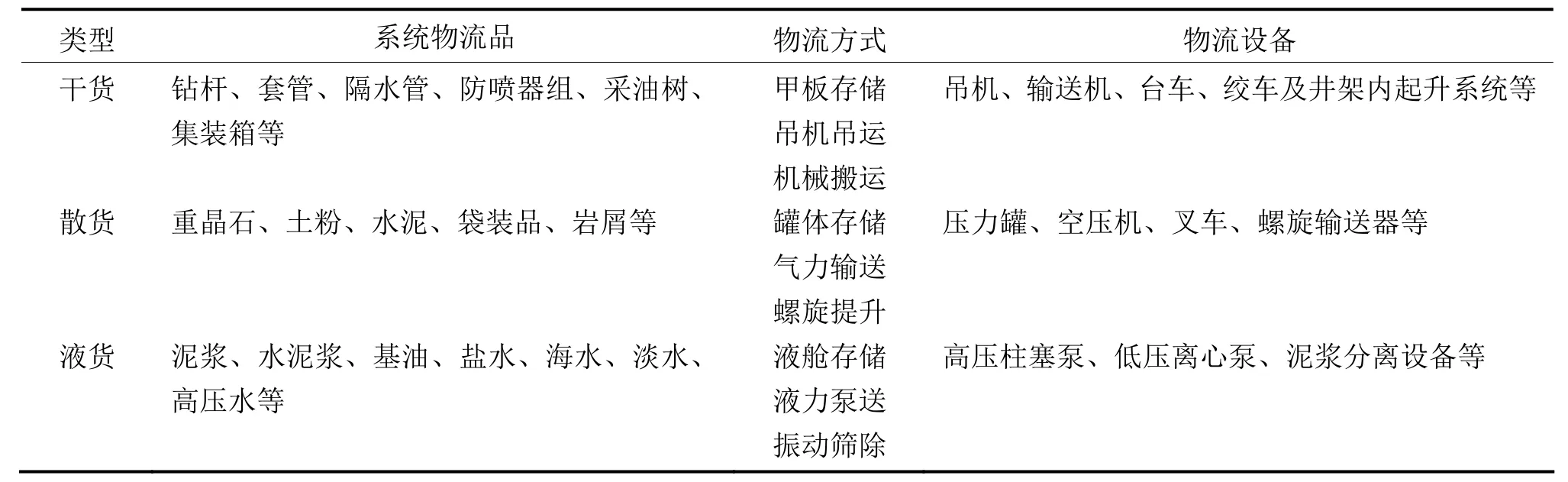

深水钻井船钻井系统设计以最大作业水深及最大钻井深度为基本要求,可以按照干货、散货及液货这3类物流品处理解决方案展开设计。3类物流品涵盖的品种、物流方式及所需的物流设备参见表1。

布置在钻台上的司钻房是钻井系统的控制中枢,把信息、控制、电力和液压等各个关键子系统集成在一起,实现钻井作业所需的各项功能。

表1 钻井系统物流品处理解决方案

1.2 设计工况

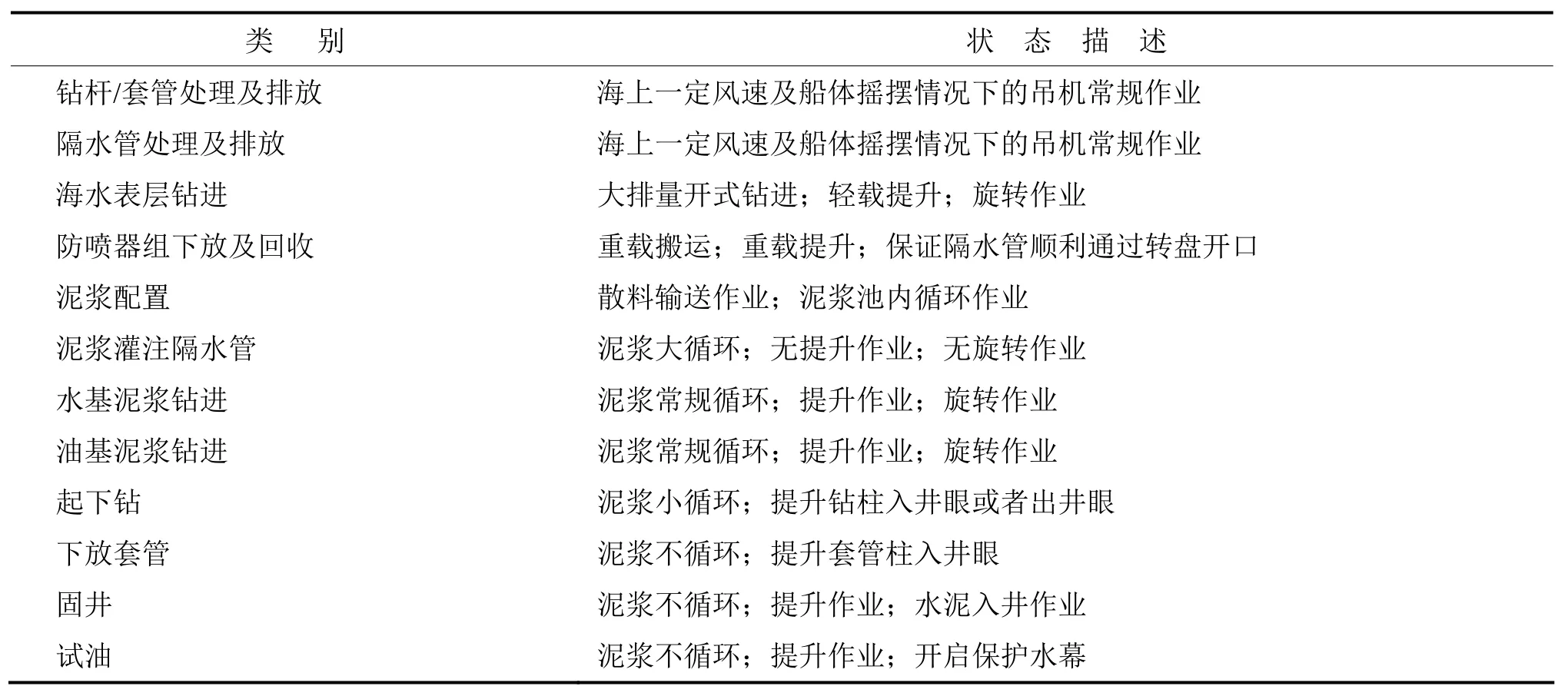

设计工况可以按两种情况考虑:一种是确定船体总体性能、结构强度、定位能力及井架与钻台结构设计所依据的全局工况,可为表2所示的五种工况[3];另一种是针对钻井作业工况下作业流程的每个工序的细分工况。深水钻井船钻井系统子系统及船体公用系统的设计均需要针对每个工序的细分工况展开设计,钻井作业工况至少可以细分为表3所示的工序工况。

表2 钻井船设计全局工况

表3 钻井作业工序工况

以上所有设计工况对应的环境条件,除了迁航工况及事故工况在DNV(挪威船级社)及ABS(美国船级社)规范内有相关的推荐要求外,其余的全局工况及工序工况均需要与作业者根据作业海区的环境条件商讨确定。例如:ABS要求钻井船在迁航工况下钻井及其他设备的配置及拖航固定考虑使用IACS波谱下的北大西洋环境条件;DNV的规范要求钻井船迁航设计风速不小于36m/s(海面以上10m,1小时风速);DNV规范对事故工况的设计要求为两舱破损船体静倾、事故位置一年一遇的环境条件船体动态运动响应[3~5]。所有工况对应的环境条件均需列入操作手册内。

1.3 设计载荷

钻井系统的每个部件都应该按预定的最不利载荷工况进行设计。作用在钻井系统上,且对其功能、强度和安全可靠有不利影响的所有内外载荷均应加以考虑。对有可能同时作用的各种载荷,应按其可能存在的最不利情况进行组合。作用在钻井系统部件上的载荷通常包括环境载荷、作业载荷和部件自重等。

1.3.1 环境载荷

环境载荷主要考虑如下几类:船体运动(升沉、纵摇、横摇、漂移等)、风载荷、温度和湿度、冰与雪等。

船体的运动载荷对钻井系统的影响主要体现在船体倾角及加速度上,在船体主尺度确定好后可以根据不同工况预报出风、浪、流等环境条件下对应的船体倾角和船体某些典型位置的运动加速度等浮体特性数据,此预报数据可作为钻井系统的设计基础数据。

风载荷对钻井系统影响主要考虑处于船体外部、甲板以上的系统及设备(如:井架及井架内设备、管子处理设备等);船体或房间之内的设备(如泥浆泵、配浆设备等)不受风载影响。

温度和湿度影响钻井系统的各个系统,对材料的选取和公用系统的设计影响较大;温度与湿度的设定要与钻井船作业区域相适应。

若钻井船作业于冰、雪区域,各个工况的冰雪载荷需要明确定义。

1.3.2 作业载荷

对船体设计影响较大的作业载荷主要是大钩载荷、转盘载荷、立根盒载荷、隔水管张紧载荷等,这几项也是井架、钻台及船体性能、结构等的设计基础。表4列举了100%的自重载荷和各工况下的作业载荷。

表4 作业载荷与工况组合

除上表所列的载荷外,钻井系统吊运设备的作业载荷及工况遵照船级社规范、API-8A及API-2C等规则的安全工作负荷(SWL)的要求。

1.3.3 泥浆密度

泥浆密度是钻井船泥浆池、管系、离心泵、隔水管等的设计基础;钻井船设计需要与业主先行确定此数据。DNV规范规定:若无特别指定,泥浆的密度按2.1t/m3考虑用于泥浆池、隔水管张紧器等的设计[3];ABS、CCS(中国船级社)等船级社规范中无相关规定。深水钻井船项目在无业主特别要求的情况下可以初步按照DNV规范推荐值设计。

2 系统构成

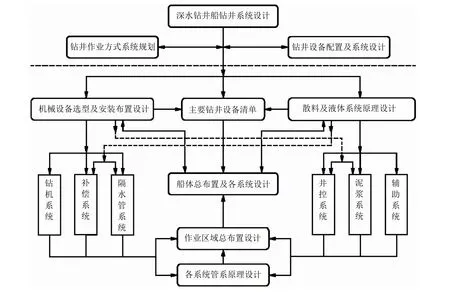

钻井系统是一种浮式钻井作业系统,按功能定位、作业方式及物流处理方式的不同可以分为六个大功能系统:钻机系统、补偿系统、隔水管系统、泥浆系统、井控系统、辅助系统;每个功能系统包含若干子系统,如图1所示。

图1 钻井系统构成

钻机系统主要处于主甲板以上、船体舱室外,属于船舶的上部模块;是完成深水钻井作业及相关物流作业的关键系统。补偿系统及隔水管系统是浮式钻井所特有的系统,补偿系统良好地消除了船体升沉运动对钻井作业及隔水管张紧力的影响,维持了井底钻压的稳定及隔水管张紧力的恒定;隔水管系统为浮动钻井平台与井口之间提供流体流动的通道,为节流、压井和其他管线提供支撑,为钻井工具进入井内提供导向,为防喷器组的安装和回收提供服务。

泥浆系统主要处于船体舱室内或者主甲板的围蔽处所内,为钻进作业及井控作业提供不同的泥浆体系,是钻井作业重要的支持系统,也是与船体系统深度融合在一起的系统。井控系统是钻井作业重要的安全系统,能有效地控制井口,维持井内压力、防止井喷事故。海底防喷器组及表面防喷器组均可用于深水钻井船。辅助系统是完成钻井作业各个系统功能所必需的支持系统。

3 系统设计

钻井系统设计可以从钻井作业方式的系统规划和钻井设备配置及系统设计两方面入手,参照图2的路线图展开。处于船体以上的钻机系统及补偿系统设计对总体性能、船型及主尺度影响较大;而对于布置在船体舱内的泥浆系统、井控系统及辅助系统等可以根据工艺流程的需求及船体空间的划分,开展相关系统设计,隔水管系统设计则侧重于项目环境条件下的系统设备选型及与船体界面的处理工作。

图2 钻井系统设计路线

3.1 钻机系统

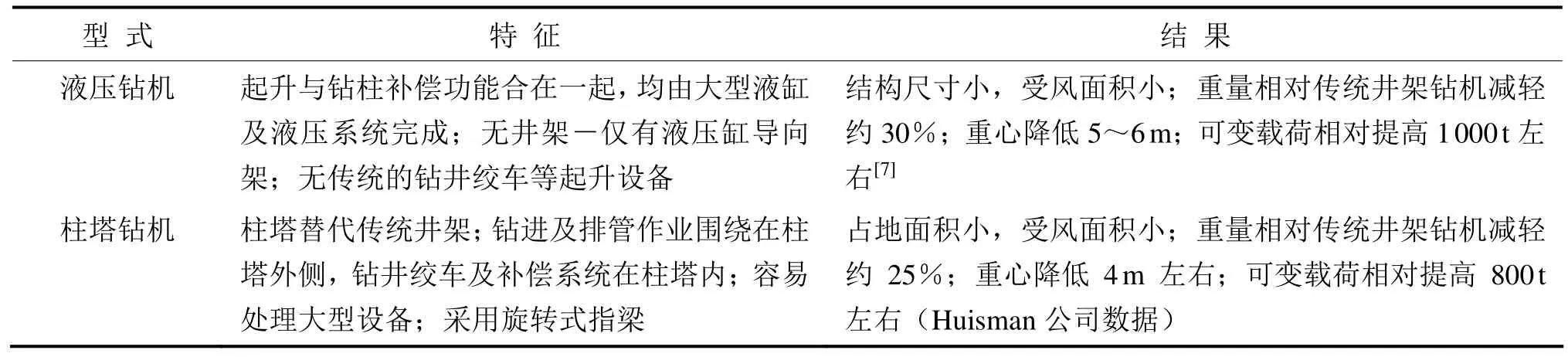

目前能够适用于深水钻井船并相对成熟的钻机系统主要有3种方案:传统钻机、液压钻机和柱塔钻机。传统钻机以桁架式井架、钻井绞车起升为特点;新型钻机(液压钻机和柱塔钻机)突破以上限制,以作业高效、整机重量轻、占地面积小及受风面积少为创新设计方向。传统深水钻机在国内首艘深水钻井平台“海洋石油 981”上已经成功应用,新型钻机由于专利特有、标的价格及后期维护成本等各方面的因素在国内还未应用[6]。表5列举了新型钻机的特性。

表5 新型钻机特性

3.2 补偿系统

补偿系统包含钻柱运动补偿系统与隔水管张紧系统。目前能适用于深水钻井船的钻柱运动补偿系统主要有天车型、游车型、绞车型、液压钻机等4种方案。液压钻机特点见表5;其他3型补偿系统特点参见表6。

表6 钻柱运动补偿系统特点

隔水管张紧系统主要有钢丝绳式及直接作用式两种方案。两者不同点在于张紧器的布置位置及系统张紧传递力的执行方式上,而张紧系统工作的基本原理及主要设备构成基本类似。不同的隔水管张紧系统方案会引起钻井船的月池区、钻台布置不同。适用钻井船的隔水管张紧系统比较参见表7。

表7 隔水管张紧系统比较

4 系统布置

系统总布置需要遵循“以钻机系统为中心,从内向外、由上而下”展开布置的设计原则,各个功能模块按照流程功能要求分区集中布置。钻井系统的布置区域可以分为“钻井作业区域”和“钻井公用区域”两部分:前者包含井架、钻台、月池区、泥浆处理区域等通常可能出现危险气体的功能区域;后者包含泥浆泵舱、配浆区域、散料区域、固井区域等通常不会出现危险气体的功能区域。

4.1 总则

系统布置应考虑高潜在风险的设备与低潜在风险者相互隔离;电缆、电缆槽、进排气管、控制和关断系统以及安全系统在钻井作业期间应得到保护,免受损坏;重要设备和设施的位置在设计时应适当考虑吊物一旦坠落时的潜在后果,尤其是与物料及设备吊运有关的设备;甲板和工作区域应布置有污油水及泥浆的有效排泄设施;来自于钻台、月池区和试油区等的危险排放物应予以收集并导入专用的污油水柜系统,与非危险区的排放相隔离。拟在船上进行操作、检查和维护的所有设备均应布置有安全方便的通道。

4.2 钻台区

钻台应至少设有两条无障碍直接通向安全区的通道;井架应设有应急脱险设施。司钻应有清晰的视野,能直接或者借助可靠的辅助可视设备看清钻台及井架内的一切作业活动。钻台区主要区域应有防滑及防风雨措施,某些区域应能承受241.3mm钻铤立根从1.5m高处坠落引起的冲击载荷;立根盒区域表面应覆盖防止钻杆接头损伤的材料。安装在井架上的设备和部件应牢靠系固[8]。

4.3 月池区

月池区是钻机与海底井口连接通道;钻井船的月池周围应设置隔离空舱,若经过特殊考虑,此处的隔离空舱也可以由压载水舱、钻井水舱代替,但是此类舱应在水泵出后能够方便人员进入[9]。月池开口尽量降低对船舶的航行性能及结构的影响;月池区的空间及结构要能满足海底或者表面防喷器组处理方案及隔水管柱收放方案的实现。

4.4 泥浆区

泥浆系统功能区域需要优先考虑各泥浆流程的顺利实现,由于船体瘦长、型深大的特点,通常泥浆处理区域处于主甲板以上靠近月池左舷或者右舷的位置,泥浆池及泥浆泵舱位于船体内,以便保证泥浆返流及岩屑排放的斜度要求;散料罐处于船体舱内月池的两侧;配浆区设置在船体内或者主甲板房间内。

5 目标型船

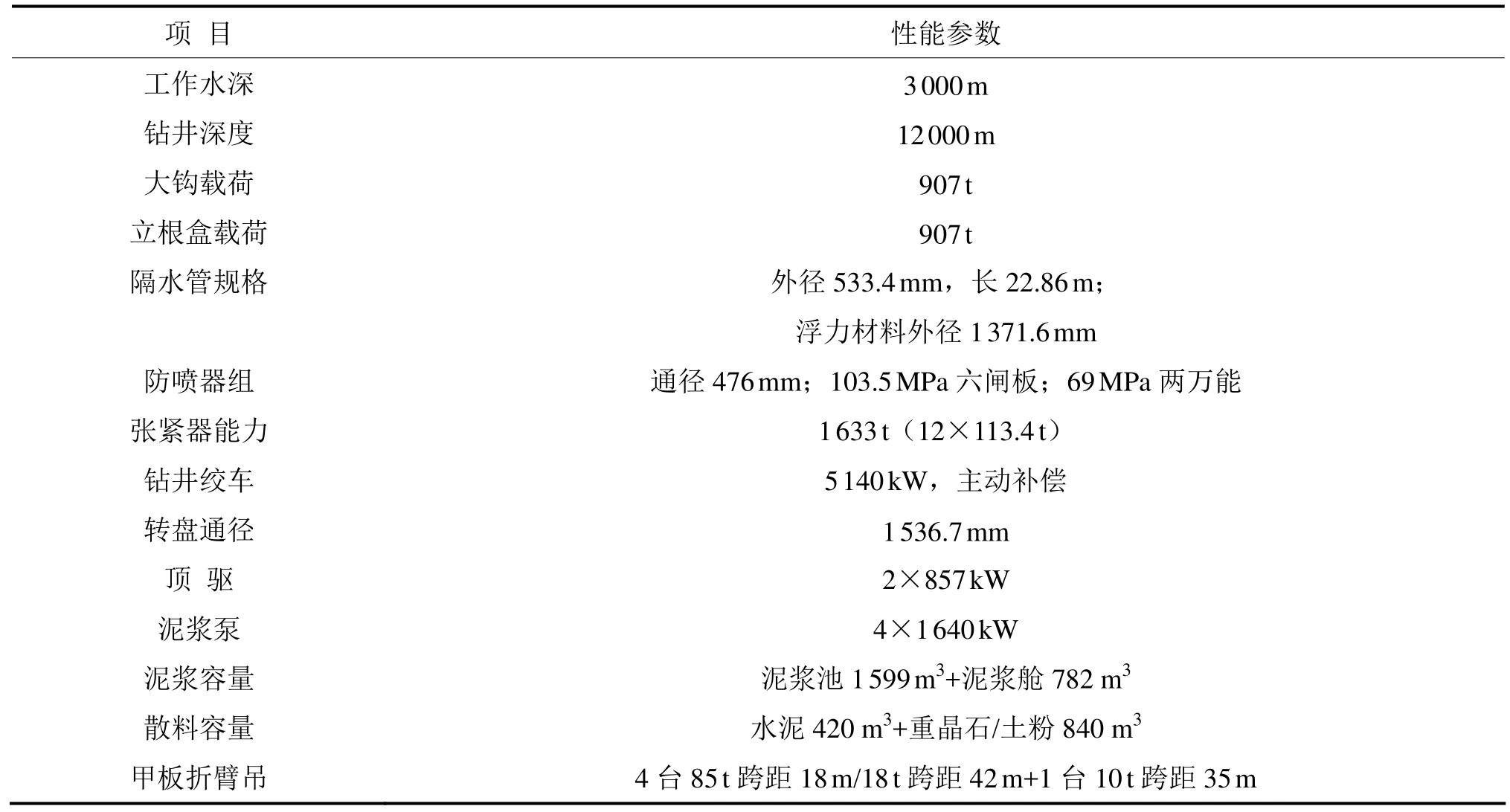

在工信部深水钻井船开发研究课题的支持下,708研究所在各型深水钻机系统研究的基础上,以经济实用、简约可靠的传统钻机为设计基础开发了一型紧凑型的目标深水钻井船(见图3),并且就此型船对液压钻机及柱塔钻机的替换性、适应性等进行了研究。该型船钻井系统的主要性能参数见表8。

图3 目标深水钻井船概貌

表7 目标深水钻井船的钻井系统主要性能参数

目标船型在钻机系统选型方面采用主动补偿绞车及传统型井架方案,省去井架顶部的钻柱补偿器,尽可能降低井架系统的重量及重心;采用钢丝绳式隔水管张紧器方案,以降低钻台高度及整个钻机系统的重心。船体内的钻井系统设计与其他型船相比主要的特点为:1) 突破传统的泥浆泵舱与泥浆池处于同一层面的设计理念,采用泥浆池位于泥浆泵舱上部的设计理念;泥浆始终保持正压头,较好地保证了泥浆泵的吸入性能;2) 突破传统甲板存放或者深舱内存放隔水管的理念,采用下沉开放式隔水管堆场设计理念;在没有增加设备的情况下有效地降低了隔水管堆放重心的高度。

6 结 语

钻井系统设计的国产化是一条势在必行的道路。海洋工程装备的国产化,不能仅限于装备制造,只有掌握了系统设计,才能够真正有效地控制整个项目的指标及成本。

深水钻井船的钻井系统设计主要解决两大问题,一是按功能要求将钻井系统设置到船上;二是要处理船体本身的特性对钻井系统的影响;而钻井系统自身作业功能理念设计或者更新更需要“船舶”与“钻井”两个行业内的人员共同努力,才能逐渐走出一条大型海洋工程装备完全独立自主的设计道路。

[1] 周国平. 海洋工程装备关键技术和支撑技术分析[J]. 船舶与海洋工程,2012, (1): 15-20.

[2] 陈 刚,吴晓源. 深水半潜式钻井平台的设计和建造研究[J]. 船舶与海洋工程,2012, (1): 9-14.

[3] DNV-OS-E101, Drilling Plant[S]. 2009.

[4] ABS Guide for Building and Classing Drillships[S]. 2011.

[5] DNV-OS-C102, Structure Design of Offshore Ships[S]. 2011.

[6] 晏绍枝,等. 深海半潜式钻井平台钻井系统选型探讨[J]. 中国海洋平台,2010, (6): 42-46.

[7] Vidar Skjelbred. Comparision of the RamRig Versus Conventional Drilling Systems[R]. Houston, Offshore Technology Conference, 1997.

[8] 中国船级社. 钻井装置发证指南[M]. 北京:人民交通出版社,2006.

[9] DNV-OS-A101, Safety Principles and Arrangement[S]. 2011.