大型主泵电机引出线端子研究

刁立民

大型主泵电机引出线端子研究

刁立民1, 2

(1. 哈尔滨电气动力装备有限公司,哈尔滨 150040;2. 新能源电力系统国家重点实验室(华北电力大学),北京102206)

本文介绍了某大型主泵屏蔽电机引出线的研制过程,主要进行了陶瓷、金属、焊接等方面的研究,以此单项的成果开展了陶瓷与金属的焊接技术研究,制作了陶瓷引出线样件,并进行了相关的水压和气密性等检测试验,证明了样件的安全可靠性。

屏蔽电机;引出线;研究

0 前言

随着国家“十一五”建设和2020年长远发展规划对能源结构的调整,我国将大力发展核电和可再生能源开发。本项目屏蔽电动机是大型先进压水堆核电站的重要设备,其安全性、可靠性、先进性和设备国产化程度受到各方面的关注。

1 主泵概述

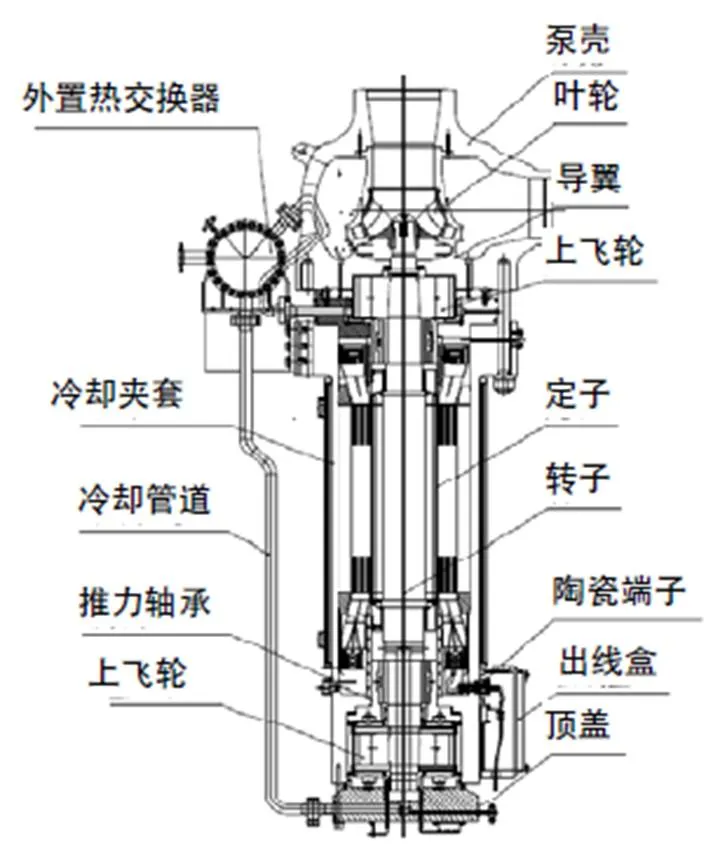

本项目反应堆冷却剂泵是核蒸汽供应系统主回路中的能动部件,采用屏蔽电机泵形式,其主要由两部分构成,即水力部件和屏蔽电机部件,水力部件包括泵壳、叶轮、导叶等部件,屏蔽电机为立式三相异步屏蔽式电动机,电机上下安装有2个大惯量飞轮,电机功率5450kW、6900V电压、60Hz电源驱动电机,主要技术参数见表1,结构形式如图1所示。

2 引出线端子技术要求

为保证屏蔽电机绕组腔的密封和安全性能,主泵电机引出线采用陶瓷端子结构,这项技术是主泵屏蔽电机的先进技术和关键技术,然而美国方面技术转让方采取在其国内配套采购该部件,中方未能完整获得该部件技术转让,为达到主泵电机国产化要求,开展了陶瓷引出线的技术研究工作。

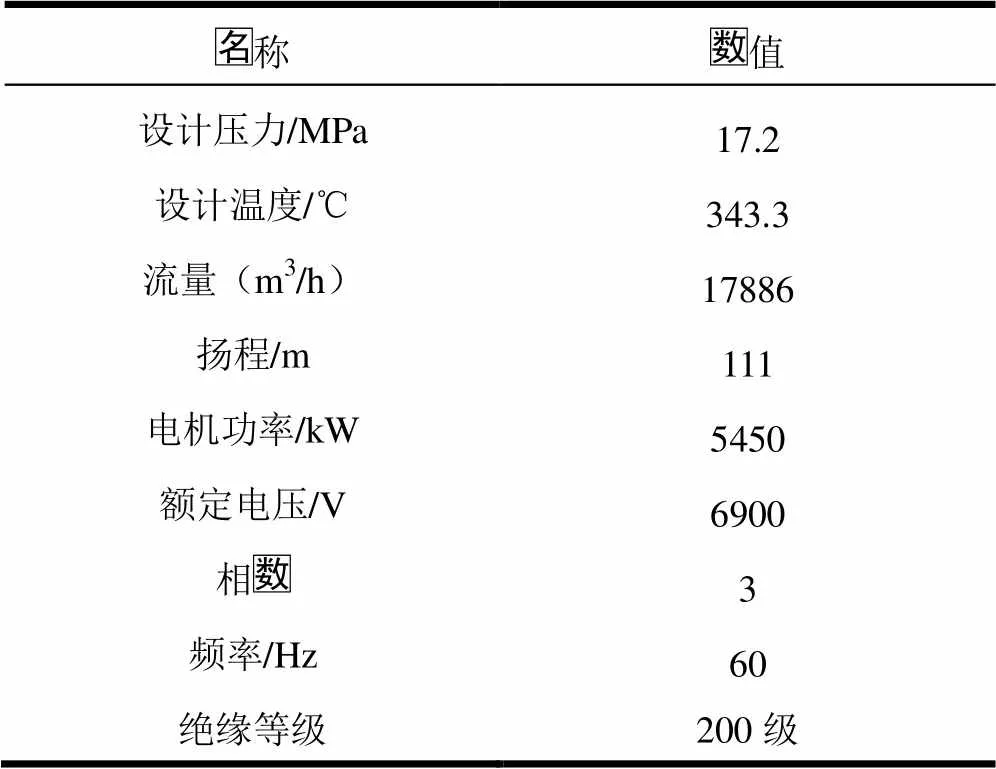

表1 反应堆冷却剂泵技术参数

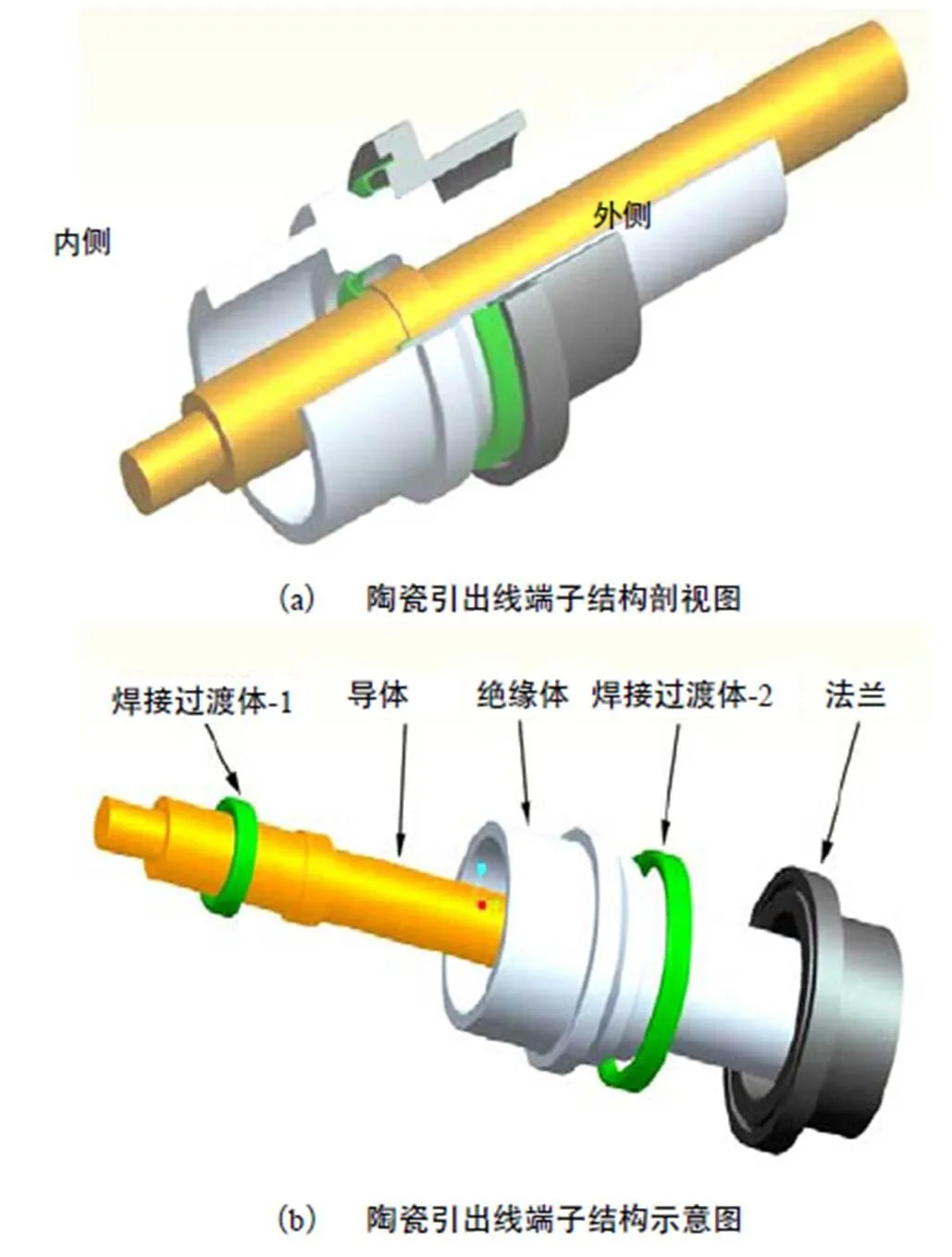

研究内容主要从原材料制备、焊接技术、检测技术等方面开展工作,陶瓷引出线端子结构如图2(a),2(b),陶瓷套管通过金属过渡体分别与铜棒法兰连接,形成密封整体,保证电机绕组腔室密闭,因此需要对陶瓷端子进行水压、气密检测试验,同时为保证导电要求,需进行电绝缘测试,具体要求如下。

2.1 耐水压试验

室温时,通过专用工装在引出线端子内侧加水压至22MPa,保压大于25min,外侧无渗漏现象发生即为合格。

图1 反应堆冷却剂泵结构示意图

图 2

2.2 气密性试验

室温时,通过专用工装在引出线端子内侧用氦气加压14MPa,保压10min,保压过程中,外侧抽真空检漏,氦漏率小于2×10-9Pa·m3/s,完成后,将主泵电机引出线端子外侧氦气加压至700kPa,保压10min,保压过程中,内侧抽真空检漏,氦漏率小于2×10-9Pa·m3/s即为合格。

2.3 电绝缘试验

引出线端子导体与法兰间施加20000V、60HZ交流电,升压过程中速率不高于1000V/s,在电压达到20000V时保持1min,完成后电压由20000V降至0,电压下降速率不得高于1000V/s,在此过程中不发生跳火或击穿现象即为合格。

3 端子制造的工艺过程

3.1 陶瓷制备

陶瓷采用细晶氧化铝材料制成,首先对材料进行性能测试,测试合格后对绝缘陶瓷部件进行加工,加工完成后对陶瓷部件焊接区域进行金属化处理,对非焊接区域进行釉化处理。[1]

3.2 Kovar合金的加工

Kovar为镍钴合金材料,该合金在一定温度范围内具有与陶瓷相近的线膨胀系数的特性,使之可与陶瓷材料能够进行有效的封接。

本项目首先对Kovar合金进行性能测试,测试合格后用专用模具冲制Kovar合金板材,制成焊接过渡体,在进行焊接过渡体表面改性,具备焊接条件。[2]

3.3 焊料

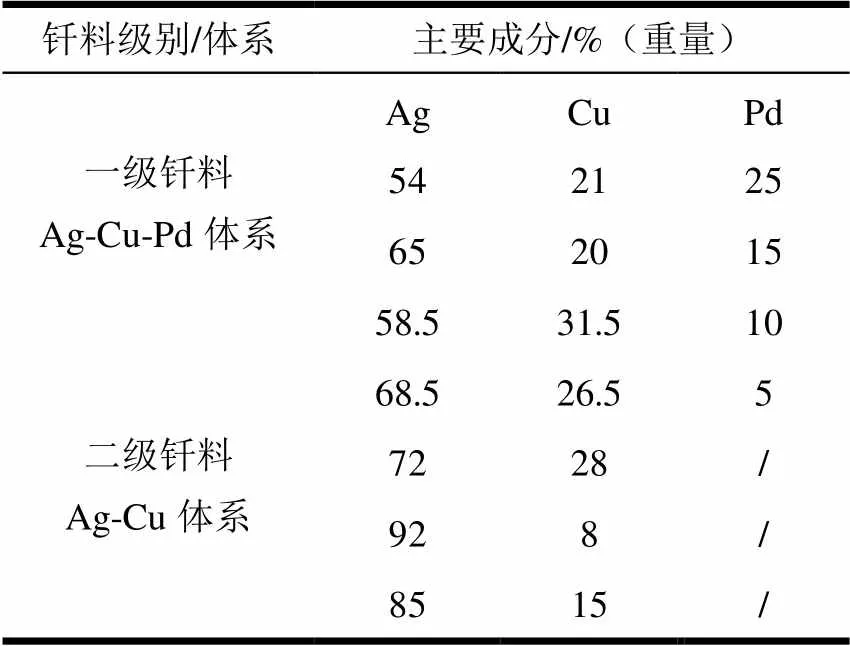

陶瓷引出线采用二级焊料分别为BVAg-30、BVAg-8,其中BVAg-30钎料为一级钎料,成分构成为Ag-Cu-Pd体系,焊接温度为815~940℃,用于实现氧化铝陶瓷与304不锈钢法兰的焊接。BV-Ag8钎料为二级钎料,成分构成为Ag-Cu体系,其焊接温度为780~820℃,用于实现氧化铝陶瓷与C10100铜合金的焊接。研制主要包括焊料性能测试和焊料成形过程。

3.4 导电铜杆部件加工

按设计图纸要求将铜合金杆加工完成,铜合金表面不允许存在砂眼等缺陷。[3]

3.5 装配、多级钎焊、样件性能测试

各部件制造完成后,进行装配、钎焊,焊接完成后,按技术要求对引出线试样进行水压、气密性等检测。

4 配套陶瓷的研制

强度、韧性、致密度等性能直接影响陶瓷的耐压、密封、寿命、可靠性等指标。本项目采用了高纯、超细(纳米)氧化铝粉体和热等静压高温高压后处理技术,提升氧化铝陶瓷性能指标达到高强、高韧、高密度技术水平。[4]

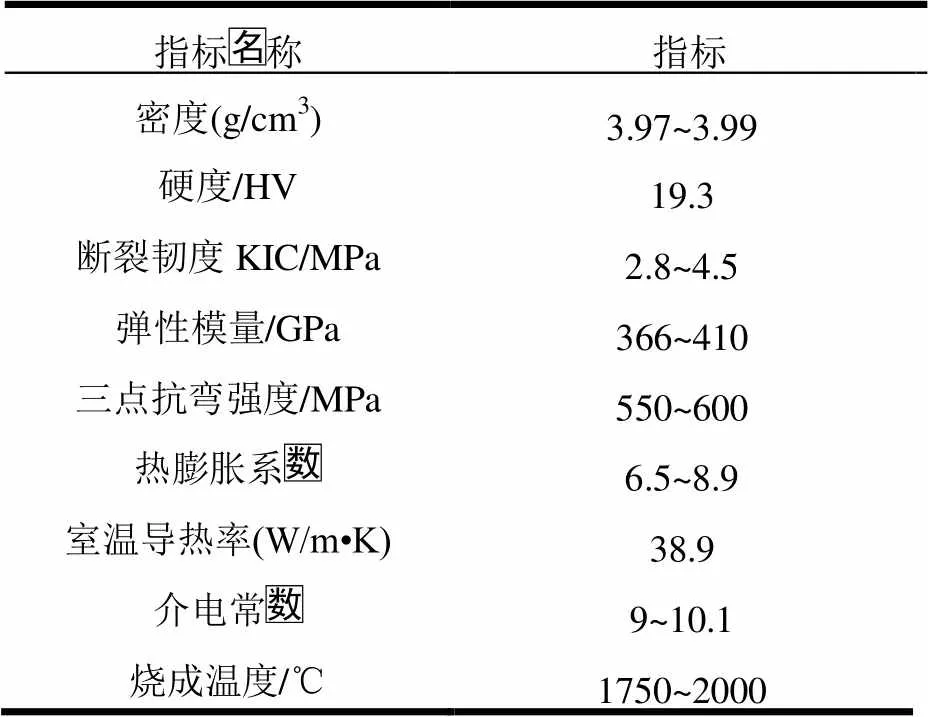

本项目选用含量99.9%以上的Al2O3高纯氧化铝陶瓷,其原料粉体纯度应达到99.9%以上,制备工艺应尽量减少陶瓷内气孔,其主要性能指标见表2。[5]

表2 高纯氧化铝陶瓷性能参数

本项目中陶瓷为热等静压后处理工艺生产的99.9%Al2O3瓷,纯度高、结构致密、基体内基本不含玻璃相,这给金属化带来了难度;另一方面,本项目陶瓷在较低温度下烧成,在接近1600℃时,陶瓷晶粒会急剧增大,这样金属化过程就会对陶瓷的强度等各方面性能产生不利影响,综合各种因素,确定本项目陶瓷金属化一次烧成温度为1495℃~1505℃,据此来进行陶瓷金属化膏剂的配方试验。

陶瓷通过粉体烧结方法制备,其工艺过程包括坯体制备、坯体成型、烧结、加工及金属化、上釉等过程,制备出陶瓷套管。

5 Kovar合金的研制

陶瓷引出线端子的焊接过渡体选择Kovar合金材料,选用过渡合金的一个重要原则是在室温至焊接温度区间内,过渡合金与陶瓷的热膨胀变化尽可能一致。另外,陶瓷引出线焊接过渡体应具有可耐高气压、水压的要求,其化学特性、加工性能、合金致密性等方面也有较严苛要求。[6-7]

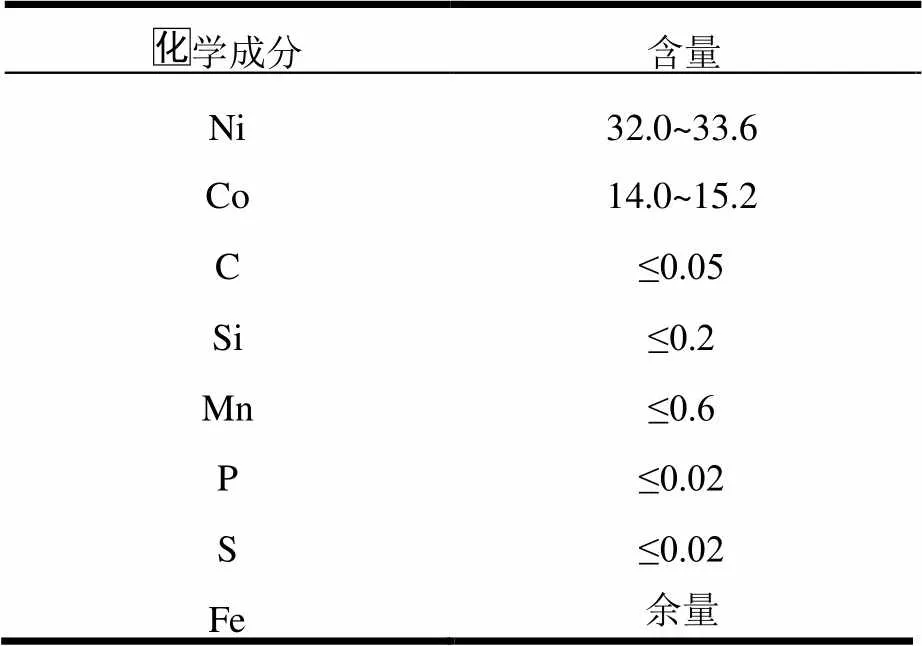

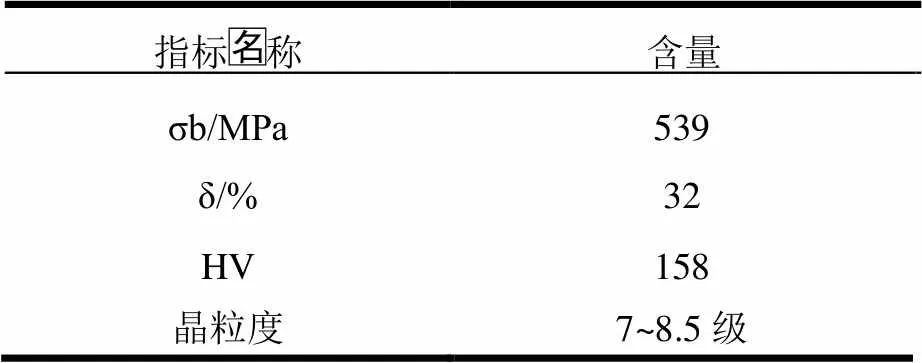

本项目过渡体选用铁-镍-钴系kovar合金4J33,其化学成分见表3,性能指标见表4。

6 焊接技术

6.1 钎料成分

陶瓷引出线端子密封连接件采用的二级焊料分别为BVAg-30、BVAg-8,其中BVAg-30钎料为一级钎料,成分构成为Ag-Cu-Pd体系,焊接温度为815℃~940℃,用于实现氧化铝陶瓷与304不锈钢法兰的焊接。[8]BV-Ag8钎料为二级钎料,成分构成为Ag-Cu体系,其焊接温度为820℃~890℃,用于实现氧化铝陶瓷与C10100铜合金的焊接,两种钎料主要成分见表5。[9]

表3 4J33合金成分

表4 4J33合金性能指标

表5 钎料成分

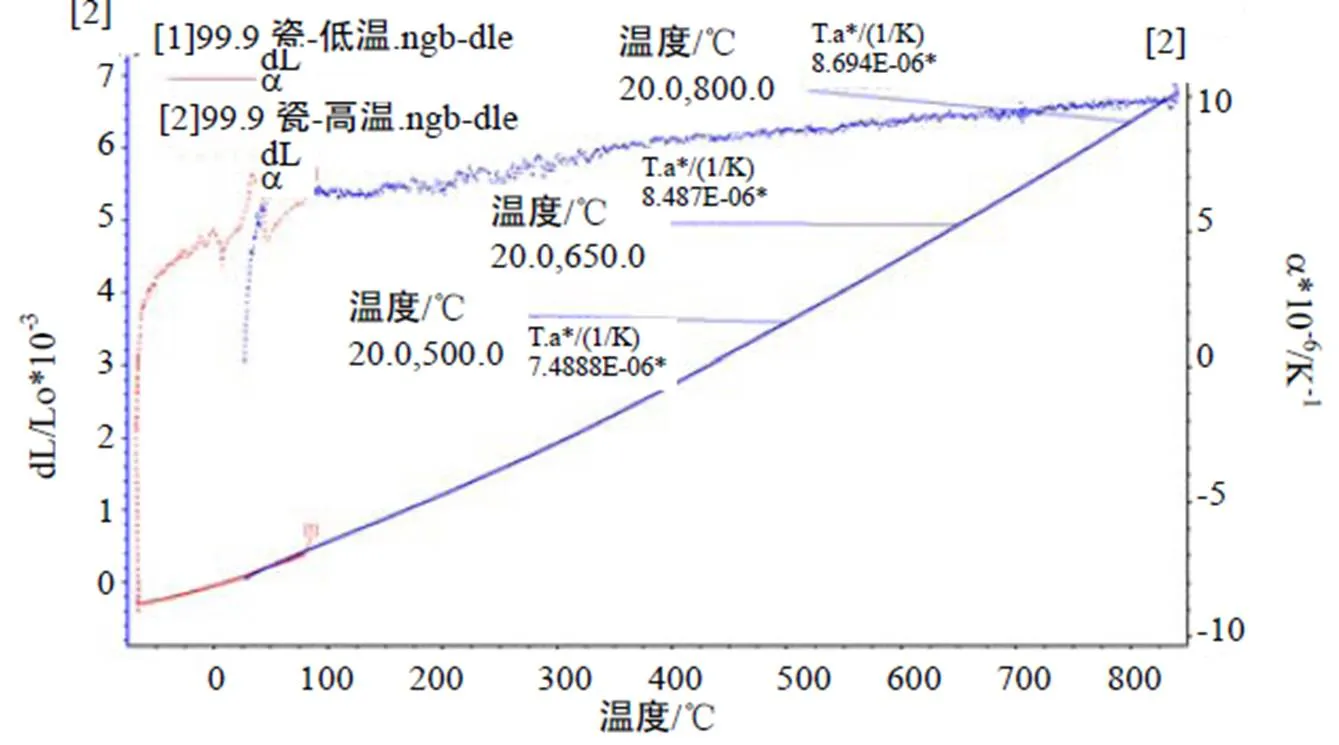

图3 氧化铝瓷热膨胀曲线

6.2 焊接工艺

陶瓷作为一种脆性材料,与金属焊接,二者的热膨胀系数匹配是焊接强度、气密性得以保证的关键,陶瓷与过渡片的线膨胀系数如图5、图6所示。国内外理论和实践显示:陶瓷/金属焊接件在承受高温、高压(水压、气压)的条件下,陶瓷与封接金属的热膨胀系数(CTE)失配必须控制在5.0×10-7范围内。[10]为降低残余应力,必须采用一些特殊的钎焊工艺,如选用合适的材料、适当的温度及保温时间等,本项目钎焊温度一级钎焊温度选择在880℃~920℃之间,二级钎焊温度在780℃~820℃之间,5~10min完成焊接,真空度优于5×10-3Pa。

图4 4J33合金热膨胀曲线

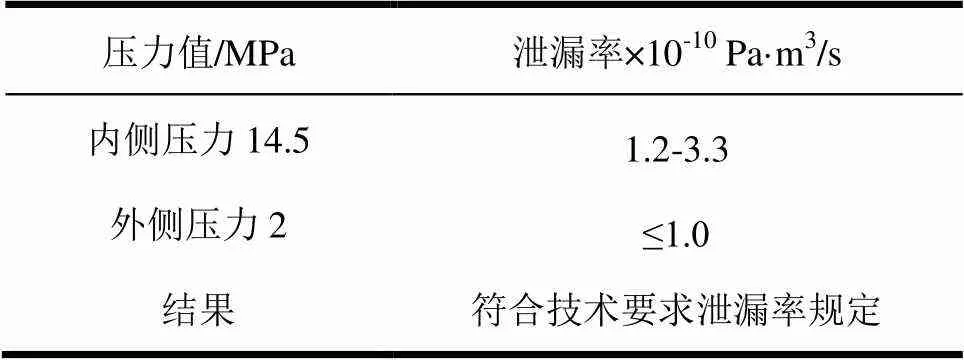

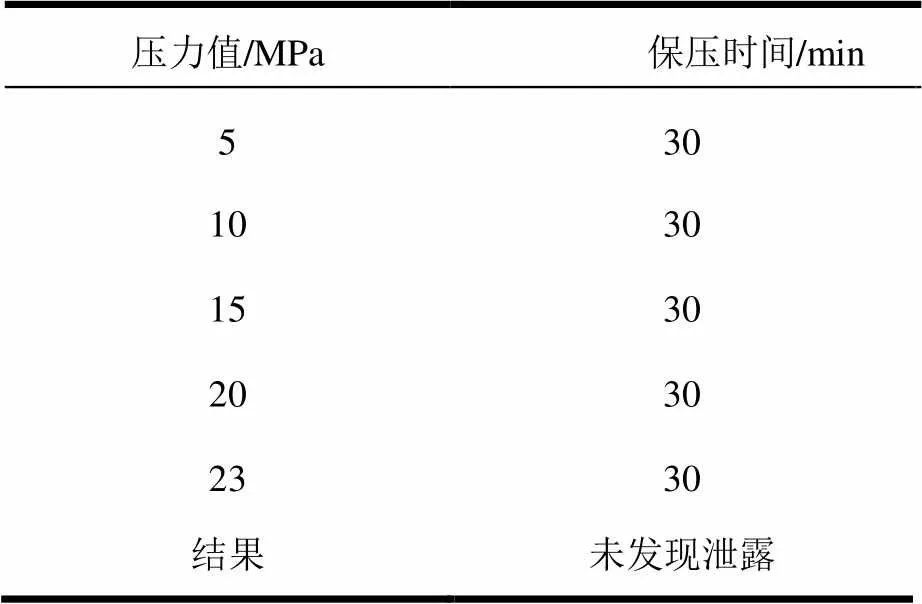

7 样品气压、水压测试

按技术要求的规定,对制作的陶瓷引出线端子样件进行了气压检漏、水压检测,结果见表6,表7。

表6 陶瓷引出线端子气压检漏结果

注:多个样件泄漏率,记录最大和最小。

表7 陶瓷引出线端子水压测试结果

8 结语

通过对陶瓷引出线端子样件的制作及相关检测,确认了相关测试数据符合技术要求的规定,证明了材料制备及焊接技术的可行性,本项技术对于实现主泵电机技术国产化具有重要意义。

[1] 刘联宝. 电真空器件的钎焊与陶瓷-金属封接[M].北京: 国防工业出版社出版, 1978.

[2] 高陇桥.陶瓷-金属材料实用封接技术[M] .北京: 化学工业出版社, 2005.

[3] NEMA Standards Publication MG1 [S]. 2006.

[4] 浩宏奇, 金志浩, 王笑天. 氧化锆陶瓷与不锈钢钎焊的研究[J]. 西安交通大学学报, 1995, 29(2): 85-89.

[5] 张文清, 赵彭生. 利用化学镀实现Al2O3 陶瓷与金属的连接[J]. 焊接技术, 1999, 4 (2): 16-17.

[6] Matsuo Y, Ito M, Tanignch M. Ceramic-metal joining for automobiles[J]. Industrial Ceramics, 1999, 19(3): 203-207.

[7] Suganuman K, Okamoto T, Koizumi M, et al. Effect of thickness on direct bonding of silicon nitride to steel[J]. Am Ceram Soc, 1985, 68(12): 334- 335.

[8] Kang S et al. Issues in ceramic-to-metal joining: An investigation of brazing a silicon nitride-based ceramic to a low-expansion superalloy. Ceramic Bull, 1989, 8(9): 1608-1617.

[9] Andrew Cullison. Dissimilar Materials Joined by Brazing[J]. Welding Journal, 1999, 78(12) : 49-50.

[10] Fernie J A, Hanson WB. Best Practice for Producing Ceramic-Metal bonds[J]. Industrial Ceramics, 1999, 19 (3): 172-175.

Study of Terminal Gland of a Large Canned Motor for RCP

DIAO Limin1, 2

(1. Harbin Electric Power Equipment Company limited, Harbin 150040, China; 2. State Key Laboratory of Alternate Electrical Power System with Renewable Energy Sources, North China Electric Power University, Beijing 102206, China)

This paper presented the research and manufacturing process of the terminal gland of a large reactor coolant canned motor, performed the technology study of welding between ceramic and metal, based on some related research results of ceramics, metal, welding, etc. And produced a mockup of ceramic terminal gland, and take some related tests including hydrostatic test, gas tightness test, etc. As a result, the mockup is proved to be secure and reliable.

canned motor; terminal gland; study

TM275

A

1000-3983(2014)06-0032-04

2014-04-29

刁立民(1980-),2003年毕业于沈阳工业大学电机专业,现在哈尔滨电气动力装备有限公司从事电机设计开发工作,高级工程师。

审稿人:孙玉田