缆索拉力光纤微弯传感器及其非线性补偿

吴丽双

(泉州师范学院物理与信息工程学院,福建泉州362000)

1 引言

光纤传感器具有灵敏度高、隐蔽性好、体积小、抗电磁干扰能力强、化学稳定性好、耐高温、可调参数多以及结构元件无金属化等优点,在工业、军事、医疗等领域都得到广泛的应用[1-3],作为拉力传感器已应用于大型海上浮吊光纤光栅拉力传感器系统[4]、汽车动态称重系统[5]等领域。电梯和起重机是现代生活中经常用到的设备,其安全性也日益受到人们的关注。为避免电梯和起重机超载引起安全隐患,也需要安装缆索拉力传感器[6]。光纤应力传感器的种类繁多,各有优缺点,但对于实际应用而言,结构简单、可靠,成本低廉的光纤传感器才具有市场竞争力。为此本文设计了一种结构简单、使用方便的缆索拉力光纤传感器,采用光纤微弯传感原理,通过分析传感器力学原理,结合实验测试,验证该光纤拉力传感器的可行性和响应特性。

2 缆索拉力光纤传感器工作原理

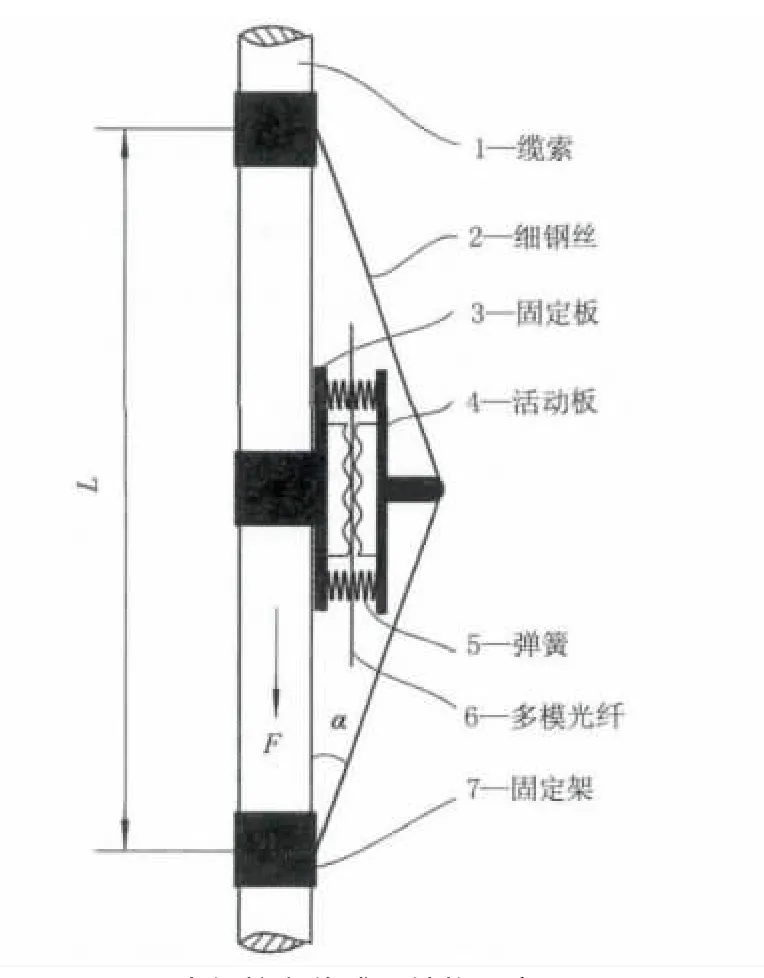

图1为用于缆索拉力测量的光纤传感器结构示意图,该传感器类型属于光纤微弯传感器。用一根细钢丝绳将光纤微弯传感器固定在缆索上。光纤微弯传感器由两块波形压板(变形器)和两只弹簧构成。其中一块波形压板是固定板,另一块是活动板,用两只弹簧将其连接到固定板上。将一根多模光纤(阶跃型或渐变型)从两块波形压板之间通过。当活动板受到细钢丝绳的压力时,光纤就会发生周期性弯曲,一部分光从纤芯中的传播模耦合到包层的辐射模,产生损耗。当活动板所加的压力增加时,泄漏到包层中的散射光强度随之增大,光纤芯模的输出光强度减小,这样光强受到了调制。通过检测泄漏出包层的散射光强度或光纤芯透射光强度就能测出压力信号的变化量。

图1 光纤拉力传感器结构示意图

光纤微弯损耗是光纤随机畸变而产生的高次模与辐射模之间的模耦合所引起的光功率损失,规则变形器微弯衰减大小可由下式求出[7]:

式中,N是微弯变形器的齿数;h是微弯突起的高度;E是涂层材料的杨氏模量;Ef是光纤的杨氏模量;a为纤芯半径,b为光纤外半径;Δ为光纤的相对折射率差。

设缆索的拉力为F,缆索的杨氏模量为E0,横截面积为S,则缆索的长度应变为ε=。当光

0纤微弯传感器在缆索上的安装长度为L时,其间的伸长长度可表示为:

根据三角关系,缆索伸长ΔL将引起斜边细钢丝绳的长度变化Δl和微弯变形器活动板的位移h,关系式为:

设细钢丝绳的杨氏模量为E1,横截面积为S1,所受拉力为F1,则有:

变形器活动板位移方向受细钢丝绳合压力F2=2F1sinα,设弹簧的弹性系数为k,当忽略光纤的横向应力,可得微弯变形器活动板的位移h为:

由式(1)~(5)最后可得缆索的拉力F与光纤微弯衰减值Am的关系为:

3 实验结果与分析

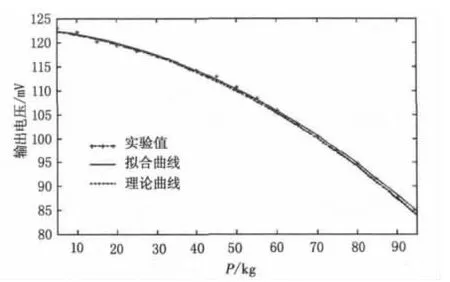

缆索拉力光纤传感器实验装置如图2所示。实验装置设有一个LED光源输出口,一个PIN光电探测器输入口,通过一根多模光纤(其数值孔径NA=0.19,纤芯半径 a=25 μm)连接,调节 LED 驱动电流即可调节输入光强,LED光源发射中心波长为890 nm的光,由多模光纤传输,经过变形器时受到调制,输出光强随变形器位移变化而变化,变形器的位移变化量由所加重物的重量决定。PIN端将测得的输出光强转化为电压信号,送至输出显示。其中变形器总齿数18齿,齿距为2.9 mm。当弹簧工作在线性区(小变形量)时,实验结果如图3所示,实验数据的拟合曲线与式(6)计算的理论曲线重合很好。

图2 实验装置示意图

根据图3的测试结果可得输出光强度(电压)与缆索所受拉力(重力)的拟合关系式为:

图3 实验测试结果曲线

上述理论计算结果和实验测试结果都说明输出光强(电压)与缆索拉力的关系存在非线性特性,传感灵敏度随着拉力的增大而提高。为了克服这种缆索拉力光纤传感器的非线性缺点,本文采用如图4(a)所示的梯形弹簧,其形变量与压力的关系曲线如图4(b)所示,当施加在弹簧上的压力增加时弹簧形变量随着减小,可抵消光纤变形器位移传感器的非线性。从图4(b)易看出梯形弹簧的响应曲线呈非线性,这是因为该弹簧承受的压力增加时,簧圈从大端开始并死,随着并死圈数的增多,有效圈数相应的减少,弹簧刚度也随之逐渐增大,直到弹簧完全压并为止,这一阶段压力与形变量呈非线性关系,因此在图1所示的光纤拉力传感器结构中,只要弹簧工作在此非线性区域中,通过选择合适参数,就能补偿图3所示的响应非线性。图5所示曲线为经过优化的梯形弹簧补偿后的缆索拉力传感特性曲线,可以看到响应曲线具有很好的线性度。

图4 梯形弹簧及其响应曲线

图5 经过补偿的缆索拉力传感特性曲线

4 结论

本文针对缆索拉力引起应变和力学关系的基本原理分析,根据光纤微弯传感器的相关理论,设计了一种结构简单、使用方便的缆索拉力光纤传感器。实验测试了缆索拉力光纤传感器的响应曲线,结果表明实验数据拟合曲线与理论曲线吻合很好,并显示存在非线性响应特性。经过梯形弹簧的非线性补偿,实验结果证明缆索拉力光纤传感器可以获得很好的线性响应。该缆索拉力光纤传感器可应用于电梯、塔吊、起重机、空中索道等场合的拉力监测。

[1] Binua S,Mahadevan Pillaia V P,Chandrasekaranb N.Fibre optic displacement sensor for the measurement of amplitude and frequency of vibration[J].Optics & Laser Technology,2007,39(8):1537 -1543.

[2] Wooler John P F,Crickmore Roger I.Fiber- optic microphones for battlefield acoustics[J].Applied Optics(S0003 -6935),2007,46(13):2486 -2491.

[3] Chambers John,Bullock Dave,Kahana Yuvi,et al.Developments in active noise control sound systems for magnetic resonance imaging[J].Applied Acoustics,2007,68(3):281-295.

[4] QI Yao - bin,LU Yao,WU Chen - hui.Application of fiber bragg grating weighing sensor for large-scale floating crane[J].Periodical of Ocean University of China,2012,42(9):102 -109.(in Chinese)祁耀斌,陆遥,吴晨晖.光纤光栅称重传感器在大型海上浮吊中的应用[J].中国海洋大学学报,2012,42(9):102-109.

[5] MA Bin,SUI Qing - mei.Microbend fiber optic sensor based on the design of vehicle dynamic weighing system[J].Chinese Journal of Sensors and Actuators,2010,23(8):1196 -1200.(in Chinese)马宾,隋青美.基于光纤微弯传感器的汽车动态称重系统设计[J].传感技术学报,2010,23(8):1196 -1200.

[6] ZHANG Hongqiao.Gantry crane overload limiter installation location and accuracy analysis[J].Hoisting and conveying machinery,2012,(4):58 -60.(in Chinese)张宏桥.门式起重机超载限制器的精度及安装位置分析[J].起重运输机械,2012,(4):58-60.

[7] XING Xue -ning,ZHANG Zhi-hui,CHEN Ting.Optical fiber’s bend loss and microbend loss and its applications[J].China Cable Television,2004,23:24 -26.(in Chinese)邢雪宁,张治辉,陈婷.光纤的弯曲损耗和微弯损耗及其利用[J].中国有线电视,2004,23:24 -26.