蒸发汽堤塔塔顶真空系统的腐蚀原因分析及对策

木合塔尔·买买提,阿毕提江·阿布力克木,阿不都热合曼·吐尔逊,于宏伟

(中国石油天然气股份有限公司克拉玛依石化分公司,新疆 克拉玛依 834000)

润滑油白土精制是润滑油基础油生产的最后一道工序。润滑油料在经过了糠醛精制后,已在黏温性、安定性、低温性等方面有了很大的提高,但油料中仍含有少许的胶质、沥青质、环烷酸、磺酸、残余无机盐、溶剂、水分和机杂等物质,这些物质大部分为极性物质,对油品的色度、抗氧性、安定性和抗乳化性等影响较大。润滑油白土精制装置是利用白土对极性物质有较强吸附能力的特性,将糠醛精制后的物料与白土混合、搅拌、加热和过滤以脱除这些杂质,提高润滑油的品质。目前,蒸发汽提塔塔顶真空系统腐蚀比较严重,对装置安全生产影响很大,必须采取有效的防腐蚀措施加以解决。

1 腐蚀状况调查

1.1 蒸发塔顶真空系统工艺流程

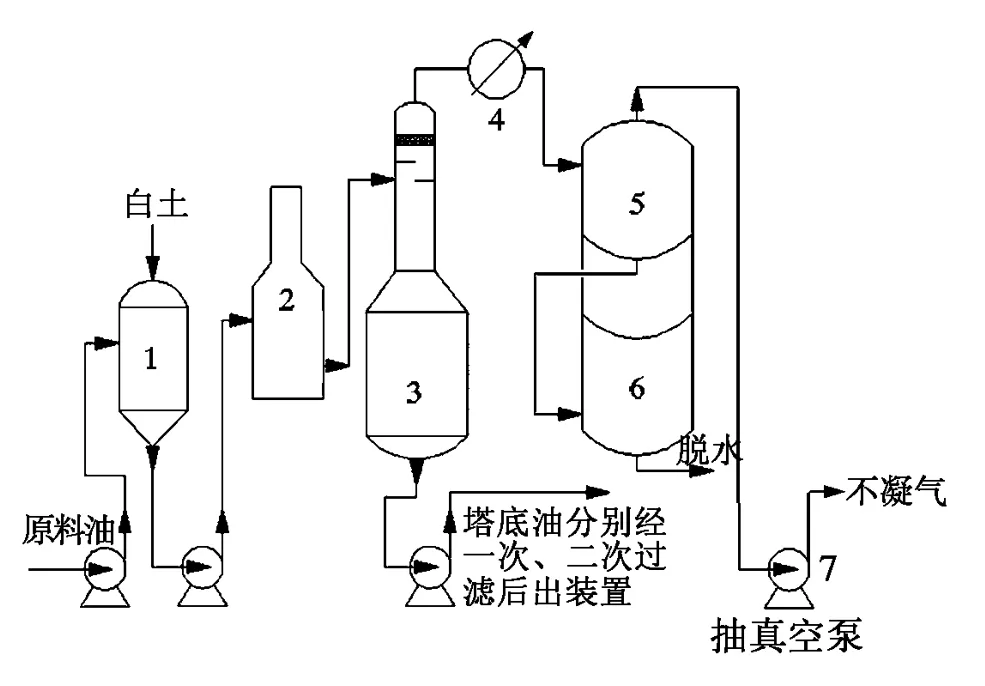

蒸发塔塔顶真空系统的工艺流程见图1。

糠醛精制装置来的原料油经白土接触罐与白土混合后,由泵抽出送入加热炉加热预定温度后,进入蒸发汽提塔,通过塔中上部的1.0 MPa的蒸汽汽提及减压抽真空的方法,去除油中的溶剂、酸性物(如丁酮、甲苯、硫和氯离子)等杂质。蒸发汽提塔顶出来的含有溶剂、酸性物质的塔顶馏出物,经塔顶冷却器冷至45℃以下,流至馏油罐进行油水沉降分离。馏油罐上部不凝气用真空泵抽出,维持系统真空度。馏油罐下面的馏出油流入脱水罐进行油水分离,油去污油罐,水排入下水井。经过汽提后的塔底油用泵抽出,经冷却器冷却后,分别到一级、二级板式过滤机进行一次、二次过虑,基本就完成了润滑油基础油的白土精制。

图1 蒸发塔塔顶真空系统工艺原则流程Fig.1 Evaporation tower the vacuum system Process

1.2 系统腐蚀状况调查

蒸发塔塔顶馏出线材质原为20号碳钢,腐蚀穿孔频繁。系统中的馏油罐在停工检修期间对其内部进行检查,发现腐蚀严重,腐蚀区域集中在油液流经线上。对馏油罐内壁底部封头用贴补不锈钢板的方法进行了防护。蒸发塔塔顶冷却器的壳体因腐蚀严重,于2002年10月更换碳钢壳体、管束更换为1Cr18Ni9Ti不锈钢管束。2003年11月该冷却器壳体出现腐蚀穿孔,对壳体进行修复后内壁进行了镍磷镀防护处理。2004年不锈钢管束出现腐蚀穿孔3次,堵管12根。

从冷却器的宏观检查来看,1Cr18Ni9Ti不锈钢管束外部的正面起第一折流板区域存在大量点蚀坑,其余部位无腐蚀,失效的换热管集中在壳体入口冲刷部位。该部位的换热管表面光滑无垢,但是换热管明显减薄,自上起第2层和第3层换热管腐蚀最为严重,有3处已经完全腐蚀穿孔。除了穿孔部位,其余管段有一层红褐色薄垢。

冷却器壳体上部有均匀褐色垢物,垢厚约1 mm。下部无垢,但有明显的沟槽状腐蚀,沟槽的走向与介质流动方向一致。介质入口对应的下部壳体和介质出口位置及出口接管区域腐蚀最为严重。

通过冷却器的宏观检查可以判断管束和壳体的腐蚀主要集中在壳体入口部位中下部,不是直接接受混合气流冲刷的部位,而是介质发生冷凝相变和相变后的区域。不锈钢管束存在点蚀,说明介质中含有氯。

2 腐蚀机理及原因分析

2.1 碳钢材质的腐蚀机理

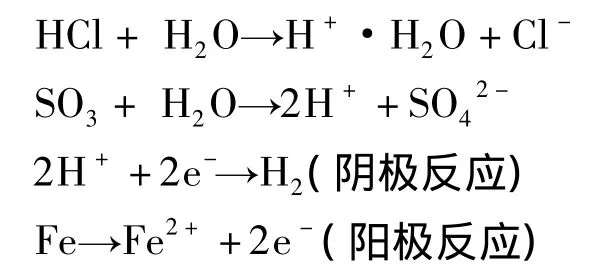

蒸发塔塔顶混合油气(含HCl,SO3和H2O)经塔顶馏油线进入冷却器,油气在冷却器中冷却,在首先出现冷凝液部位,油气中的HCl和SO3会迅速溶解,形成高浓度的腐蚀液。另外,上游糠醛精制装置处理润滑油馏分过程中,油中含有少量糠醛、水分等残余溶剂到白土精制装置,由于糠醛的易氧化,产生糠酸,也会使混合油气的pH值偏低。在酸性条件下,腐蚀反应为:

从腐蚀反应可以看出碳钢设备腐蚀的主要原因是酸性凝液腐蚀。

2.2 不锈钢材质的孔蚀失效机理

尽管塔顶冷却器换热管的材质为1Cr18Ni9Ti不锈钢,但是在无氧化剂的密闭环境中不能表现出很好的耐酸性。而且存在Cl-的情况下,首先容易出现点蚀。点蚀一般在静止的介质中容易发生。具有自钝化特性的金属在含有Cl-的介质中,经常发生孔蚀。蚀孔通常沿着重力方向或横向方向发展,孔蚀一旦形成,具有深挖的动力,即向深处自动加速。

在含有Cl-的塔顶冷却器混合油气中,不锈钢管束表面的氧化膜便产生了溶解,其原因是由于Cl-能优先有选择地吸附在氧化膜上,把氧原子排掉,然后和氧化膜中的阳离子结合成可溶性氯化物,结果在露出来的机体金属上腐蚀了一个很小的蚀坑,这些小蚀坑被成为点蚀核。在外加阳极极化条件下,只要介质中含有一定量的Cl-,便可能使蚀核发展成蚀孔。在自然条件下,含Cl-的介质中含有氧或阳离子氧或阳离子氧化剂时,能促使蚀核长大成蚀孔。这些氯化物容易水解,使小坑溶液pH值下降,溶液成酸性,溶解了一部分氧化膜,造成多余的金属离子,为了平恒腐蚀坑内的电中性,外部的Cl-不断向空内迁移,使空内金属又进一步水解。如此循环,奥氏体不锈钢不断的腐蚀,越来越快,并且向孔的深度方向发展,直至形成穿孔[1-4]。

2.3 腐蚀原因分析

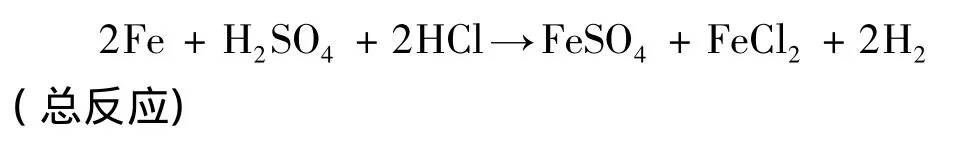

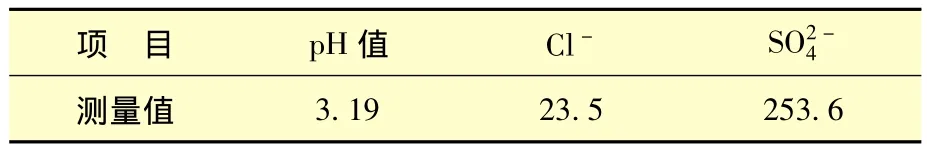

进入蒸发塔混合物料中的酸性物质是造成系统腐蚀的主要原因。为了进一步落实腐蚀产生的具体原因,委托做防腐监测单位取脱水罐冷凝液进行了监测。脱水罐冷凝液中的腐蚀介质监测分析数据见表1。

表1 脱水罐水溶液水质分析Table1 Analysis of dewatering tank water quality mg/L

从表1来看,系统冷凝水的pH值很低、铁离子含量较高,表明系统腐蚀与酸性介质有关,而酸性物质的来源有活性白土和上游糠醛精制装置来的原料。

2.3.1 加工物料的腐蚀介质监测分析

白土精制装置加工原料的腐蚀介质监测分析数据见表2。

表2 装置原料油腐蚀介质监测分析Table2 Analysis of raw oil corrosion monitoring device

从白土装置加工物料的腐蚀介质分析数据来看,加工物料中的腐蚀介质含量很低。

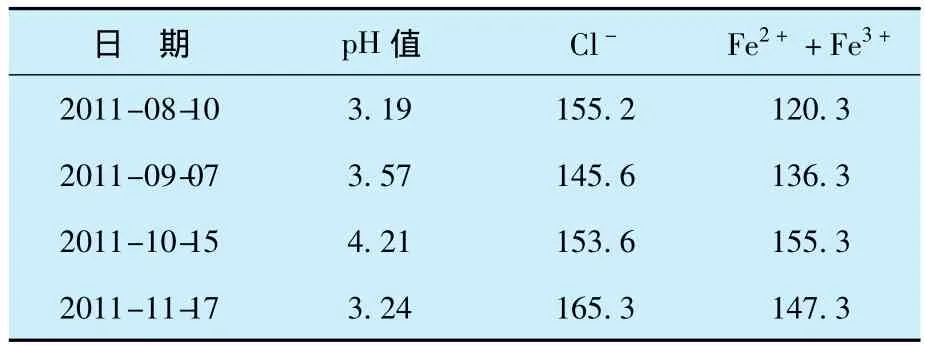

2.3.2 白土中腐蚀介质提出实验

取目前白土装置使用的白土100 g,用1 L的蒸馏水进行浸泡、充分搅拌,对所得的溶液进行过滤,加热过滤液至沸腾。通过对溶解水样的分析,判定其酸性物质基本组成,实验数据见表3。

表3 白土的浸泡溶解实验数据Table3 Analysis for dissolution test of clay mg/L

(1)白土精制装置蒸发汽提塔顶的馏出油线、冷却器、馏油罐腐蚀极为严重,腐蚀部位主要分布在系统的弯头、法兰、短节及焊缝处;

(2)从腐蚀介质分析来看,系统冷凝水的pH值很低、铁离子含量较高,表明装置酸性介质腐蚀严重;

(3)从白土中的腐蚀介质提取实验结果来看,白土本身成酸性,且含有硫酸根、Cl-等杂质,这些物质在白土精制过程中,会由加工处理的油品带出,并溶于水中,形成低浓度的硫酸、盐酸的混合水溶液,对装置造成腐蚀。根据装置运行情况看来,仅采取材料升级来进行防护难以解决该系统的严重腐蚀问题,且费用较高。因此,要彻底解决该部位严重的腐蚀问题,应采取工艺防腐蚀。

3 防腐蚀措施

3.1 设备防腐蚀措施

(1)冷却器管束管板采用热固化涂料防腐蚀,壳体内壁采用镍磷镀防腐蚀处理,可使腐蚀问题得到一定的控制,延长了使用寿命,但由于管束运输安装及装置开、停工吹扫时,易损伤涂层,影响了涂层的功效,因此必须确保涂层施工质量;

(2)因存在 Cl-腐蚀环境,采用1Cr18Ni9Ti材质做冷却器管束不能彻底解决腐蚀问题,材质应升级,采用2205双向不锈钢制作管束;

(3)结合馏油罐采取贴补不锈钢复合钢板防腐蚀措施,在馏油罐油液进口管下贴补的600 mm的不锈钢板,沿纵向中心线弯曲,以使油液引向封头而不往两边漫流;

(4)塔顶管线更换为不锈钢材质(18-8),塔顶管线伸入塔内100 mm,避免凝液接触塔壁与管线的焊口,加剧腐蚀。

3.2 工艺防腐蚀措施

(1)冷却器的管、壳程走向做调整,循环水改走壳程,蒸发塔顶油气改走管程,降低壳体的腐蚀,腐蚀范围缩小到管束和官箱,避免壳体腐蚀。

(2)检修期间在蒸发塔顶馏出线到冷却器进口前增加注剂流程,加注点定在蒸发塔顶部,采取隔膜计量泵连续注KG9302B缓蚀剂。为了更有效地监控装置的腐蚀情况,提高工艺防腐蚀效率,在脱水罐安装pH值在线监测系统,并通过pH值的在线监测来调节缓蚀剂加入量,保证了装置平稳运行。

(3)增加腐蚀监测,在塔顶出口段、塔顶冷却器进出口进行挂片监测;建立设备、管道定点测厚管理制度,对塔顶真空系统管线实行定时、定点、定人测厚,分析测厚结果,计算腐蚀速率,监测腐蚀情况。

4 结论

(1)白土本身为酸性,其所含的硫酸根、Cl-等杂质是导致蒸发塔塔顶真空系统严重腐蚀的根本原因;

(2)要最终彻底解决蒸发塔顶真空系统的严重腐蚀问题,除了进行耐腐蚀材料以外,应考虑采用工艺防腐措施,如采取合适的工艺缓蚀剂;

(3)对于Cl-含量均较高的介质,管束的材质为双相不锈钢(如2205),壳体内采用表面处理技术(如碳钢加涂层或碳钢加Ni-P镀层),冷却器的耐蚀效果非常好。

[1]隋郁.氯离子对压力容器腐蚀的影响及预防措施[J].太原科技,2001(4):18-19.

[2]宋义全,武俊伟,李晓刚,等.常压塔顶316L不锈钢换热器管束的腐蚀失效分析[J].腐蚀科学与防护技术,2004,16(5):334-336.

[3]钱世钢,尤刚.奥氏体不锈钢(1Cr18Ni9Ti)管材在含有氯离子介质中腐蚀的原因分析[J].贵州化工,2012,37(1):25-27.

[4]潘旭东,王向明.循环水中氯离子控制及对不锈钢腐蚀机理探讨[J]. 工业水处理,2013,33(3):14-17.