高压脉冲试验台测控系统设计

朱煌庆

(第七一五研究所,杭州,310023)

液压系统工作时,液压阀的开关、液压泵的起停、负载的变化均会产生严重的液压冲击,其强度往往数倍于系统工作压力,轻则影响元件寿命,重则导致管路断裂、元件失效等。因此对于系统中采用的一些重要元件,国家标准规定在使用前必须进行脉冲试验。高压脉冲试验台是进行压力疲劳试验必不可少的设备,我国高压脉冲试验还处在起步阶段,1999年才颁布相应的标准。目前市场上高压脉冲试验台设备还不齐全,没有满足试验使用要求的现成设备,因此我们自行开发设计了一套高压脉冲试验台系统。

1 系统设计与组成

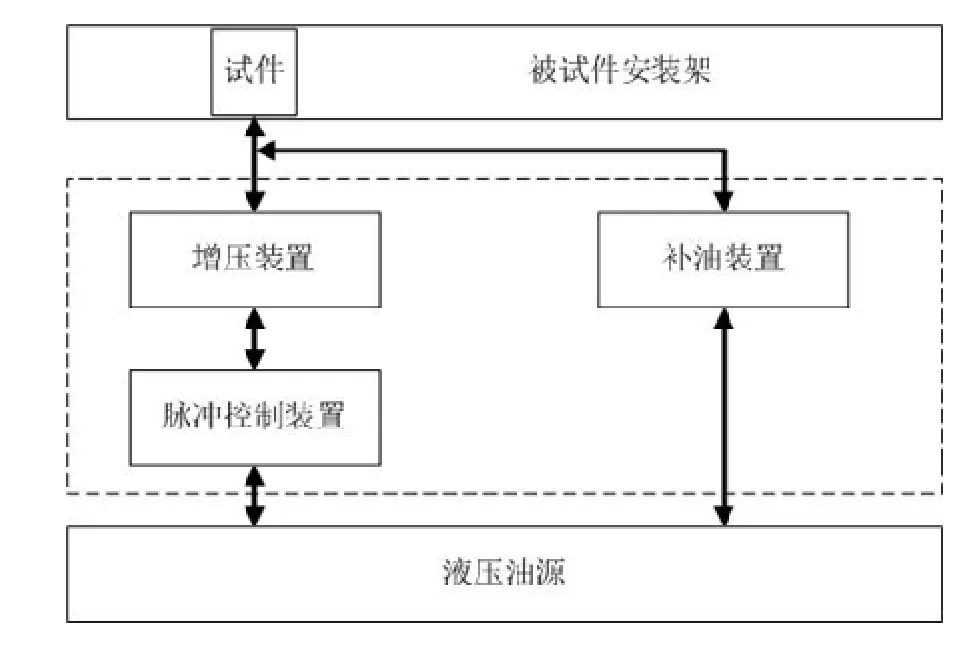

高压脉冲试验台主要由液压油源、脉冲控制装置、增压装置、补油装置、蓄能器以及被试件组成[1]。液压回路的供油、回油与脉冲控制装置的进、回油口相连,脉冲控制装置及增压器安装于同一底座上。增压器高压出口与被试件通过硬管相连。

增压缸作为脉冲试验台的重要组成元件,其元件性能和寿命直接影响着系统的整体可靠性。 图1为高压脉冲试验台示意图。

图1 高压脉冲试验台示意图

2 液压系统与增压原理

目前国内现有的高压脉冲试验台设备通常是采用高压力、大流量的伺服阀方案。通过直接控制伺服阀电磁铁电流周期和大小来控制脉冲压力产生周期和大小,这种方案虽然在频率控制方面比较方便,但并不能真正实现高压,比如脉冲超过 50 MPa,伺服阀实现起来就比较困难。

本文采用增压缸方式增压,这种方案不但能在压力上达到设计要求,增压效果也比较明显(一般采用低压腔与高压腔面积比系数较大的增压缸)。图2为高压脉冲试验台液压原理图。

当低压油P1进入增压缸左端X时,活塞向右端Y运动,输出高压油P2,由静压平衡原理可知:

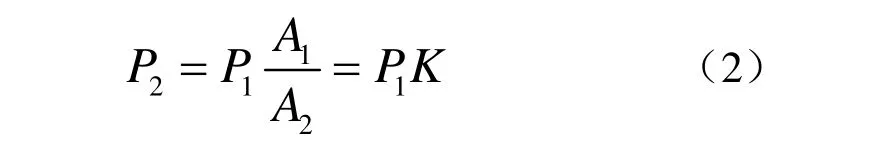

式中:P1为输入低压,P2为输出高压,A1为大活塞面积,A2为小活塞面积。由式(1)可得:

式中,K为增压比系数。从式(2)中可知,A1与A2面积比越大,K值越大,增压缸增压效果越好。

系统增压原理,液压油从油源1-1、变量泵2、单向阀5-1、高压过滤器6-1、进入液压脉冲控制装置,蓄能器9用于补充脉冲上升时所需要的瞬时流量,在脉冲曲线的工作压力稳定段和反压段,油源将液压能储入蓄能器;在上升段,蓄能器则释放储存的液压能,以产生所需要的上升斜率和峰值。手动溢流阀7-1为安全阀,限制泵源最高压力。比例溢流阀控制泵源出口压力大小,决定脉冲试验台初始压力大小。液压换向阀 10换向频率由变频器控制电机4-3转速决定。

图2 高压脉冲试验台原理图

3 电气系统设计

3.1 电气硬件系统设计

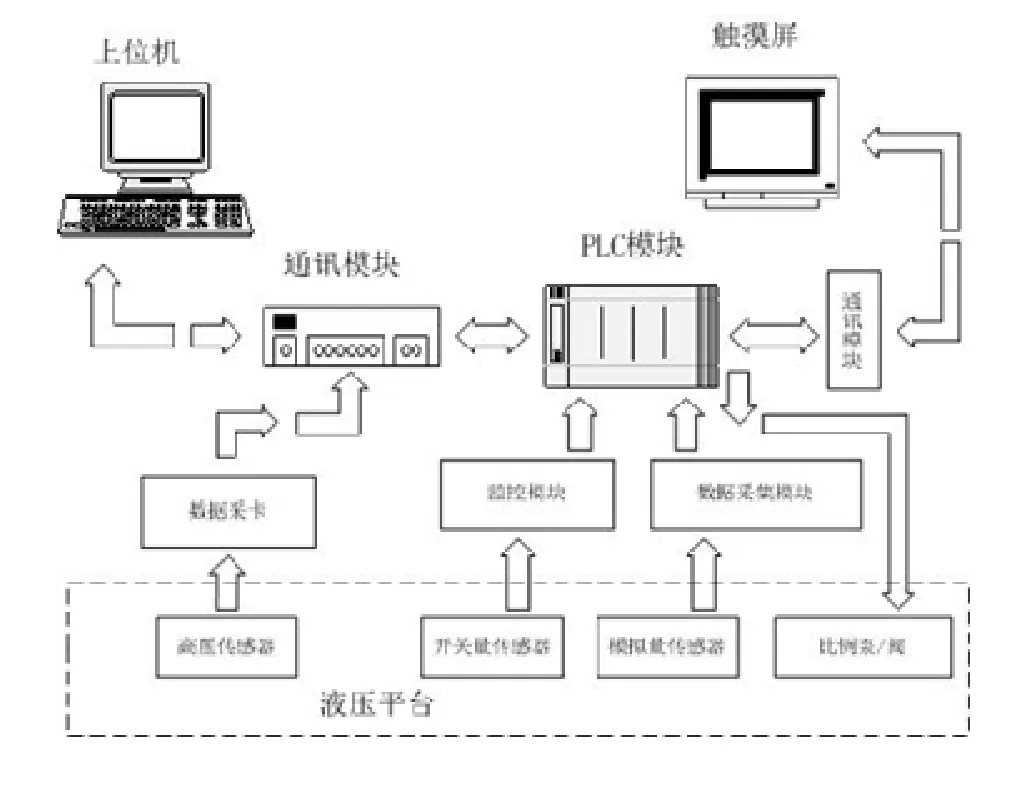

高压脉冲试验台硬件系统由工控机、研华PCI-1716板卡、三菱PLC各模块、压力传感器、Pro-face触摸屏、二次仪表、施耐德继电器、接触器等硬件组成。图3为硬件系统设计示意图。

图3 硬件系统设计示意图

从图3可知,控制系统主要依靠PLC模块处理开关量输入/输出信号及模拟量输入/输出信号。Q02CPU模块通过QX40输入模块监视开关量传感器信号输入,通过QY10输出模块控制开关量信号输出,通过Q68ADI模块采集各压力、温度、液位传感器4~20 mA模拟量数值,通过Q68DAV模块输出0~1.5 A电流值控制比例泵、比例阀大小。

3.2 软件控制系统设计

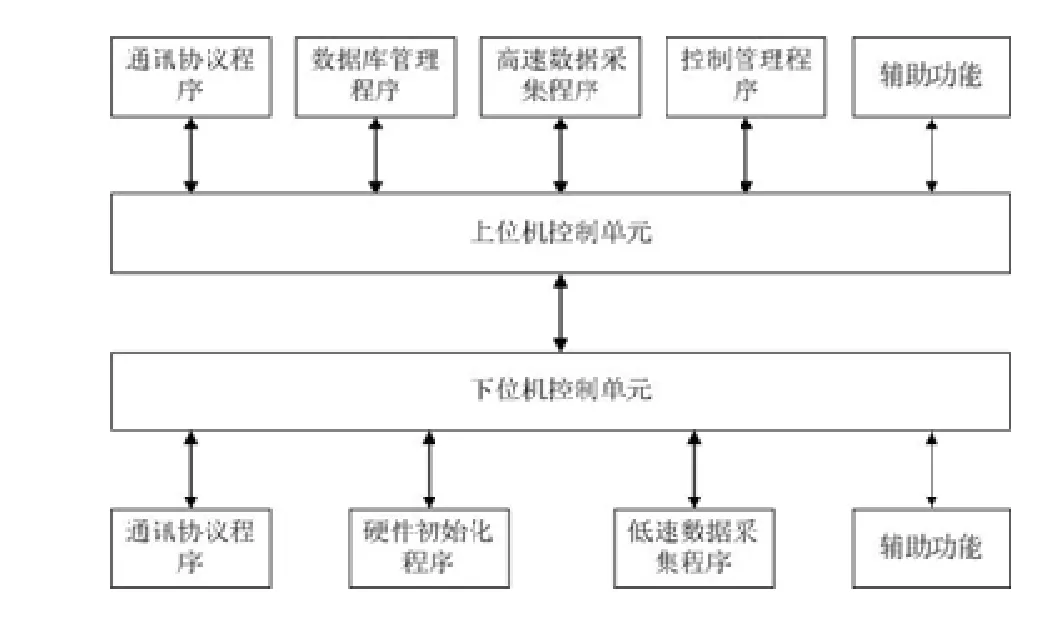

软件控制系统要求能完成整个试验过程的自动控制,系统采用闭环控制方式。系统软件以C ++Builder和三菱GX Works2作为开发环境,通过C ++Builder软件编写通讯协议程序、控制程序、研华数据采集程序、数据库程序,实现对硬件测试平台运行和数据采集的控制。通过三菱GX Works2软件编写通讯协议程序、低速数据采集程序、电机启停程序。三菱QJ71C24N通讯模块通过RS232串口通信方式与上位机通信,辅助上位机程序控制测控平台。图4为测控软件整体结构图。

图4 测控软件整体结构图

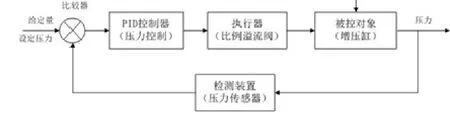

图5为系统闭环控制示意图,采用压力传感器来检测系统的压力,以进行系统压力闭环控制。当系统实际压力与给定值存在偏差时,出现压力差,这个信号通过压力传感器反馈到系统内,比较器得出压力差值,PID控制器根据该差值给出控制量,经比例放大板功率放大后驱动比例溢流阀,使被控对象压力达到设定值[2]。

图5 测控系统闭环控制示意图

在测控系统闭环控制中,外部干扰也会引起一定的误差,PI调节器可以消除稳态误差,但调节速度比较慢。PD调节器虽然反应速度比较快,但不能消除系统稳态误差。本系统采用增量式的PID控制算法,其控制算式为

式中,u(t)为控制器的输出值,e(t)为测量值与设定值之间的差值,Kp为比例系数,Ti为积分时间常量,Td为微分时间常量,T为调节周期。

从式(3)中可以看出,要计算Δu(t),只需要用到e(t)、e(t−1)、e(t−2)这3个偏差值,计算相对比较简单,编程比较容易。图6为高压脉冲试验台软件控制流程图。

图6 高压脉冲试验台软件控制流程图

4 系统实现及验证

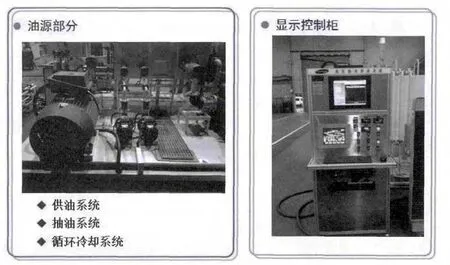

由C ++ Builder软件开发的人机界面可以显示脉冲试验波形,且设有三个选项,分别是暂停显示、系统压力、示波器模式[3]。暂停显示选中后,当前测试数据不再动态刷新;系统压力选中后显示主泵出口压力曲线;示波器模式下系统显示全部通道的动态波形(在系统诊断、分析时有用)。图7是高压脉冲试验台测控系统实现的实物图。

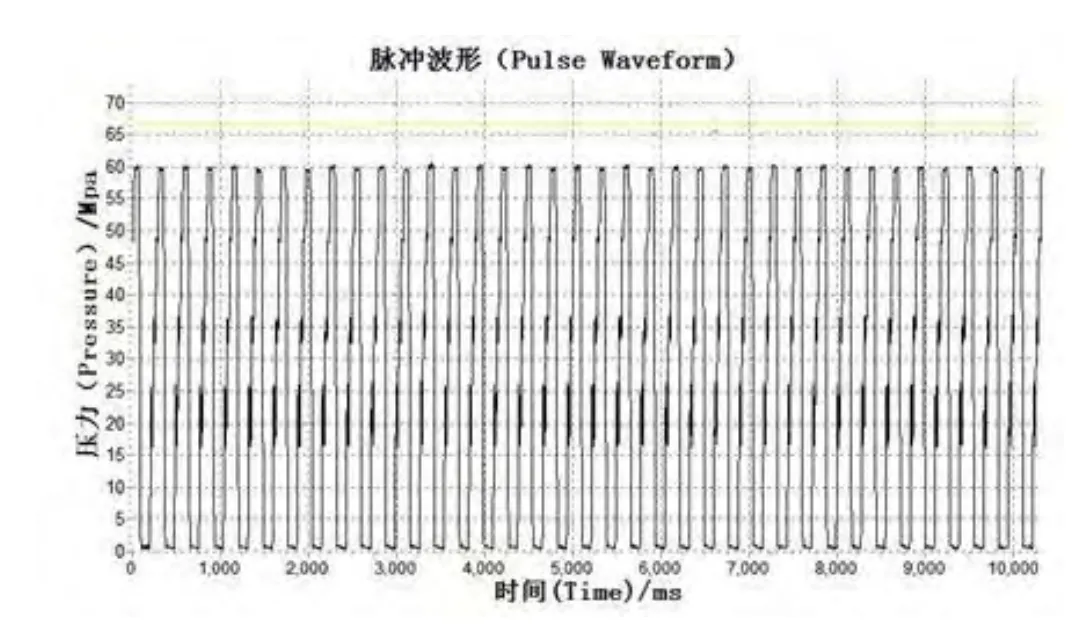

系统设计试制完成后,进行了系统性能的测试。图8为试验时产生的脉冲波形图,试验参数预设压力峰值为60 MPa、频率为20 Hz、冲击次数为50000次。从图中可以看出,脉冲波形能够在一个周期内达到预先设定的脉冲峰值,且脉冲峰值能够持续产生,从而保障高压脉冲实验按预定要求开展,验证了高压脉冲试验台的性能。

图7 高压脉冲试验台测控系统实物图

图8 高压脉冲试验台脉冲波形图

5 结束语

高压脉冲试验台系统采用增压油缸方案,通过调节变频器频率改变电机转速控制液压换向阀换向,实现增压油缸增压目的,较好地克服了伺服阀方案难于实现高压力缺点。试验频率控制在 0~20 Hz、冲击次数控制在0~50000次时,液压系统脉冲压力峰值达到了100 MPa,测试取得了预期效果。

[1]吴根茂, 邱敏秀, 王庆丰. 新编实用电液比例技术[M].杭州: 浙江大学出版社, 2006.

[2]张艳兵, 赵建华, 鲜浩.计算机控制技术[M]. 北京: 国防工业出版社, 2008.

[3]李幼仪, 甘志.C++Builder高级应用开发指南[M]. 北京: 清华大学出版社, 2002.