一种伺服加载系统的设计与测试

舒 强 胡 秋 米 良

(中国工程物理研究院机械制造工艺研究所1,四川 绵阳 621900;中国工程物理研究院超精密加工技术实验室2,四川 绵阳 621900)

一种伺服加载系统的设计与测试

舒 强1,2胡 秋1,2米 良1,2

(中国工程物理研究院机械制造工艺研究所1,四川 绵阳 621900;中国工程物理研究院超精密加工技术实验室2,四川 绵阳 621900)

针对气动或液压加载存在的加载力精度不高和需要额外的气源或液压站等特点,研制了一种基于伺服电机和弹性元件的力驱动器及控制系统。针对常规PID不能同时实现良好的动、静态性能的缺点,采用非线性增量PID算法实现力驱动器的全闭环控制;采用3σ准则剔除力传感器及其数据采集系统存在的粗大误差,以提高力控制精度。对力驱动器工程样机进行了性能参数测试,结果表明该力驱动器具有优良的静、动态特性和重复性。

力驱动器 伺服系统 非线性 PID 控制精度

0 引言

力驱动器在精密装配、机床主轴刚度检测、能动光学等领域都有广泛的应用。在精密装配领域,通常需要可控的加载机构实现预紧力的精确控制,保证装配质量[1];在机床行业,机床和主轴的刚度测试及可靠性载荷谱的施加需要一套加载机构施加加载力[2-3];在利用大口径拼接主镜中,为了克服重力变形的影响,需要一套可精确调整加载力的能动加载装置实现主镜的变形补偿[4]。通常选择的驱动方案有气动、液压和电动加载。其中,气动加载需要气源,而且气缸与活塞之间的摩擦限制了力驱动器加载精度的提高。液压加载需要一套液压站,且存在压力脉动和易污染的缺点。采用电动伺服加载,配合高精度的滚珠丝杠,具有摩擦小、运动分辨率高的特点,能够很容易地实现高分辨率的加载力,结构简单、适应性强。

1 结构设计

本文设计的力驱动器采用伺服电机驱动滚珠丝杠,滚珠丝杠推动加载弹簧实现驱动力加载。力驱动器主要由基座、伺服电机、联轴器、滚珠丝杠、线性导轨、前加载盘、后加载盘、加载弹簧、力传感器等零件组成。加载时,伺服电机通过联轴器驱动滚珠丝杠转动,滚珠丝杠带动前加载盘沿着线性导轨直线运动,前后加载盘产生相对运动,使二者之间的加载弹簧压缩产生加载力,加载力通过后加载盘传递到传感器,并通过加载头最终作用在加载部位上。力驱动器的轴向力通过一对面对面的丝杠用推力角接触器传递到基座上。

为了实现驱动力的高分辨率、精度、加载范围和加载速度,需要合理选择加载弹簧的刚度、压缩长度,丝杠的导程,电机编码器线数和额定转速。本文采用台达EMCA04带有抱闸的伺服电机,编码器线数为10 000,滚珠丝杠的导程为2mm,公称直径为14mm,弹簧的设计刚度为30 N/mm,材料选用65 Mn。根据选择部件的参数,可以得到力驱动器的理论输出分辨率为:

伺服电机的设定转速为300 r/min,则理论加载速度为:

为了防止力驱动器失控,在基座的上方分别设置了2个霍尔式接近开关;同时设置了一个零位开关用于电机回零。接近开关的状态信号通过运动控制器的EL+/-和原点ORG端口输入。

力传感器采用Interface公司的SML300lbf力驱动器,量程为0~1 300 N,非线性为0.5%,配合专用的SGA放大器,可以实现满量程输出0~10 V。该放大器具有低通滤波和温度补偿功能,通过拨码开关将灵敏度设定为最接近传感器的值,能够输出准确的加载力。DA/AD转换采用NI6132同步采集卡。该卡具有16位分辨率,最大采样速率可达500 kHz,完全能够满足精度和速度的要求。运动控制器采用雷赛公司的DMC2210两轴运动控制卡。该卡最大输出脉冲频率可达9MHz,具有梯形/S形加减速功能,采用脉冲加方向控制。

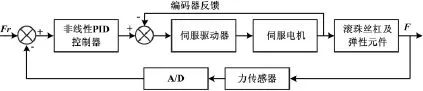

伺服驱动器采用位置控制模式。控制算法在工控机上执行。上位机给定参考力,力传感器实时测得加载力并通过放大和数据采集卡A/D转换送入工控机。运行于工控机上的控制算法实时计算所需的控制位移量,由运动控制器将相应的脉冲发送给伺服驱动器,驱动伺服电机转动并压缩加载弹簧,实现所需加载力的闭环控制。系统工作原理如图1所示。

图1 力驱动器控制系统原理图Fig.1 The principle of force actuator control system

2 控制算法

由于不需要精确的控制模型且方便调整,PID控制是最普遍采用的控制方式。当采用常规PID控制算法时,为了提高响应速度,通常采用较大的比例增益,然而过大的比例增益会引起系统的不稳定。为了减小系统的稳态误差,引入积分环节,但是积分增益过大会造成阶跃响应超调。微分环节虽然可以提高系统的阻尼,但是过大的微分增益会放大系统噪声。可见采用常规PID控制很难同时实现良好的响应速度和稳态性能。非线性PID控制能够根据跟踪误差变化的不同阶段自动调整控制器参数,在跟踪误差较大的阶段采用较大的比例增益,当误差较小时比例增益也相应减小;对于积分增益,在跟踪误差较大的阶段采用较小值,以避免产生超调,在误差较小时采用较大的值,以快速减小稳态误差[5-6]。根据这一思想,分别构造如下控制器参数:

式中:ap、bp、cp为正常数;Kp的值在区间[ap,ap+bp]变化,调整cp的大小可以调整Kp变化的速率;ai为正常数,Ki的取值范围为(0,ai),ci的值决定了Ki的变化快慢程度。

非线性PID控制律为:

为了克服积分式PID控制的饱和问题,本文采用增量式PID算法。本文采用的控制律为:

3 粗大误差的剔除

3σ准则规定:如果测量列中某测得值xi的残差满足|xi-x-|>3σ,则认为该测得值xi含有粗大误差,可删除。3σ准则是最常用也是最为简单的粗大误差判别法则,在测量次数充分大时,判别的置信水平可以达到99.7%。但是在测量次数较少的情况下,特别是在测量次数n≤10时,该判别法可靠性不高,甚至无法判别粗大误差是否存在。在系统实施中,在每一个伺服周期对传感器数据进行有限点采样,采样时间为0.01ms,点数为20次。利用本装置中的同步数据采集卡可实现这一功能。利用上述方法对每个伺服周期的采样数据进行处理,处理后的值作为当前施加力的采样值参与控制算法计算。

4 试验

利用本系统测定气体静压转台的静态特性,通过加载试验验证本系统的各项性能参数。将力驱动器紧固在升降台上,加载头前端顶紧在气体静压转台径向。系统由力驱动器、控制箱、工控机组成。控制箱包含了传感器调理电路、运动控制器、伺服放大器、数据采集屏蔽端子。

控制算法由工控机实现,利用Windows的多媒体定时器TimeSetEvent()可以实现1 ms的定时分辨率。该函数本质是在操作系统中新开了一个高优先级的线程,同定时发送消息的SetTimer()相比,可保证控制的实时性。本文中定时周期设定为5ms。多媒体定时器的回调函数如下。

5 性能测试

力驱动器的性能参数主要包括输出力范围、分辨率、精度和加载速度。为了测试输出力范围,在开环情况下,通过向伺服驱动器发送固定长度的脉冲,使压缩弹簧产生固定的压缩量,记录不同压缩量下力传感器的输出值,绘制的力-位移特性曲线如图2所示。

从图2所示的特性曲线可以看出,力驱动器的输出线性很好,这是因为定制的压缩弹簧具有优良的线性度;加载力范围为0~1 016N,驱动器刚度为30.8 N/mm。

图2 力驱动器静态特性曲线Fig.2 Static characteristic curve of force actuator

当给定加载步长为10 N时,记录不同步长下力驱动器的输出力,测试曲线如图3所示。此时,刚好能够分辨出各个加载步长下系统的响应输出,系统的闭环分辨率优于10 N。

图3 力驱动器闭环分辨率测试曲线Fig.3 Test curve of resolution of force actuator

力驱动器的阶跃响应曲线如图4所示。由于采用了非线性PID控制,力驱动器输出响应平稳无超调。

图4 力驱动器阶跃响应曲线Fig.4 Step response curve of force actuator

对稳态时传感器输出力进行统计分析可得,稳态误差的RMS为6 N。

力驱动器对矩形方波的响应曲线如图5所示,矩形方波的高度为50 N。由图5可见,控制力在稳态能够精确地跟踪输入参考信号,具有优良的重复性精度。

图5 力驱动器方波响应曲线Fig.5 Square wave response curve of force actuator

在闭环情况下,对力驱动器输入700 N的阶跃参考信号,得到图6所示的响应曲线。

图6 力驱动器闭环输出速率测试曲线Fig.6 Test curve of closed loop output rate of force actuator

从图6可以看出,力驱动器的输出力速度可达267 N/s。由于伺服驱动器工作在位置模式,运动控制卡设定的进给速度恒定,因此力输出曲线的斜率恒定。通过控制伺服电机的转速可以调整力的输出速度,但为了防止超调和稳态时输出力抖动,运动控制卡设定的进给速度不能过大。

6 结束语

本文介绍了基于伺服电机和弹簧加载的力驱动器的结构和原理。利用非线性PID控制算法实现力驱动器输出力的全闭环控制。制作了力驱动器的工程样机,并对其的各项性能参数进行了试验。

试验结果表明,力驱动器的输出范围可达1 000 N,闭环分辨率可达10 N,闭环稳态精度可达±7.5 N,加载速度可达267 N/s,具有优良的重复加载精度和线性特性。

[1]范云生,郭晨,周守民.基于模型预估的汽车主动锥齿轮总成锁紧螺母拧紧机[J].仪器仪表学报,2011,32(6):1433-1440.

[2]仇健,李晓飞,刘志强,等.卧式加工中心主轴静刚度特性的试验研究[J].精密制造与自动化,2011(3):9-10.

[3]姜玉龙.数控车床转塔刀架可靠性试验台的电液伺服加载系统研制[D].吉林:吉林大学,2012.

[4]凡木文,邓建明,周睿,等.能动镜中力驱动器的实现及性能测试[J].光学学报,2010(1):1-6.

[5]任永平,李圣怡.一种非线性PID控制器及其参数分析[J].信息与控制,2005,34(4):486-489.

[6]胡包钢.非线性PID控制器研究-比例分量的非线性方法[J].自动化学报,2006,32(2):219-227.

[7]熊艳艳,吴先球.粗大误差四种判别准则的比较和应用[J].大学物理实验,2010,23(1):66-68.

[8]张世箕.测量误差及数据处理[M].北京:科学出版社,1979:42-46.

Design and Test of the Servo Loading System

Pneumatic or hydraulic loading features low accurate loading force and needs extra air supply or hydraulic station,the force actuator and control system based on servomotor and elastic elementhas been developed.Aiming at the demerits of conventional PID,e.g.,unable to implement both of good dynamic and static performance,the full closed loop control of force actuator is implemented by adopting nonlinear incremental PID.With 3σcriteria,the gross error existing in force actuator and its data acquisition system is excluded,for enhancing control accuracy.The tests for performance parameters are conducted on the engineering prototype,the results indicate that the force actuator possesses excellent both static and dynamic characteristics and repeatability.

Force actuator Servo system Nonlinearity PID Control accuracy

TP274

A

修改稿收到日期:2013-12-26。

舒强(1986-),男,2012年毕业于中国科学院机械制造及自动化专业,获硕士学位,助理工程师;主要从事超精密加工及检测技术研究。