一种分段PID规律控制系统设计及编程应用

刘 渊 赵辉堂 廖永贞 刘中明 杨铁成 李公社

(中核兰州铀浓缩有限公司,甘肃 兰州 730065)

一种分段PID规律控制系统设计及编程应用

刘 渊 赵辉堂 廖永贞 刘中明 杨铁成 李公社

(中核兰州铀浓缩有限公司,甘肃 兰州 730065)

物料加热液化分阶段进行升、恒温生产过程,物料温度作为主控变量,各阶段升温过程要求按规定速率进行升温、恒温过程要求按定时定值进行恒温;限值控制执行对主控变量控制存在关联性影响,从而产生升温超速与二次恒温问题。对此,采用温度设定、参数自整定、逻辑控制方法,设计了分段PID规律控制策略,并利用ST语言和FBD语言编程,由DCS系统实现设计的控制策略。该控制策略实现了生产过程控制要求,成功解决了该生产过程的复杂控制问题,并克服了升温超速与二次恒温问题,应用效果良好。

分段PID规律 温度设定 参数整定 逻辑控制 ST语言 编程

0 引言

随着我公司对有关产品的生产系统进行技术改造升级,工艺生产过程发生较大变化。生产系统采用集散控制系统(distributed control system,DCS)对生产过程实施监控。其中,物料加热液化过程作为关键生产过程,受控温度参数较多,其物料温度须连续控制,同时须对加热器表面和物料容器后端部表面温度进行限值控制,故温度控制系统采用开关型选择性控制系统[1]。物料温度通过调节加热器加热功率进行控制,限值控制由切断加热回路、停止加热实现。

物料温度参数作为主控变量进行连续控制,而物料加热液化分四个阶段进行升、恒温生产过程,各阶段升温过程按规定速率进行,恒温过程为定时定值进行。限值控制执行会导致升温过程的超速升温问题和恒温过程的二次恒温问题。对此,本文提出了分段PID规律控制策略,设计了DCS系统编程,实现了升、恒温生产过程的分段PID规律控制。升温过程按规定速率进行,恒温过程以定时定值进行,升温与恒温控制按不同整定的PID参数进行运算控制,消除了由限值控制作用影响所形成的超速升温问题和二次恒温问题。该分段PID规律的温度控制系统自2011年投入运行以来,控制过程及工艺参数控制均满足工艺生产需要,系统运行良好。

1 工艺过程

物料加热液化过程分四阶段进行,每个阶段均包括升温、恒温两个过程。第一阶段,加热器启动加热,容器内物料温度由室温按规定速率升温至第一阶段恒温规定值,保持恒温至规定时间。第二阶段,容器内物料温度由第一阶段恒温规定值按规定速度升温至第二阶段恒温规定值,再保持恒温至规定时间。以相同过程至第四阶段,第四阶段的恒温过程完成后,以第四阶段的恒温规定值进行保温过程,并执行后续生产过程。

2 控制策略制定及控制系统设计

2.1 控制方式

物料容器采用压热罐装置,以电加热方式、分四阶段进行物料加热液化,每个阶段均包括升温、恒温两个过程,物料温度需连续控制,故作为被控变量;而压热罐加热器的加热功率为操纵变量,即通过调节加热器的加热功率进行物料温度控制。依据工艺过程要求,在每个阶段的升温过程,被控量按规定速率变化;而在每个阶段的恒温过程,被控变量在规定时间内保持不变。因而采用程序分段PID规律控制方式,其设定值按程序自动设定变化,以实现对物料温度的连续控制。

2.2 控制系统组成

物料温度由热电阻检测;检测信号输入至DCS,与PID控制器的设定值进行比较;偏差信号经PID运算输出控制信号;控制信号输入至晶体管调压器,晶体管调压器执行加热器的加热功率调节。控制系统组成如图1所示。

图1 控制系统组成Fig.1 Composition of the control system

2.3 功能实现

2.3.1 温度设定

对各段物料温度进行设定,温度设定值按时间计算出相应值并赋予PID控制器的内给定输入变量。各段物料温度计算公式为[2]:

式中:Tn、Tn-1分别为 n、(n-1)时刻温度设定值;ΔT为本段温度设定增量值。

对于升温过程,设定值定时增加等增量值ΔT;而恒温过程,在规定时间内,设定值的增量值ΔT为零,即设定值是恒定的。

2.3.2 控制原理

PID控制算法采用位置型算法[2-3],控制算法的传递函数为:

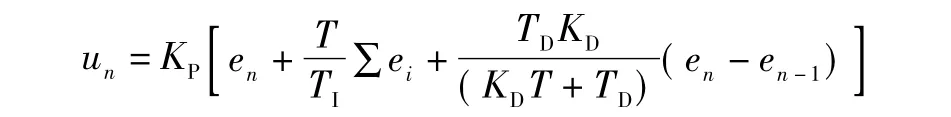

差分方程为:

式中:U(s)、E(s)分别为PID输出量和偏差信号算子;KP、KD分别为比例、微分增益;TI、TD分别为积分、微分时间;T为采样周期;U(n)为第n时刻的输出。

控制系统简化示意方框图如图2所示。图2中:r为温度设定值;e为偏差值(设定值与输出值之差);u为PID控制器输出的控制量;执行器为晶体管调压器,执行加热器的加热功率调节;对象为物料温度;变送器为热电阻温度计,用于检测物料温度,检测值输入至PID控制器。

图2 控制系统简化示意框图Fig.2 Simplified schematic diagram of the control system

对于升温过程,随着设定值的改变,PID控制器的偏差信号en随之改变,经运算输出的控制量Un也随之改变。由晶体管调压器调节加热器加热功率,实现被控量按设定值的变化速率变化,从而达到升温过程按规定速率进行升温。对于恒温过程,在规定时间内,设定值是恒定的,故被控量按定值控制进行变化,实现物料的恒温过程。PID参数按升温过程控制和恒温过程控制分别进行整定。

2.3.3 参数整定

物料加热液化过程是典型的一阶时滞系统,其传递函数为:

物料升、恒温液化生产过程控制采用分段PID控制。对于升温过程控制,输入的设定值是按定时增加等增量值变化的,控制系统可看作随动控制系统,它要求系统的输出迅速跟踪设定值的变化。对于恒温过程控制,输入的设定值是不变的,控制系统为定值控制系统,其控制的目的是使系统输出的最大控制偏差尽可能小。

根据自适应控制的自整定PID参数方法和偏差积分指标最小的整定参数法[4-6],升、恒温控制分别采用积分鉴定的积分时间平均偏差(integral time average error,ITAE)指标和积分方差(integral squared error,ISE)指标作为参数整定的目标函数。

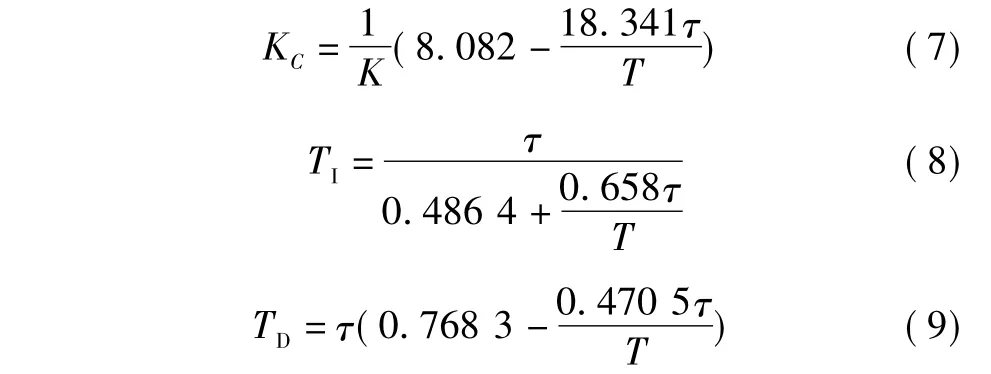

应用曲线拟合方法,可分别得到在上述过程模型中升温控制和恒温控制的PID参数最优整定公式[7-8]。

升温过程控制的PID参数最优整定公式如下。

恒温过程控制的PID参数最优整定公式如下。

在传递函数及整定公式中,K、T、τ分别为对象的放大倍数、时间常数和纯滞后时间。参数整定通过PID调节器在纯比例作用下进行设定值的阶跃扰动,辨识出K、T、τ参数值,从而代入整定公式,可分别得到升温控制和恒温控制的PID参数。各阶段升、恒温控制的PID参数分别按式(4)~(9)整定。

2.3.4 逻辑控制

执行限值控制时,会引起物料温度下降。在升温过程中,设定值以定时等增量值增加而改变,而被控量物料温度则因加热回路断开得不到控制响应;且随着加热的停止,物料温度随之下降,使得PID控制器的偏差信号增大,输出较大控制量,而一旦限值控制执行结束,加热回路接通,会形成超速升温现象。因此,在升温控制中设置加热回路通断状态判断。当加热回路处于接通状态时,温度设定值按定时等增量值增加变化;当加热回路处于断开状态时,温度设定值按物料温度测量值而变化,以消除超速升温现象,确保升温过程按规定升温速率进行升温。

对于恒温过程,随限值控制执行结束,加热回路接通。当物料温度升至当前恒温目标值时,若当前时刻为当前目标值的恒温时间,则继续执行当前恒温控制;若是已完成的恒温过程,则重新执行恒温过程控制,从而形成二次恒温现象。因此,在恒温控制中设置恒温过程完成状态判断,对已完成恒温过程的恒温段不再进行二次恒温,直接执行下阶段升温过程,消除二次恒温现象。

3 软件编程

DCS系统选用ESC-100控制系统。该系统为用户提供了丰富的组态编程语言程序,用户可通过组态实现常规控制方案,也可根据生产实际的需要和过程控制原理,选择相应语言编写程序,实现复杂控制方案。

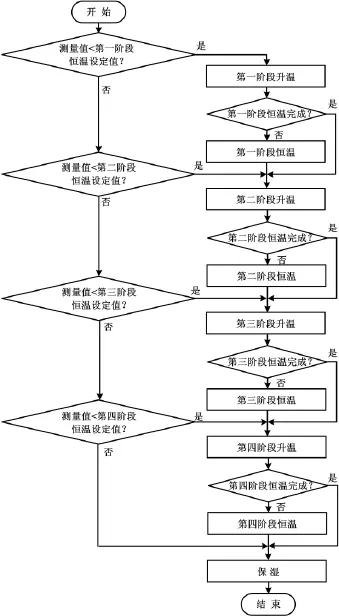

3.1 程序原理

物料温度分段控制通过PID控制器的内给定值进行设定。PID参数整定通过升温控制和恒温控制分别进行自整定,并采用相应的逻辑控制,以克服限值执行影响。设定值与测量值的偏差信号经PID控制器运算输出信号控制。依据设计与功能实现原理,分段控制流程框图如图3所示。

图3 分段控制流程框图Fig.3 Segmented control process

3.2 控制程序

3.2.1 分段控制程序

ESC-100系统提供了强大的图形化编程软件SCControl。在操作站上利用该软件中的ST语言编辑器建立自定义模块Control_temp,应用ST语言编写各升、恒温阶段温度设定,PID参数整定,加热回路通断状态与恒温过程状态判断程序,实现相应功能。在升温程序中,当加热回路处于接通状态时,设定值按每5min增加增量值;当加热回路处于断开状态时,设定值等于测量值,各升温阶段的增量值分别相等。在恒温程序中,首先判断当前恒温过程是否已完成,已完成则执行下阶段升温过程,未完成则执行当前恒温过程。各阶段升温、恒温程序分别相同。PID参数整定即按升温过程与恒温过程分别赋予对应整定值。

3.2.2 PID控制程序

本文采用图形化编程软件SCControl实现PID控制的编程。在操作站上采用功能块图(function block diagram,FBD)语言编写,调用自定义模块Control_temp与单回路控制扩展模块(basic single control complex,BSCX),对两模块的相关输入、输出变量引脚进行接线连接或赋值。其中,单回路控制扩展模块(BSCX)的给定引脚选择内给定,与温度设定模块的设定输出值引脚相连接,从而实现PID规律控制程序。

4 应用与效果

对DCS进行系统相关组态,并对所完成的源程序进行编译、下载安装,通过离线仿真调试和在线运行调试,完善相关组态、参数设定、逻辑控制等。对于PID参数整定[9-10],首先选择BSCX控制模块外给定,采用纯比例作用方式,在常温工况下,通过改变设定值,使输出30%量程的控制量进行阶跃扰动。同时记录过程输出的过渡过程响应曲线,由阶跃响应曲线获得对象的放大倍数K、时间常数T和纯滞后时间τ。然后分别代入升温和恒温控制的PID参数整定公式。最后分别赋予对应PID参数输入变量,再选择BSCX控制模块内给定。

按照升温控制使输出迅速跟踪设定值变化、恒温控制使输出的最大偏差尽可能小的目的,兼顾限值控制相关因素,采用凑试法对升温和恒温控制的PID参数进行适当运行调试修正,获得了最佳控制过程。控制系统投入生产运行后,控制方案及控制程序均符合工艺过程控制要求。

升、恒温过程控制效果记录曲线如图4所示。

图4 物料升、恒温过程记录曲线Fig.4 Recording curve of the temperature rising and holding process of thematerials

5 结束语

控制系统自投入运行以来,控制过程及工艺参数控制均满足工艺生产需要,系统运行良好。

①对于物料分阶段进行的升、恒温生产过程,在采用开关型选择性控制时,对主控变量物料温度实施分段PID规律控制,以实现分阶段进行的升、恒温生产过程控制;

②采用温度设定、参数自整定的方法实现分段PID规律控制;

③各段升温过程按规定速率进行升温,定时定量增加设定值,经PID规律运算控制,实现升温过程按规定速率进行升温,恒温过程按定时定值进行PID规律运算控制。

应用所设计的逻辑控制方法,消除了由限值控制作用影响所形成的超速升温问题和二次恒温问题。同时,利用ST语言和FBD语言编写温度设定与PID控制程序,由DCS系统实现设计的控制策略。该分段PID规律控制系统成功应用于生产过程控制,解决了本生产过程的复杂控制问题。

[1]刘渊,赵辉堂,廖永贞,等.基于多变量开关型选择性控制系统设计编程及应用[J].化工自动化及仪表,2013,40(4):446-450.

[2]孙优贤,邵惠鹤.工业过程控制技术[M].北京:化学工业出版社,2006:84-95.

[3]涂植英,朱麟章.过程控制系统[M].2版.北京:机械工业出版社,1988:185-194.

[4]王伟,张晶涛,柴天佑.PID参数先进整定方法综述[J].自动化学报,2000,6(3):347-355.

[5]杨智,朱海峰,黄以华.PID控制器设计与参数整定方法综述[J].化工自动化及仪表,2005,32(5):1-7.

[6]王锦标,方崇智.过程计算机控制[M].北京:清华大学出版社,1992:73-85.

[7]徐峰,李东海.基于ITAE指标的PID参数整定方法比较研究[J].中国电机工程学报,2003,23(8):206-210.

[8]邱丽,曾贵娥.几种PID控制器参数整定方法的比较研究[J].自动化技术与应用,2005,24(1):28-31.

[9]杨平,潘帅.调节性能最优的继电反馈PID整定公式[J].自动化仪表,2010,31(12):43-45.

[10]胡新泽,蒋慰孙.基于模式识别的自整定控制及应用[J].控制理论及应用,1992,9(3):262-267.

Design and Programming Application of the Segmented PID Regulation Control System

The production process of material heating liquefaction is the phased heating process including temperature rising stage and temperature holding constantly stage,and the temperature ofmaterial is used as themaster control variable.Each temperature rising stage shall be controlled in accordance with specific rate,while the temperature holding stage shall be controlled in accordance with the setpoint and timing.By adopting temperature setting,parameter self-tuning and logic controlmethods,the segmented PID regulation control strategy is designed;and with ST language and FBD language programming,the control strategy is implemented by DCS.This control strategy implements the control requirements for the production process and successfully resolves the complicated control issue of such process and overcomes the temperature rising overspeed and secondary thermostatic problems.

Segmented PID regulation Temperature setting Parameter tuning Logical control ST language Programming

TP273

A

修改稿收到日期:2013-04-09。

刘渊(1967-),男,1990年毕业于东北大学工业自动化仪表专业,获学士学位,高级工程师;主要从事仪表技术与过程控制研究。