带式输送机在安装调试过程中需关注的几个设计要素

韦公勋,刘天军,王立波

(华电重工股份有限公司,北京 100170)

0 引言

带式输送机具有建设周期短、运营成本低、稳定可靠及易于自动化控制等优点,其设计技术、制造手段已非常成熟,在散状物料输送行业被广泛应用。常规带式输送机的技术含量和制造精度不高,我国众多企业(包括较多民营企业)都有带式输送机的设计和制造能力。目前,使用单位直接与带式输送机制造厂合作完成带式输送机工程建设已成为一种业务模式。使用单位提出使用要求并组织带式输送机的安装调试和运行维护;制造厂按照使用单位的要求,负责带式输送机的设计和制造。使用单位在带式输送机运行维护方面具有丰富的经验,制造厂则侧重带式输送机的设计和制造环节。由于双方分工侧重点不同,作为双方配合接口的技术交底和现场指导工作却落实不到位,在设备安装和调试过程中,一些技术细节往往被忽视,导致设备不能正常工作或发生设备损坏事故。本文在输送机工程实践的基础上,对带式输送机安装调试过程中需关注的几个设计要素进行分析和说明,以飨同行。

1 液力耦合器的实际传递功率

液力耦合器通过泵轮带动传动液,传动液推动涡轮实现功率的传递。由于传动介质为液体,在启动过程中,传动液由液力耦合器底部逐渐流入外侧圆周分部的工作腔,实现带式输送机相对平稳启动。液力耦合器传递功率的范围较大,在一般情况下,液力耦合器传递的最大功率约为最小传递功率的2倍。

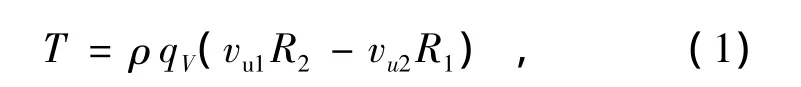

液力耦合器传递扭矩

式中:T为液力耦合器传递的转矩;ρ为工作液的密度;qV为工作腔内液体体积流量;vu1,vu2为叶轮进出口处液流速度;R1,R2为叶轮进出口半径。

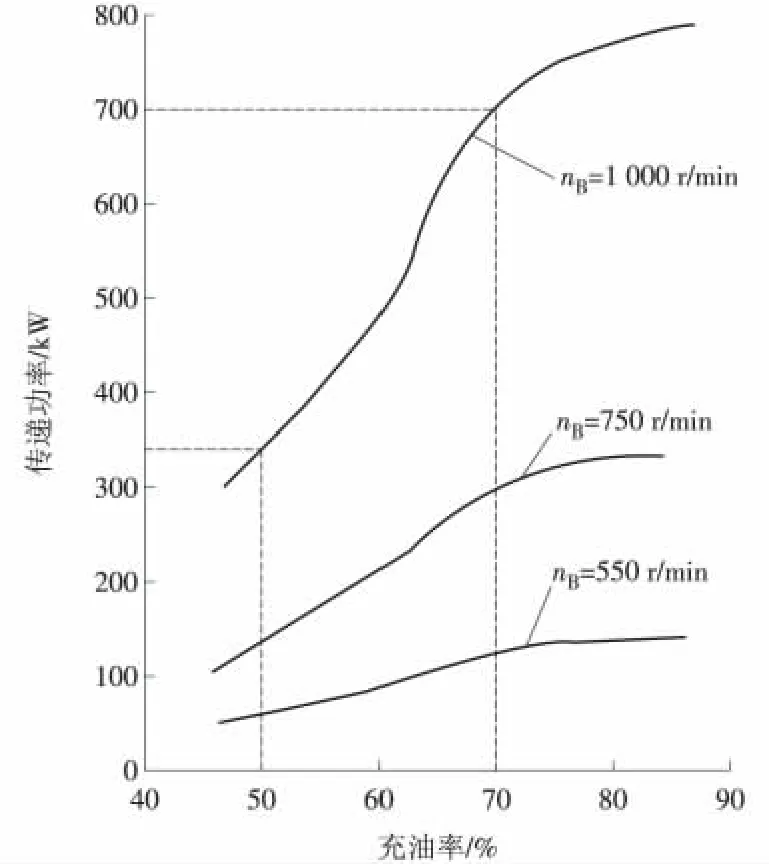

由式(1)可知,液力耦合器传递扭矩在允许的充液范围内与充液量成正比。在设计过程中,技术人员通过带式输送机的轴功率来确定电动机和液力耦合器型号。为避免满载启动时产生过大的惯性冲击力而损坏设备甚至造成人员伤亡,设计人员在计算过程中设定适宜的带式输送机启动加速度。为了保障带式输送机较小的启动加速度,同时避免传递功率不足导致满载启动困难,必须根据带式输送机的轴功率严格控制液力耦合器的加液量。由于不同厂家、不同型号液力耦合器的功率曲线互不相同,根据每套驱动单元需要的输出功率,对照液力耦合器厂家提供的说明书进行查对后,再确认加液量。以广东中兴 YOX875液力耦合器(电动机转速1000 r/min)为例,充液量为50%时,传递功率为340 kW;充液量为70%时,传递功率为700 kW,液力耦合器传递功率与充油率关系如图1所示。设计单位应在安装调试手册中给出每台带式输送机的驱动功率或具体的液力耦合器加液量,安装调试单位应按安装调试手册给定数值和液力耦合器说明书的要求准确添加液力耦合器传动液。

2 制动器的调整

在带式输送机停车过程中,制动器为控制带式输送机停车减速度和停车时间的主要部件,为避免带式输送机停车减速度过大和对尾部滚筒、拉紧单元等部件产生过大的惯性力,在安装调试过程中,应根据带式输送机的计算结果对制动器做如下调整:

图1 YOX875液力耦合器传递功率与充油率关系曲线

(1)制动器的许用制动力矩范围较大,为实现设计计算的停车减速度,应按照安装调试手册中设定值的要求调整制动器的制动力矩。

(2)为实现平稳停车制动,可根据带式输送机的惯性质量和运行速度来控制制动器的上闸时间。当带式输送机主电动机断电后,在各种阻力的作用下,带式输送机速度逐渐下降,当带速降到一定数值时,制动器开始上闸,在实现较小停车冲击的同时,应尽量减小制动器闸瓦的磨损。

(3)为避免系统突然断电造成带式输送机的快速停车,可适当调整制动器的回油孔隙。通过回油孔隙的变化来调整制动器,以达到设定制动力矩的时间要求,使带式输送机的停车减速度满足设计条件。

3 拉紧力的调整

在设计带式输送机时,需根据垂度条件和不打滑条件来确定拉紧力的大小。在计算过程中,模拟了摩擦因数、滚筒与皮带之间的摩擦因数、启动系数及各部件的运行阻力等因素,包含了诸多的人为经验因素。设计的拉紧力与设备实际需要的拉紧力有一定差别。因此,为避免滚筒、胶带、滚筒支架等部件承受较大的拉力,设计人员应在安装手册中明确初次拉紧配重数量或液压拉紧力的设定值;安装单位应根据安装手册的要求调整带式输送机的初始拉紧力,在调试过程中,根据打滑情况可适当调整拉紧力的大小。

4 拉紧滚筒初始位置的确定

拉紧滚筒应在各种工况条件下处在有效的行程范围内,以保证拉紧效果。对于拉紧滚筒初始位置的确定,通常需要考虑以下3个方面的因素。

(1)胶带的伸长量。胶带安装后,在拉紧力的作用下,发生弹性变形,胶带长度会相应增加;随着带式输送机的运行,胶带内部的原始应力逐渐得到释放,胶带也会有一定程度的加长。

(2)拉紧滚筒的浮动范围。带式输送机在启动或停机过程中,在惯性力的冲击下,拉紧滚筒会在一定范围内移动。在安装时,需要在拉紧滚筒的两侧留有安全空间,避免在惯性冲击力的作用下拉紧滚筒达到极限位置,造成打滑或撞击限位挡块甚至损坏设备。

(3)环境温度。在使用环境高、低温度差别较大的情况下,在确定拉紧滚筒的初始位置时需考虑胶带随温度变化而发生的长度变化。钢绳芯胶带的线膨胀系数为12.0×10-6/℃,尼龙胶带的线膨胀系数为8.3~7.6 ×10-5/℃。以冬季和夏季高、低温差50℃计算,以尼龙胶带长度为300 m的带式输送机为例,由于温度原因导致胶带伸长或缩短,使拉紧滚筒移动的距离为

式中:下标t为温度;k为胶带的线膨胀系数;Δt为环境最大温差;L为带式输送机长度。

由式(2)可知,拉紧滚筒的行程范围与环境温差、带式输送机长度成正比,在温差大、带式输送机单机长度较大的情况下,拉紧滚筒的行程变化范围较大。所以,需根据胶带硫化时的温度、带式输送机长度,结合环境的最高、最低温度适当调整拉紧滚筒的初始位置。

5 结束语

为保证设备安全、可靠地使用,实现设计意图,在带式输送机安装调试过程中,需根据设计要求落实液力耦合器加液量、拉紧力及拉紧滚筒的初始位置、制动力矩及制动时间等设计要素。