热量表流量传感器耐久性试验装置的研制

朱江

(山西省计量科学研究院,山西太原030002)

热量表流量传感器耐久性试验装置的研制

朱江

(山西省计量科学研究院,山西太原030002)

热量表流量传感器耐久性试验装置采用现代化工业级采集、控制技术,将工业组态软件和数据库进行结合,实现了全自动化操作。通过光电传输、脉冲计数、协议通信、视频采集等方式获取运行信息,同时基于3G网络或互联网的视频采集技术,将现场运行画面实时传送至远端数据监控中心。试验的全部过程均为无人值守。同时还可自定义运行周期,同步记录热量表和系统的各项运行数据;可随时查看、导出、打印、分析各项数据。

热量表;流量传感器;耐久性;试验装置

Abstract:Modern industrial-level acquisition and control technologies are adopted in developing a durability testdevice for flow sensors used in heatmeters.Configuration software for industry is combined with database to realize full automation.Operation information is acquired through photoelectric transmission,pulse counting,protocol communication and video capture,and at the same time,onsite images are transmitted to a remote datamonitoring center based on the 3G network or the Internet video acquisition technology,and the entire test process is unattended.It has a custom operation cycle,can synchronously record all data of heatmeters and the system,and all the data can be accessed,exported,printed and analyzed at any time.

Key words:heatmeter;flow sensor;durability;test device

0 引言

热量表作为供热计量和能源控制的重要技术手段,不仅能有效地计量热耗,而且对全社会的节能减排也有积极的促进作用,因而得到了广泛使用。流量传感器是热量表的重要组成部分,按照测量原理不同,又分为机械式、超声波式和电磁式三类。热量表流量传感器耐久性试验主要用于热量表型式评价试验和出厂前的检验,通过模拟实际运行工况,采用加速磨损的方法来对流量传感器进行试验,试验结果能直接反映出流量传感器在长时间运行后的可靠性。由于热量表流量传感器的耐久性试验用时较长、运行成本较高以及安全防护等因素,长期困扰着计量技术机构对该试验的完成。通过对热量表流量传感器耐久性试验装置的研制,我们开发了一套口径为DN15~DN200的试验装置,解决了热量表的耐久性试验问题和完善了热量表的监督管理工作,进一步提高了计量技术机构服务节能减排和供热计量民生工程的保障能力。

1 装置的设计原理

试验装置的测量口径范围设计为DN15~DN200,设计的主要依据有CJ 128-2007《热量表城镇建设行业标准》、JJG 225-2001《热能表检定规程》、欧洲标准EN 1434-2007《热量表》和CJ/T188-2004《户用计量仪表数据传输技术条件城镇建设行业标准》。根据以上的不同标准或规程,热量表流量传感器的耐久性试验一般有三种试验方法和试验要求[1-4]:

1)在介质温度为tmax-5℃、流量为最大流量的条件下,使流量传感器连续运行300 h,并进行试验前后的热量表准确度试验。

2)在介质温度为 (50±5)℃或者tmax-5℃ (如果tmax<50℃),流量为常用流量 (qp)、1.5倍最小流量 (qi)和最大流量 (qs)等三个流量点下连续循环运行100个周期,每个周期为24 h,共计运行2400 h,流量随时间变化如图1所示。

图1 流量随时间变化

3)在指定的流量点和不同的试验介质温度下,对流量传感器进行低温和高温交替试验,低温段一般为(15~20)℃,高温段一般为 (80~85)℃。

2 主要技术指标

装置的技术指标是参照了有关检定规程和行业标准的试验方法和要求[1-4]以及装置的配置情况确定的。包括:

测量口径范围:DN15~DN200;

流量测量范围:0.03~1250 m3/h;

装置的最大允许工作压力:0.4 MPa;

瞬时流量稳定性:优于2%;

介质温度范围:5~95℃;

介质温度波动度:≤0.5℃。

3 装置的结构

试验装置主要由泵源系统、稳流系统、存储系统、流量测量系统、回流系统、试验管路和监控系统等组成。

3.1 泵源系统

泵源系统由水泵和变频器组成,由于耐久性试验周期较长,为保证系统长期运行的可靠性,水泵的选型除满足系统运行需求外,还考虑了系统的冗余设计。同时为每台水泵均配置了变频器,并在水泵的出口处安装了压力变送器用于测量出口压力,将压力变送器信号接入变频器,使其组成闭环恒压系统,通过设定变频器参数调节装置的运行压力。变频泵在运行时会产生强烈电磁干扰,影响其它仪器仪表的正常运行,为降低变频泵干扰,装置采取了三种处理措施:①在变频器上游设置电源滤波器,降低电网上干扰信号的传导;②将变频器设置在专用屏蔽电气柜内,降低辐射干扰;③对变频器至水泵间的电源线用金属管进行处理,降低辐射干扰。

3.2 稳流系统

装置采用变频调速与容器稳压相结合的稳压方法,该方法能有效提高雷诺数,使流量稳定性有较大的改善,同时采用变频调节可简化调节系统,易于控制。根据变频器的调频稳压性能,把供电频率调节到所需的频率,保证电网供电电压的稳定,解决电源波动引起离心泵电机运行不稳定所导致的泵出口流量不稳问题。稳压容器对流体压力有平均、缓冲和吸收脉动的功能,同时也具有析出水流中气体的作用。在稳压容器安置稳流管,利用空气的压缩性和隔板来缓冲流量波动,稳流管内设三层栅型导流板,并采用上下交错布局方式,有效实现稳压、稳流和消气过滤的多重功能。

3.3 存储系统

为满足不同形式的热量表的耐久性试验,系统首创冷热水交替试验方法,分别配置对应的冷、热水水箱,并根据试验口径的不同,合理优化水箱设计,冷、热水箱分别采用大小水箱组合设计,根据试验仪表口径选择适合的试验水箱,既保证了试验介质的温度快速升降,又达到了节能环保的目的。

3.4 流量测量系统

试验装置的流量测量使用的是电磁流量计,热量表流量传感器的耐久性试验不论是采用恒流量方式还是变流量方式,试验流量的准确测量是实现耐久性合理试验的基础。综合考虑计量设备的可靠性、耐久性,以及设计的合理性,选用聚四氟乙烯衬里材料的电磁流量计,由于其耐高温且摩擦系数低,因而能确保试验的准确计量、高可靠性和长期持久性,同时流量计具有4~20 mA电流输出和频率上限为5 kHz的脉冲输出功能,可以方便的实现系统采集和周期校准。在装置的设计中电磁流量计按照0.15~10 m/s的流速最佳区间原则配置,并采用标准安装工艺,将流量计引入的测量影响量减小到最小。

3.5 回流系统

回流系统是实现闭环试验的重要结构,它具有汇流、分流、补水功能,能够为水泵提供一定的入口压力,保证了水泵的正常运行。回流系统具有三条分流支路,分别指向冷热水箱、水泵入口汇管,并安装安全阀,以保证用户使用中的安全,当安全阀遭到破坏时,系统会立即报警,并通过短信形式将报警信息发送至值班人员手机上。

3.6 试验管路

试验管路采用双排结构,并能够通过上位机控制实现双排串联、并联单排、并联双排的运行模式,双排试验管路每排分别有独立的水泵供水系统和稳流系统,根据需要选择使用方式,或同时使用,或自动切换使用,在实现强大的试验功能的同时,也避免了因设备故障而耽误仪表的正常试验,既增强了系统功能,也提高了系统的可靠性。

3.7 监控系统

系统采用基于3G网络或互联网的视频采集技术,可实时将现场运行画面传送至远端数据监控中心,可通过Web浏览器远程访问、查看现场运行视频和和监控数据。现场运行系统配有短信发送模块,当运行出现故障时上位机软件自动发送故障信息指令,并通过短信发送模块间信息发送至值班人员手机上,同时还可设定一定的回传指令,通过手机发送信息码,系统接收后自动分析、处理,并按照请求发送当前运行状态信息,随时随地可获取、查看耐久性试验系统的运行情况。

4 装置的工作原理

试验装置根据系统软件指令自动选通循环管路、自动切换运行流量、自动重复设定周期、自动记录被试验表和系统运行数据,待试验流量稳定后进入恒流量运行期,系统软件仅进行采集操作,避免了装置运行完全受控于软件,保证了装置的可靠运行。

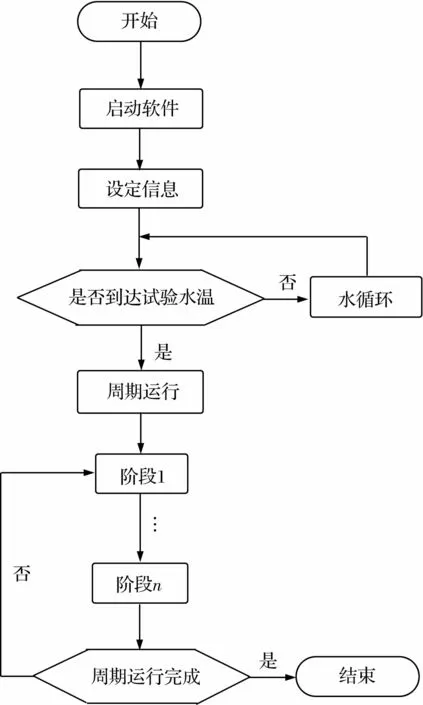

将被试验热量表夹装于试验管路上,启动系统软件,记录被试验热量表信息,同时选择执行标准,或根据需要自定义热量表的试验阶段和周期,然后系统自动进行排气操作,并启动循环水电加热系统,期间系统自动不定期进行水循环,以保证循环管路的温度平衡,待加热工作水箱的水温达到设定温度时,系统根据设定自动运行,包括水泵、循环管路的选择,及试验流量的调节,同时记录运行数据,运行完成后自动发出结束信号通知用户,并自动停止水泵、加热。工作流程如图2所示:

图2 工作流程

5 装置的特点

1)装置的试验管路采用双排结构设计,通过上位机控制可实现双排串联、单排并联的运行模式;装置设计有两个介质存储系统,具备加热和制冷功能,两者相互独立,互不影响,可根据需要进行冷热水交替的耐久性试验;系统水循环具有开环和闭环两种方式,采用闭环水循环可以有效减少水的损失,降低水泵运行耗能,极大降低循环中水的温度散失,高效节能。

2)被试表只需人工夹装,其它操作通过工控机完成,试验过程可自动进行;装置具有多种被试验表数据采集接口,可通过光电传输、脉冲计数、协议通信、视频采集等方式,实时采集被试验表运行数据。

3)装置的适用性广,能满足恒流量、300 h的耐久性试验;2400 h变流量、多周期的耐久性试验;恒流量、高低温交替的耐久性试验和其它指定性的耐久性试验。具有故障检测、处理功能,能检测水箱水位并自动补水;能检测夹表区是否管堵或者被检表是否漏水,报警并自动采取保护措施;水泵、变频器故障自动报警,并自动进行断电保护;能实时检测被试验表运行情况,对出现故障的表自动打开报警信号灯,故障信息还能通过短信实时发送至值班人员手机上,真正实现无人值守的全自动试验。

4)系统软件采用工业组态架构,控制设备采用工业级分布式模块;系统采用模块化设计,从耐久性试验装置结构组成、电气控制,到系统软件,全部采用模块化设计,易于维护 。软件显示信息齐全,可实时显示流量、温度、压力运行信息,对被试验表实时监控,并对故障信息立即报警,加强了运行安全性。同时装置还具有现场视频监控功能,并将视频信息通过3G网络或互联网实时传输至远端数据监控中心,也可通过Web浏览器远程访问、查看现场运行视频。系统软件数据处理功能强大。系统运行数据自动存入数据库,用户可随时查看、导出、打印、分析各项数据。

5)由于热量表的耐久性试验过程中要涉及高温介质、电加热功率大以及管路泄漏等安全因素,装置的安全防护措施显得尤为重要;同时系统的补水方式、加热方式、被检表的夹装方式和通讯的可靠性等都应是设计和运行中应重点考虑的方面。

6 结束语

本文针对热量表流量传感器耐久性试验装置的设计原理、结构和特点等进行了论述,研制中以自动化程度高、无人值守、安全实用和满足技术指标为目的,项目完成后的使用过程中还会遇到很多问题,需要进一步解决完善。

[1]中华人民共和国建设部.CJ 128-2007热量表城镇建设行业标准 [S].北京:中国标准出版社,2007.

[2]国家质量监督检验检疫总局.JJG 225-2001热能表检定规程 [S].北京:中国计量出版社,2002.

[3]The European Committee for Standardization.EN 1434-2007 Heat Meters[S],2007.

[4]中华人民共和国建设部.CJ/T188-2004户用计量仪表数据传输技术条件城镇建设行业标准 [S].北京:中国标准出版社,2004.

Development of a Durability Test Device for Flow Sensors in Heat M eters

ZHU Jiang

(Shanxi Provincial Institute of Metrology,Taiyuan 030002,China)

TB942

B

1674-5795(2014)05-0018-04

10.11823/j.issn.1674-5795.2014.05.04

2014-07-23

国家质检总局科技计划项目 (2012QK260)

朱江 (1968-),男,高级工程师,从事热工计量与测试工作。