碳酸钙渣悬浮态煅烧试验及工业应用研究

李 琦,陈延信,赵 博,姚艳飞

(西安建筑科技大学,陕西西安 710055)

磷石膏是湿法生产磷酸过程中产生的固体废弃物。目前国内堆存的磷石膏已超过1.2亿t,且以每年5000万t的速度增长,其中80%的磷石膏尚未得到有效利用[1]。贵州某单位利用磷石膏生产可以缓释的硫铵肥料,实现了对磷石膏的综合利用。然而在该工艺中,每生产1.0 t硫酸铵,会产生约1.0 t含水20%(质量分数)左右的碳酸钙渣。碳酸钙渣主要成分是碳酸钙,如能将其合理利用,变废为宝,将产生巨大的经济和环境价值。笔者利用碳酸钙渣制取高活性石灰,通过中试试验,得出利用稀相悬态快速煅烧新技术[2-3]可有效克服传统石灰生产工艺能耗高及产品“过烧”和“欠烧”的问题,保证产品的高分解率和高活性。并在此基础上,与贵州瓮福磷肥厂合作建成全球首套产能为25万t/a的磷石膏制粒状硫酸铵装置,证明悬浮态煅烧技术用于碳酸钙渣煅烧的优越性。

1 原料分析

采用的碳酸钙渣为上游磷石膏制取硫酸铵生产线的废渣,其水分质量分数为15%~28%,CaCO3干基质量分数为 72%~78%,其他为 CaSO4·2H2O、SiO2、(NH4)2SO4和 Ca5(PO4)3F 等,磷、硫、氟含量比较高,钾、钠含量较低;LS230型激光粒度分析仪测定其粒径分布在 0~120 μm,平均粒径为 16~18 μm,90%的颗粒粒径集中在32 μm以下,10 μm以下颗粒占总量的36%左右。

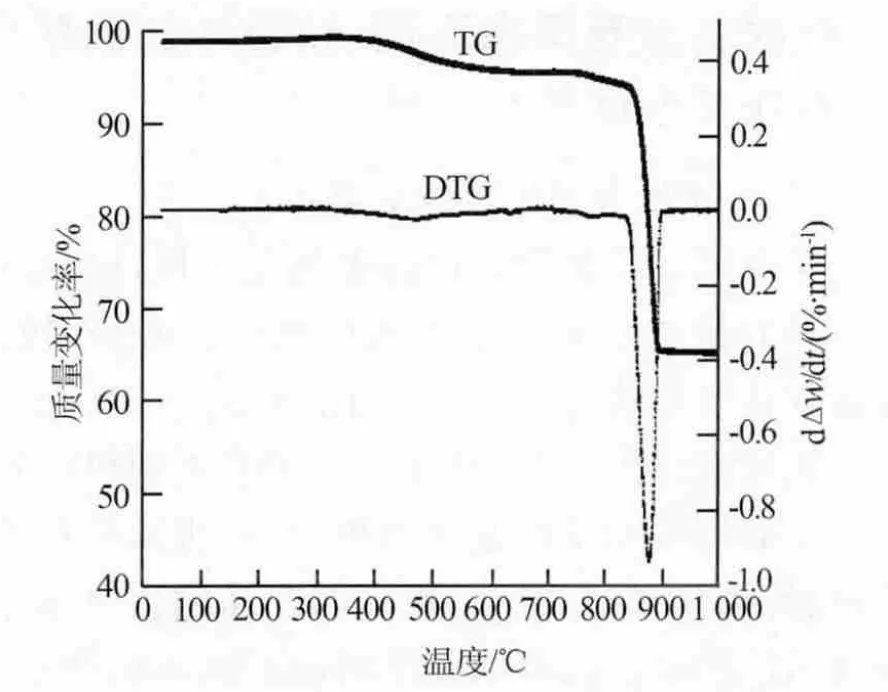

利用TGA/DSC-1型热重分析仪对CaCO3渣进行分解特性的分析,结果如图1、2所示。在N2气氛下,CaCO3渣中的碳酸钙的分解发生在692~853℃,在828℃时分解速率达到最大值。而在CO2体积分数为30%的气氛下,CaCO3渣中的碳酸钙的分解发生在825~900℃,在875℃时分解速率达到最大值。

图1 CaCO3渣在N2气氛中TG-DTG曲线

图2 CaCO3渣在CO2气氛中TG-DTG曲线

2 产品检测方法

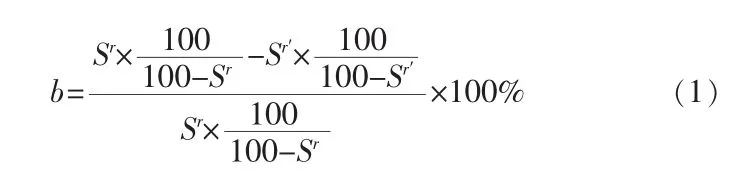

试验对产品的CaCO3表观分解率、CaO活性、有效CaO活性进行测定。产品活性的测定方法是柠檬酸活性测定法[4];有效氧化钙测定方法为蔗糖法[5]。 产品的 CaCO3表观分解率采用烧失量法[6]进行检测,计算方法如公式(1)所示。为了避免原料中杂质的影响,测定原料的烧失量时,采用在550℃煅烧至恒重的物料进行测定。

式中:b为CaCO3的表观分解率,%;Sr为原料的烧失量,%; Sr′为产品的烧失量,%。

3 中试煅烧试验

3.1 中试煅烧系统介绍

中试试验平台按照高固气比悬浮态煅烧(分解)技术建立,主要由两部分构成,一是高固气比预热单元,将并联平行的气流与交叉串行的料流相结合,提高了预热单元的固气比和换热效率;二是高固气比煅烧(分解)单元,借助外循环式悬浮煅烧(分解)炉,通过物料的炉外循环,提高了煅烧(分解)炉的热稳定性、出炉物料的分解率和单位容积产量[7]。石灰石在悬浮态快速加热煅烧下,所得到的为细粒晶体结构的石灰,活性度高[3]。

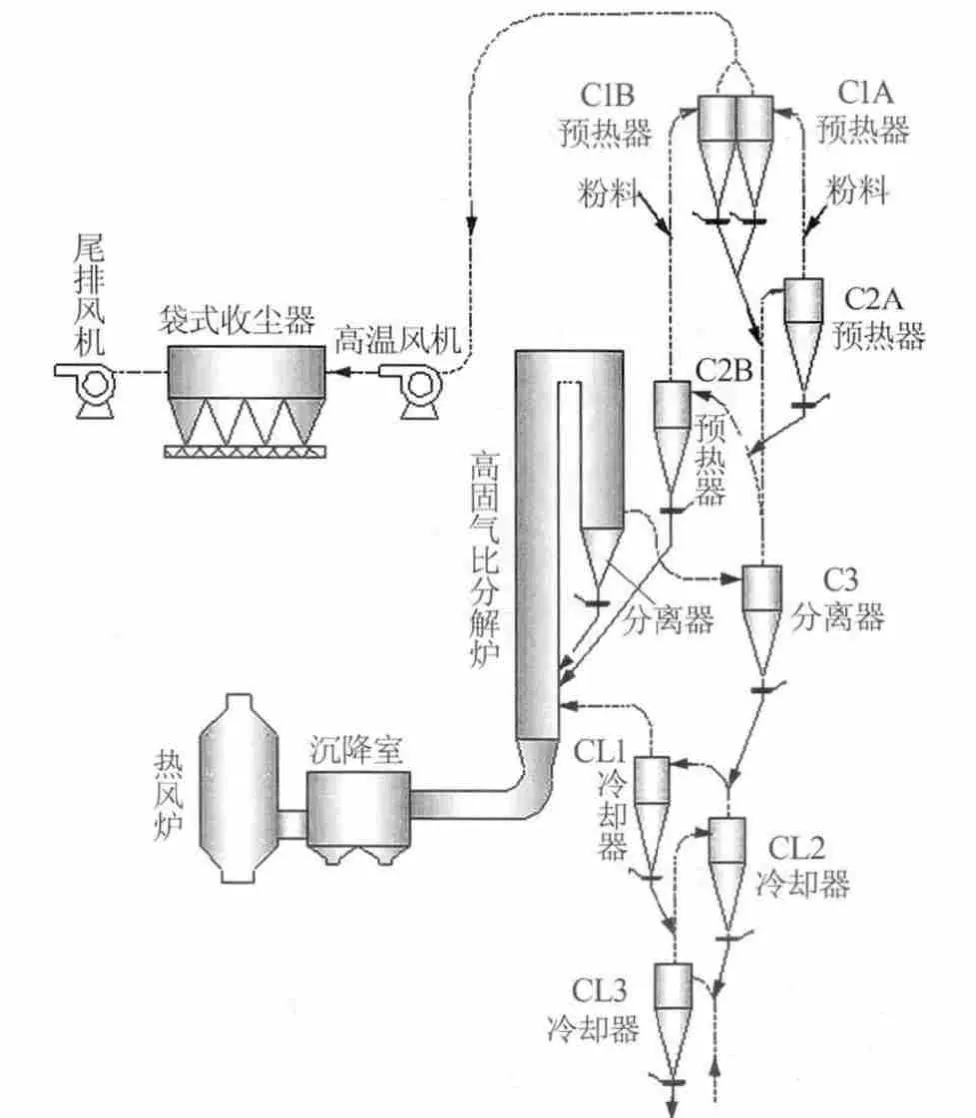

图3为3级高固气比悬浮态煅烧中试装置的简图。该装置由喂料系统、悬浮预热系统、外循环式悬浮态煅烧系统、旋风分离器、收尘装置、回风装置及引风机和燃煤热风炉组成,其中分解悬浮焙烧炉尺寸为φ0.4 m×9 m。在悬浮焙烧炉进出口配以在线气氛检测装置、在各预热器出口和悬浮焙烧炉各段安装压力变送器与一体化温度变送器,通过LabVIEW数据采集系统实时监测整个系统的工况。

图3 3级高固气比悬浮态煅烧中试装置简图

料流路线:喂料装置将碳酸钙渣送至高固气比悬浮预热系统中预热器C1的换热管,物料与上升热气流在换热管中迅速完成换热,在C1筒体中气固分离后沿下料管进入预热器C2A的换热管。粉料依次通过各级预热器进行预热,顺序为C1→C2A→C2B→C3A→C3B,多个预热器形成料路交叉、气路并联的系统。粉料通过C3B的下料管进入悬浮煅烧炉底部,在高温烟气的携带下于炉中完成碳酸钙的分解反应,最后进入分离器C4完成气固分离,煅烧产品通过C4下料管进入产品料槽。部分比重较大的物料颗粒在旋流分离器的作用下进入悬浮焙烧炉中,进行循环再分解。

气流路线:高温烟气由热风炉和喷入悬浮煅烧炉底部的煤粉产生,出炉高温气固两相在C4中完成气固分离后分两路进入预热系统,其路径分别为:C3A→C2A→C1A;C3B→C2B→C1B。 在 C1出口两股气流汇合,进入总风管。

3.2 中试煅烧试验结果及分析

在中试试验中,系统内工况下CO2体积分数在30%左右,根据原料性质,控制悬浮煅烧炉温度稳定在 850~900℃,喂料量约为 150 kg/h,喂煤量约13 kg/h,物料在系统中的停留时间为20~30 s。在此条件下进行试验,系统运行基本稳定,各项工艺参数波动小,间隔一段时间对产品进行取样,将所取样品混合均匀,作分析用。

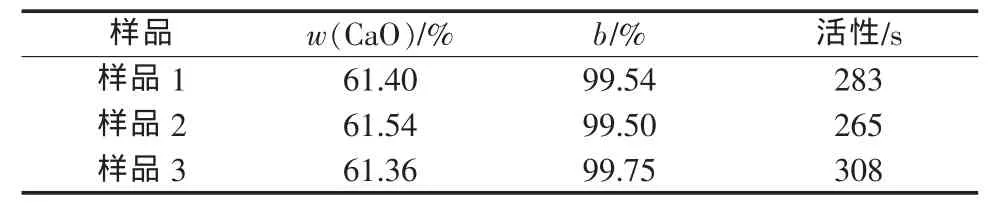

另外,在实验室中取物料3份,各5 g,分别放在马弗炉(SRJX-4-13型)内,在900℃下煅烧30min,获得堆积态下的煅烧产品。分别对其表观分解率、CaO的质量分数及活性进行测定,结果如表1、2所示。

表1 中试试验煅烧产品检测结果

表2 实验室煅烧产品检测结果

由表1、2可以看出,无论是悬浮态快速煅烧还是实验室内堆积态煅烧,CaCO3的表观分解率都可以达到99%以上,但是相对于堆积态煅烧,悬浮态煅烧得到的产品表现出较高的活性。

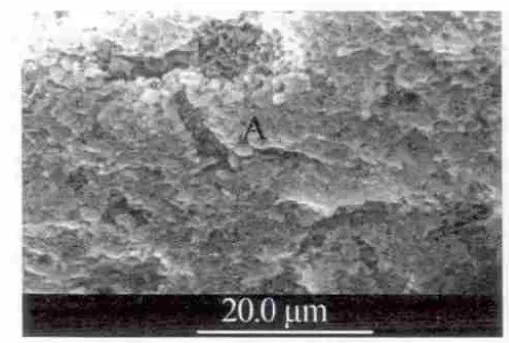

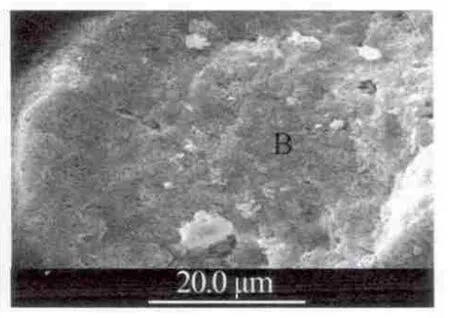

生石灰产品的活性主要跟以下因素有关:产品中活性CaO的含量、产品的粒度和比表面积。利用扫描电镜联用X射线能谱分析仪(SEM+EDS)对产品的微观形貌进行分析,结果见图4、5。由图4、5可以看出,相对于堆积态,悬浮态煅烧产品颗粒形貌多为无定形,结构疏松多孔,有较多的裂隙存在,比表面积更大。

图4 悬浮态煅烧产品的微观形貌分析

图5 堆积态煅烧产品的 微观形貌分析

从本次中试结果看来,高固气比悬浮煅烧技术可以实现碳酸钙渣中CaCO3的高效分解,得到高活性的氧化钙。结合系统工况进行分析:原料在系统中经C1→C2A→C2B预热后,温度上升显著,从常温升至700℃左右,随后继续经C3A、C3B预热,C3B出口处物料温度为750℃,第三级的预热效果已不如前两级显著;另一方面,成品从C4分离出后,温度较高(600℃左右),大量的热能随产品热焓带出,未能得到有效利用。在工业应用中,可以考虑采用2级预热,同时在分解炉出口后设置旋风冷却装置,用冷风对高温物料进行冷却,升温后的热风进入分解炉中重新利用,降低系统热耗。

4 碳酸钙渣悬浮态煅烧-快速冷却制备活性石灰工业试验生产线

4.1 工业试验生产线系统介绍

在中试及系统工艺设备参数优化设计的基础之上,开发出CaCO3渣高固气比悬浮态煅烧-快速冷却成套技术及装备,并建成10万t/a工业试验生产线。系统主体由3部分构成:高固气比预热单元、高固气比煅烧单元及快速冷却单元。在快速冷却单元,采用悬浮态冷却方式,实现高温产品的快速冷却,获得高活性产品,同时回收了高温产品从煅烧单元带走的绝大部分热焓。

碳酸钙渣悬浮态煅烧-快速冷却制备活性石灰生产线工艺流程简图如图6所示。

图6 瓮福碳酸钙渣悬浮态煅烧生产线煅烧-冷却系统简图

该线采用2级预热-煅烧分解-3级冷却的配置,整个系统包括碳酸钙渣上料喂料系统、高固气比预热系统、外循环式高固气比煅烧炉系统、悬浮冷却系统、热风制备系统、废气处理系统、产品输送储存系统和回灰上料喂料系统。

4.2 工业试验生产线系统主要控制参数

经过前期调试和系统72 h连续运行考核,确定系统各段主要工艺参数的控制范围如表3所示,在此范围内,可以得到最优的煅烧质量和控制参数。

表3 试验生产线各工艺段工艺指标控制范围

4.3 工业试验生产线产品质量分析

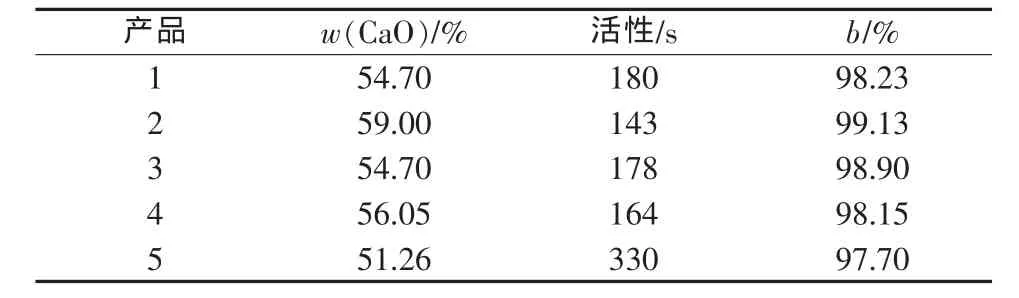

在系统运行稳定后,取5个时间段内的产品样品进行分析,结果如表4所示。

表4 产品检测结果

分析结果表明,采用2级预热-煅烧分解-3级冷却系统,石灰中CaO的质量分数最高可达到59%,CaCO3分解率在97.7%以上,产品的活性高,多数集中在 160~180 s。

4.4 工业试验生产线系统平衡计算及分析

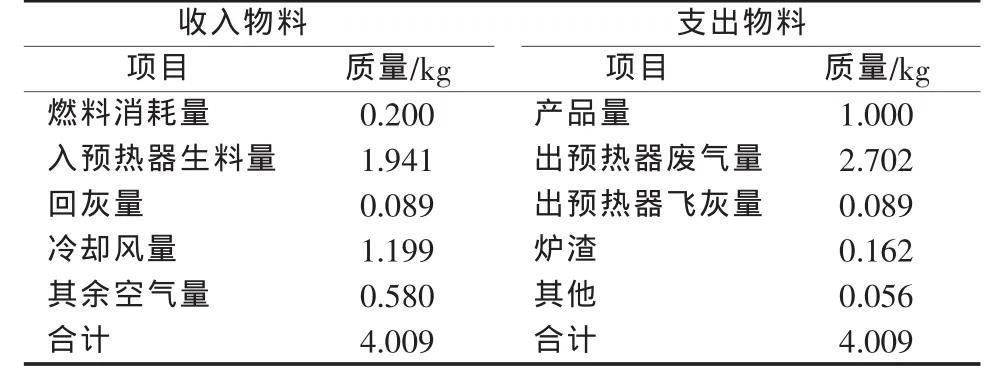

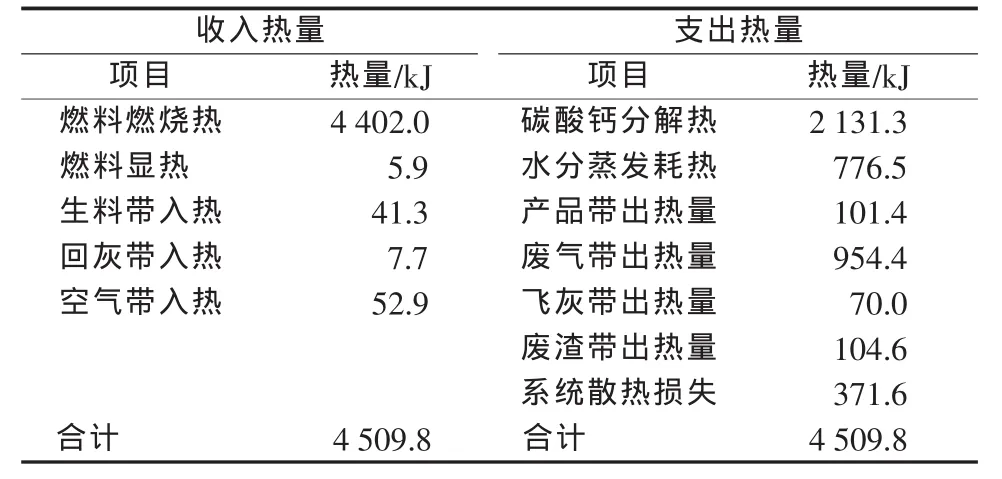

对悬浮预热分解冷却系统进行物料平衡及热平衡计算,结果如表5和表6所示。

基准:1 kg产品;温度:0℃;当地大气压:91.1 kPa;范围:冷却系统+分解炉+预热器系统。

物料平衡及热平衡计算结果表明,采用高固气比悬浮预热分解工艺对CaCO3渣进行悬浮态烘干、高固气比悬浮态预热、外循环式高固气比分解炉悬浮态分解以及对产品悬浮态冷却,具有预热效率高、分解率高、冷却效率高等优势。72 h连续考核结果显示,该生产线在平均投料量为33 t±1 t(统计量)的情况下,按照表3中所述的工艺参数控制范围,碳酸钙可以取得97.7%~99.1%的表观分解率,烧成热耗为4402 kJ/kg。

表5 物料平衡表

表6 热量平衡表

5 结论

1)CaCO3渣悬浮态分解制取活性石灰,既解决了CaCO3渣的堆存问题,保障了磷石膏制取硫铵工艺的顺利开展,又可以得到应用范围广的活性石灰,具有良好的资源、经济和生态环境效益。

2)在中试装置悬浮焙烧系统中,控制合适的操作参数,可以获得表观分解率为95%以上、活性良好的产品。

3)采用2级预热-煅烧分解-3级冷却工业系统,石灰中CaO的质量分数最高可达到59%,CaCO3分解率在97.7%以上,产品的活性高,多数集中在160~180 s,系统烧成热耗为 4402 kJ/kg。

4)中试试验及工业系统结果可以说明,用高固气比悬浮预热分解工艺对CaCO3渣进行悬浮态烘干、高固气比悬浮态预热、外循环式高固气比分解炉悬浮态分解以及对产品悬浮态冷却,具有预热效率高、分解率高、冷却效率高等优势,是一种能耗低、占地面积小的新型焙烧工艺。

[1]杨沛浩.磷石膏的综合利用[J].中国资源综合利用,2009(1):13-15.

[2]Li Hui,Chen Yanxin,Xu Delong.Preparing Kaolin from coal waste by suspension calcining process[C]∥Joseph Davidovits.Fourth international conference on geopolymers.France,2005:89-92.

[3]徐德龙.水泥悬浮预热预分解技术理论与实践[M].北京:科学技术文献出版社,2002:3-5.

[4]陈国恩,吴祥顺.蔗糖法联合测定有效氧化钙及伴生氧化镁[J].分析化学,1978,6(5): 82.

[5]任爽,王小娟,武艳妮,等.煅烧和消化工艺对白云石活性的影响[J].无机盐工业,2010, 42(2):34-35,48.

[6]Schiele E,Berens L W.石灰[M].陆华,武洞明,译.北京:中国建筑工业出版社,1981.

[7]唐亚新.影响石灰活性的因素分析[J].炼钢,2001,17(3):50-52.