炼油废催化剂中分离有害重金属工艺条件研究*

周宁波,肖 华,陈 韬,张 健,阳文玉,李文君

(湖南理工学院化学化工学院,湖南岳阳 414006)

现代化工生产中约80%的反应离不开相应的催化剂,全世界每年消耗的炼油催化剂约为41.5 万 t,今后 10 a 将增长 5%[1]。 随着中国原油加工量的逐年上升,炼油催化剂用量也在增加,仅FCC催化剂消耗8~9万t/a,失活后的废催化剂排量也随之增长。由于废催化剂中含有一定量的Ni、Hg、V、Pb、Cd、Cr等有害金属,这些危险废弃物会给土壤、大气和水资源带来污染[2-3]。目前炼油厂的废催化剂大多数作为废物丢弃,这些废弃物经长期的风吹日晒大部分可溶性重金属随雨水进入了江河湖泊,对环境造成一定危害,部分废催化剂即使被利用,也未进行相关的前处理,在使用时同样会对环境造成一定的污染[4-8]。将废催化剂处理并加以回收其中的有色金属和稀贵金属,具有很高的经济价值和社会效益。从炼油废催化剂中提取重金属有4种方法:干法、湿法、干湿结合法和不分离法[9-10]。本实验分别以硫酸、盐酸和硝酸为浸出剂,通过单因素条件考察从炼油废催化剂中浸出镍、汞、铅、铬、镉等有害金属元素。

1 实验原料、仪器、试剂

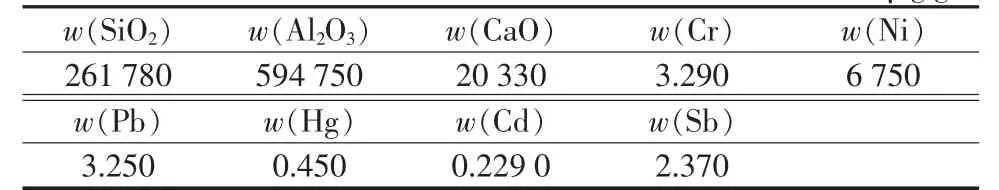

实验所用炼油废催化剂来自岳阳某化工厂,颜色呈灰色,为粉末状,其化学组成见表1。

表1 炼油废催化剂化学组成 μg/g

实验所用主要仪器:AA-400原子吸收光谱仪器带有各元素的高性能空心阴极灯及winlab32 for AA数据工作站;可调式电热板;DHG-9076电热恒温鼓风干燥箱;箱式电阻炉;电子分析天平等。

试剂:浓硫酸;浓盐酸;浓硝酸;各种重金属标准溶液。

2 实验方法

将炼油废催化剂在箱式电阻炉中煅烧一定时间,除去其中的水和C、S等有机物,待稍冷后,放入干燥器中。分别称取5.00 g煅烧后的炼油废催化剂于50 mL的烧杯中,加稀释后的不同种类的酸,控制酸与废催化剂固体体积比一定,在适当的搅拌速度下,浸出一段时间,将浸出液在循环水式真空泵上过滤,用火焰原子吸收光谱法分析滤液中重金属的含量。

3 实验结果及讨论

3.1 酸的种类对重金属浸出效果的影响

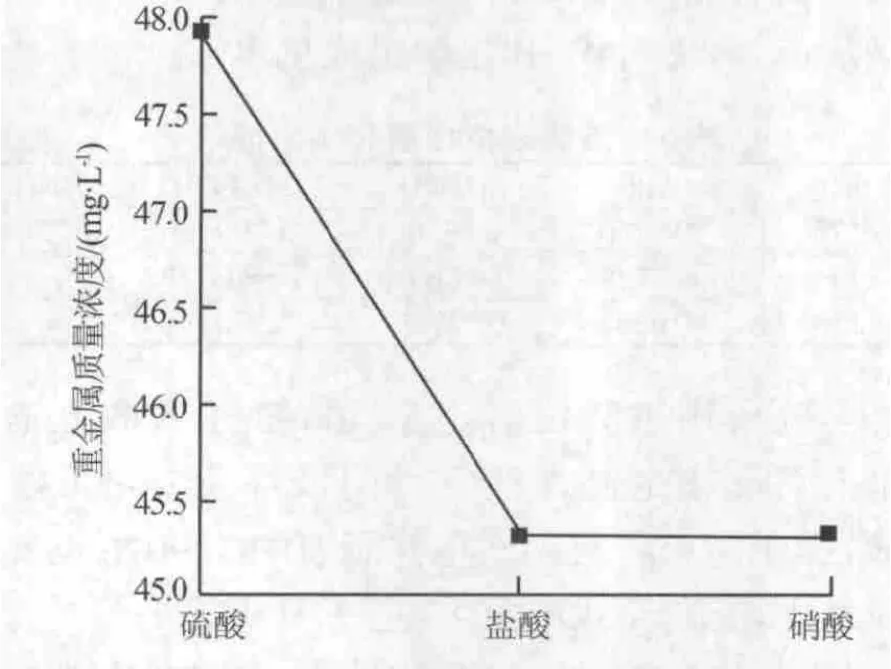

在煅烧温度为600℃,煅烧时间为2 h,液固体积比为8∶1的条件下,分别用10%(质量分数,下同)的硫酸、盐酸、硝酸浸出废催化剂2 h,考察酸的种类对重金属浸出效果的影响。实验结果如图1、2所示。

图1 酸种类对溶液中重金属含量的影响

图2 酸种类对溶液中重金属总含量的影响

由图1可知:硫酸、盐酸、硝酸对废催化剂的浸出效果不同,硫酸对Hg的浸出效果最好,盐酸对Ni的浸出效果最好,硝酸对Pb的浸出效果最好,Cr与Cd由于含量低从图中很难看出不同的酸对各自浸出效果的影响。由图2可知,硫酸、盐酸和硝酸浸出重金属的总量分别为 47.900、45.317、45.313 mg/L,所以从金属浸出的总量看,使用硫酸作浸出液效果最好。

3.2 煅烧温度对重金属浸出效果的影响

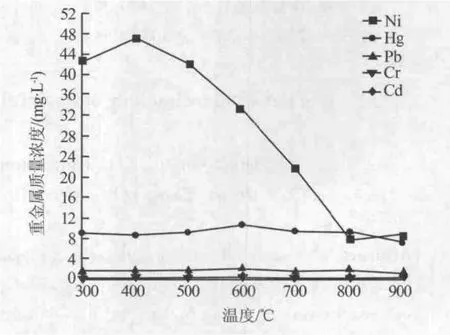

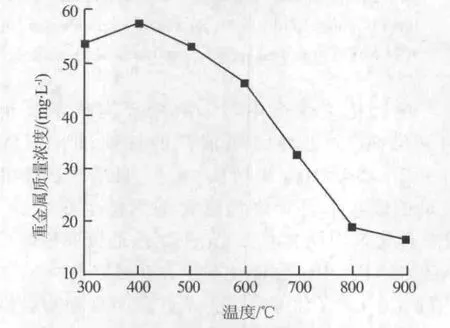

在煅烧时间为2 h,液固体积比为8∶1的条件下,用10%的硫酸浸出废催化剂2 h,考察煅烧温度对重金属浸出效果的影响。实验结果如图3、4所示。

图3 煅烧温度对溶液中重金属含量的影响

图4 煅烧温度对溶液中重金属总含量的影响

由图3可知:不同煅烧温度对废催化剂的浸出效果不同。Ni、Hg、Pb的浸出量随温度的升高先升高后逐渐降低,最佳温度分别为400、600、600℃。低含量的Cr与Cd煅烧温度对其浸出效果从图中也难以量化。由图4可知:以浸提液中测得的浸出金属总量及能耗考虑,以400℃煅烧温度为宜。

3.3 煅烧时间对重金属浸出效果的影响

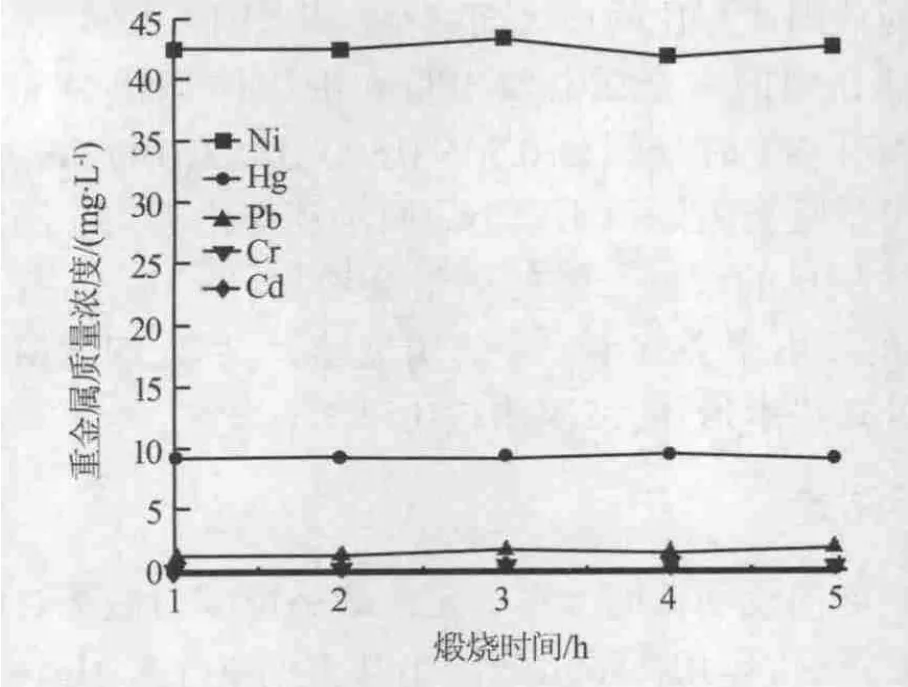

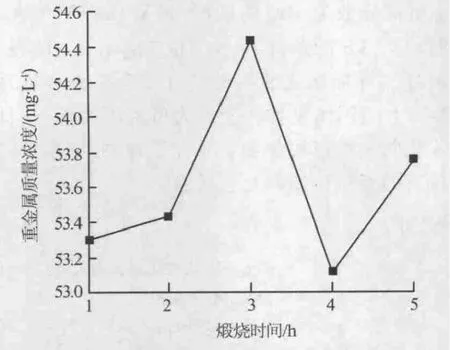

在煅烧温度为400℃,液固体积比为8∶1的条件下,用10%的硫酸浸出废催化剂2 h,考察煅烧时间对重金属浸出效果的影响。实验结果如图5、6所示。

图5 煅烧时间对溶液中重金属含量的影响

图6 煅烧时间对溶液中重金属总含量的影响

由图5可知:不同煅烧时间对废催化剂的浸出效果不同,除Pb变化稍大以外,其他几种重金属浸出变化量很小,说明煅烧时间对各种金属的浸出影响不大。由图6可知:随着煅烧时间的不断增加,浸出的重金属总量先增多,3 h时浸出总量最高,随后,随着煅烧时间的继续增加,浸出的重金属总量反而减少,可能是煅烧时间过长,部分金属与催化剂中的其他成分发生了化学反应,生成了难溶性的金属化合物。所以煅烧时间以3 h为宜。

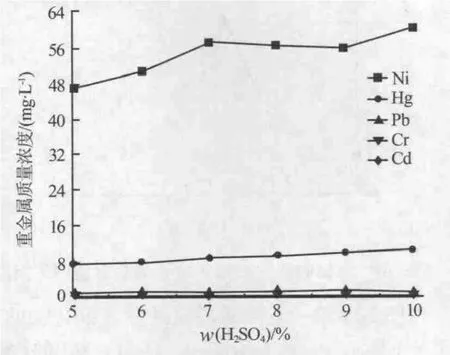

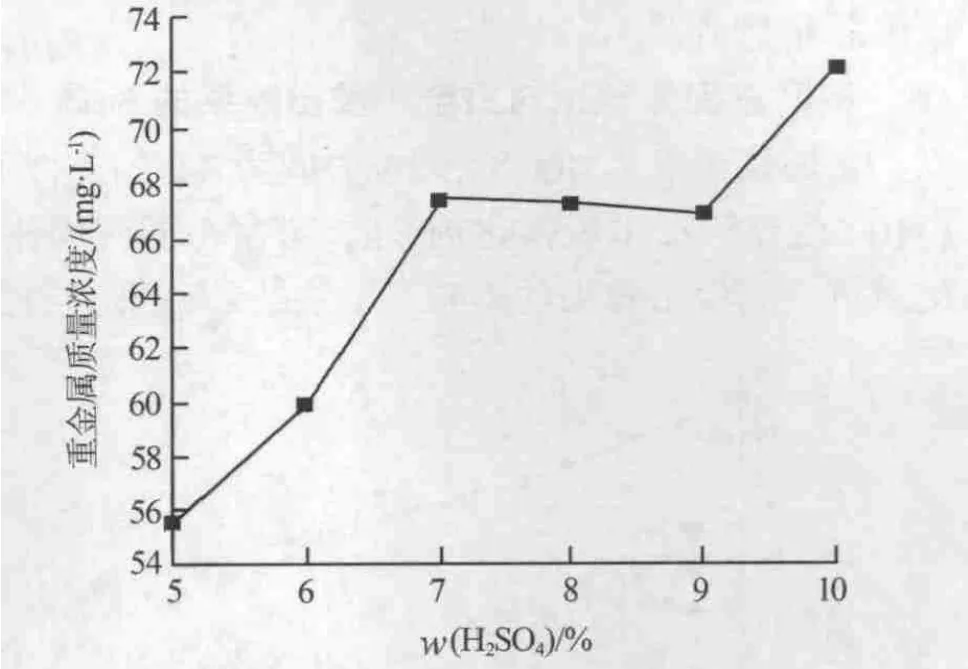

3.4 酸的浓度对重金属浸出效果的影响

在煅烧温度为400℃,煅烧时间为3 h,液固体积比为8∶1的条件下,用不同浓度的硫酸浸出废催化剂2 h,考察酸浓度对重金属浸出效果的影响。实验结果如图7、8所示。由图7可知:不同浓度的酸对废催化剂的浸出效果不同,Pb的浸出量变化不明显,Hg的浸出量随浓度的增加而增加,Ni的浸出量随浓度的增大先增大再减小最后增大。从实验数据看,其他两种金属Cr与Cd浸出效果受酸的浓度影响小。由图8可知:质量分数为10%的硫酸对重金属浸出总量最高。

图7 酸浓度对溶液中重金属含量的影响

图8 酸浓度对溶液中重金属总含量的影响

3.5 浸出时间对重金属浸出效果的影响

在煅烧温度为400℃,煅烧时间为3 h,液固体积比为8∶1的条件下,用10%的硫酸浸出废催化剂,考察不同浸出时间对重金属浸出效果的影响。实验结果如图9、10所示。

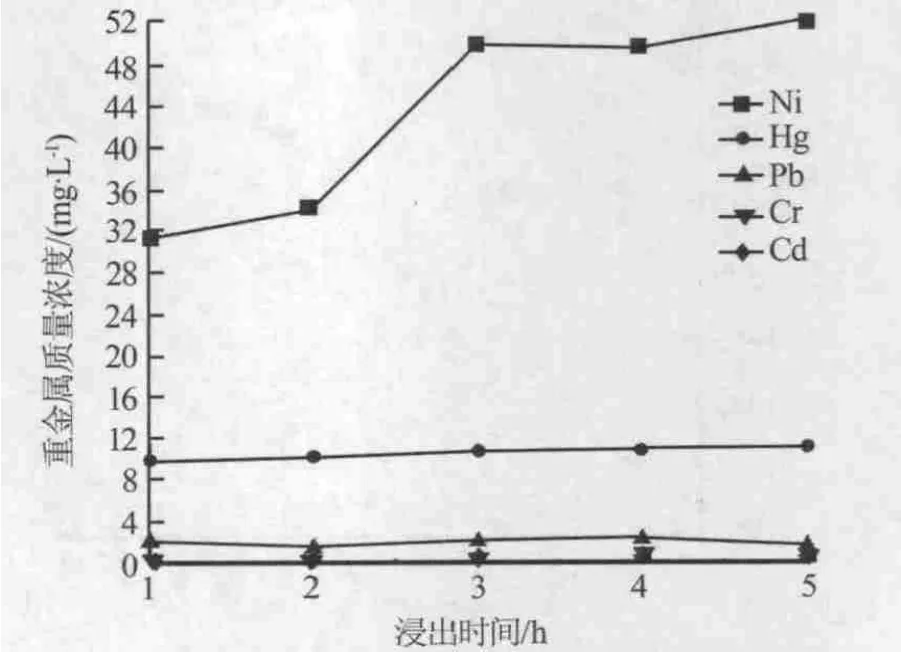

图9 浸出时间对溶液中重金属含量的影响

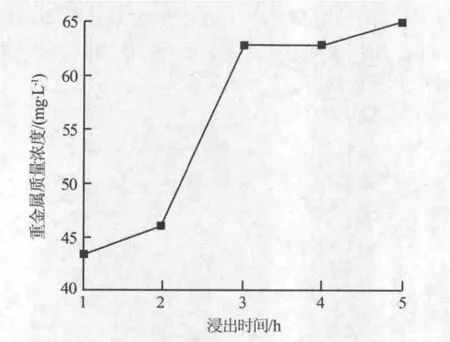

图10 浸出时间对溶液中重金属总含量的影响

由图9可知:不同浸出时间对废催化剂的浸出效果不同,Ni、Pb 的变化较大,Hg、Cr、Cd 的浸出率变化较小。由图10可知:浸出时间为5 h时,重金属浸出总量达到最大。

3.6 不同液固体积比对重金属浸出效果的影响

在煅烧温度为400℃,煅烧时间为3h的条件下,用10%的硫酸浸出废催化剂5 h,考察不同液固体积比对重金属浸出效果的影响。实验结果见图11、12。

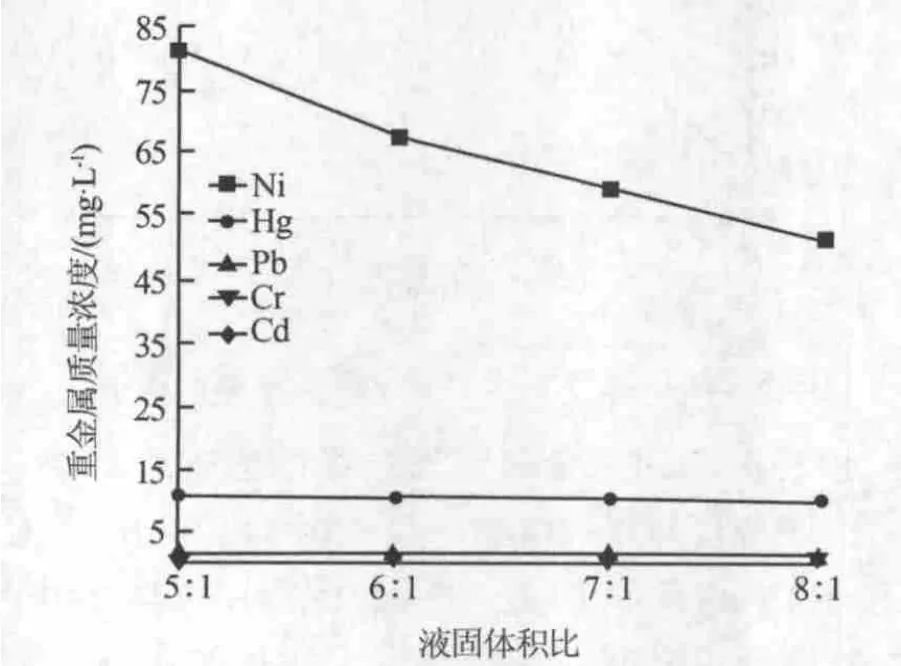

图11 液固体积比对溶液中重金属含量的影响

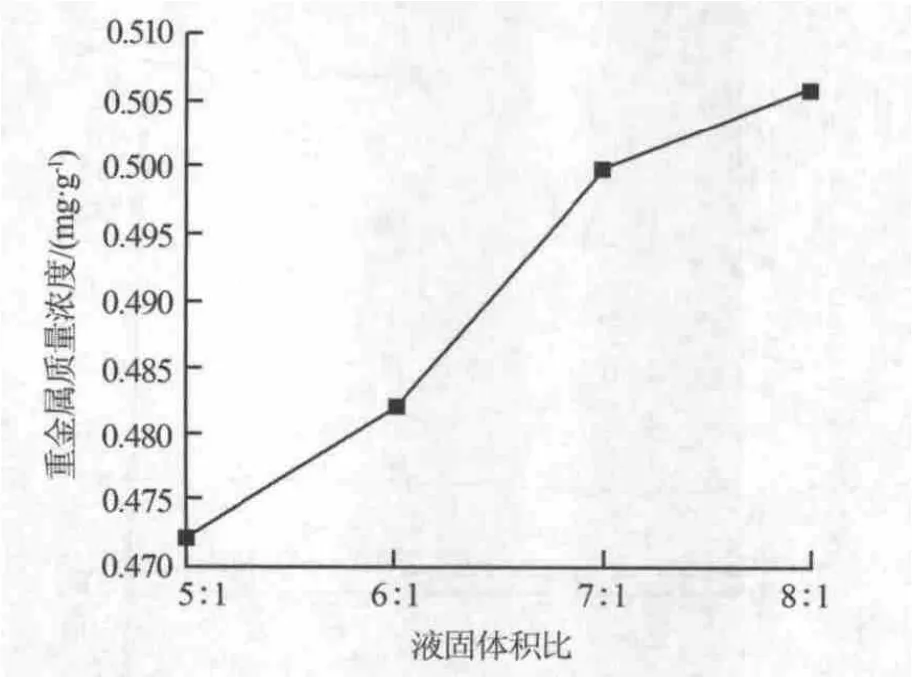

图12 液固体积比对溶液中重金属总含量的影响

由图11可知:不同液固体积比对重金属浸出效果不同,Hg、Pb、Cr、Cd 浸出量变化不大,Ni的浸出量随液固体积比的增大而减小。从图12可知,每克废催化剂的重金属总浸出量在液固体积比为8∶1、7∶1、6∶1、5∶1 时分别为 0.506、0.500、0.482、0.472 mg/g。浸出量随液固体积比减小而减小且变化不大。随液固体积比的增大, 酸的用量会增加,Ni、Pb、Hg、Cr、Cd的浸出率会减小。酸的用量越大,后处理越困难且处理成本增加,液固体积比以5∶1为宜。

4 结论

炼油废催化剂,在一定的煅烧温度与煅烧时间条件下,可以用硫酸溶液浸出其中的 Ni、Pb、Hg、Cr、Cd等重金属。在煅烧温度为400℃,煅烧时间为3 h,质量分数为10%的硫酸,液固体积比为 5∶1,浸出时间为 5 h 的条件下,Ni、Hg、Pb、Cr、Cd 的浸出效果最好。炼油催化剂固废经过重金属分离处理后,90%以上的固体废物转变成为可利用的组分(即硅、铝氧化物),可以用来制备水泥添加剂、白炭黑等,具有较高的经济价值和社会效益。

[1]王德义,于江龙,谭业花.工业废催化剂的回收利用和环境保护[J].再生资源研究,2006(4):27-30.

[2]胡建锋,朱云,胡汉.从废催化剂中综合提取钒和钼[J].稀有金属,2006,30(5):711-714.

[3]张文朴.从废催化剂回收钨、钼、钴、铝的研究进展评述[J].中国资源综合利用,2005(11):33-35.

[4]陈芳艳,唐玉斌,张洪林.废催化裂化催化剂处理重金属废水的试验[J].水处理技术,2000,26(6):362-366.

[5]牛吉湘,王素红,王建辉,等.炼油厂废催化裂化催化剂的综合利用[J].环境工程,2003,21(2):52-53.

[6]刘欣梅,张新功,潘正鸿,等.FCC废催化剂的复活效果研究[J].石油炼制与化工,2006,37(11):44-48.

[7]陈兴龙,肖连生,徐劼,等.从废石油催化剂中回收钒和钼的试验研究[J].矿冶工程,2004,24(3):83-85.

[8]冯其明,陈云,邵延海,等.废铝基催化剂综合利用新工艺研究[J].金属矿山,2005(12): 65-69.

[9]黄中省,陈为亮,宋宁,等.用硫酸从废催化剂中浸出锌和镍[J].湿法冶金,2010,29(3):184-187.

[10]梁海宁,刘欣梅,昌兴文,等.炼油废催化剂的处理和利用[J].炼油技术与工程,2010,40(1):1-5.