毒重石酸解制钡盐过程中除硅的实验研究

叶宇玲,杨 勇,余林春,杨 虎

(四川理工学院材料与化学工程学院,四川自贡 643000)

毒重石是一种钡含量极为丰富的矿产资源,主要以BaCO3的形式存在,同时矿石中夹杂有一定量的 CaCO3、MgCO3和 SiO2等其他化合物[1]。 毒重石作为生产钡盐的重要原料,避免了传统工艺采用重晶石(BaSO4)制钡盐过程中的能耗高、污染重等缺点[2-3],其生产工艺具有污染小、成本低、纯度高等优点,促进了近年来钡盐工业的迅猛发展。由于毒重石中元素主要以碳酸盐的形式存在,其酸浸工艺比较简单,在一定的矿粉细度下与酸接触迅速被酸解,大量的杂质Ca2+、Mg2+、Fe2+及硅元素被浸入酸解液中[4],尤其是硅杂质对酸解液的影响比较突出。一方面,硅可能形成硅酸胶体包裹矿石颗粒形成薄膜,影响酸解过程矿粉中钡的浸出率[5];另一方面,净化液中的硅会以硅酸盐的形式附着在管道表面,对管道的传热造成影响,增加了工业清洗管道的频率,对钡盐的连续化生产造成不利影响。因此,在净化工段进行硅杂质的去除有利于钡盐的纯化产出,对酸浸毒重石后的酸解液进行除硅研究具有重要意义。

1 实验部分

1.1 原料

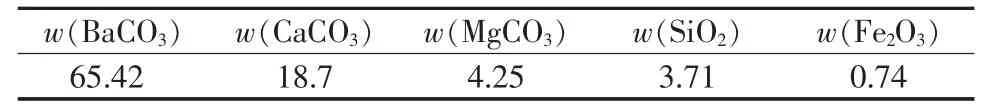

实验所用的毒重石矿来源于四川某矿山,经研磨至粒径小于128 μm后做XRF成分分析及化学分析方法的确认,检出矿石成分如表1所示。盐酸、氨水、三氯化铝、偏铝酸钠、氢氧化钙均为分析纯。

表1 矿石主要成分含量 %

1.2 实验步骤

将毒重石酸解液预热至设定温度,测定pH为1~2,搅拌条件下加入确定用量的硅沉淀剂(三氯化铝、偏铝酸钠、氢氧化钙),再用氨水调节pH至确定值(如果调节过量可用盐酸调回pH),调节完成后,静置一定时间,趁热过滤,洗涤,用分光光度法测定滤液中的硅含量。

2 结果与讨论

2.1 不同除硅剂的影响

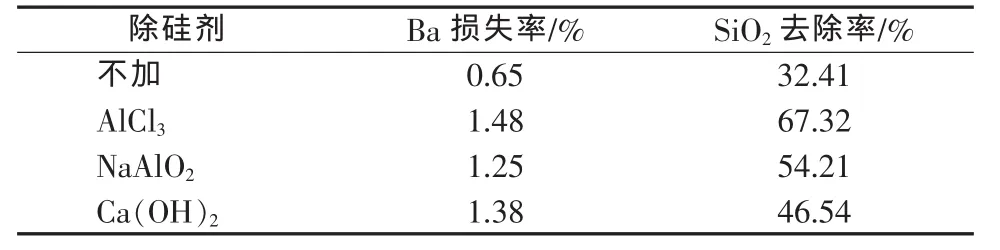

除硅剂可以与硅化合物产生共沉,有助于硅的沉淀析出,或者直接与硅化合物发生反应产生沉淀。毒重石经酸浸后,矿石中的SiO2在酸性介质里形成可分散性二氧化硅,分散存在于酸解液中,部分可能瞬间形成硅酸胶体包裹在矿石颗粒表面形成薄膜,阻碍酸对矿石的进一步分解。相关资料显示,SiO2分散体随pH变化较明显,在pH为4~7区域内易形成凝胶状物质[6]。因此,调节pH在6左右。对除硅剂的选择进行探讨,选择三氯化铝、偏铝酸钠、氢氧化钙为除硅剂进行研究,实验结果如表2所示。

表2 不同除硅剂的影响

从表2可以看出,不加除硅剂的情况下,SiO2形成凝胶与铁形成络合物产生共沉,但是由于相对于酸解液而言,SiO2是以杂质形式少量存在于体系中,靠调节pH使硅完全沉淀效果并不明显。当加入除硅剂后,硅的除去效果明显,尤其加入AlCl3后,硅的去除率达到67%以上,在后续工段分离纯化出的钡盐内硅的质量分数低于8×10-5,对高纯度的钡盐制备起到积极作用。

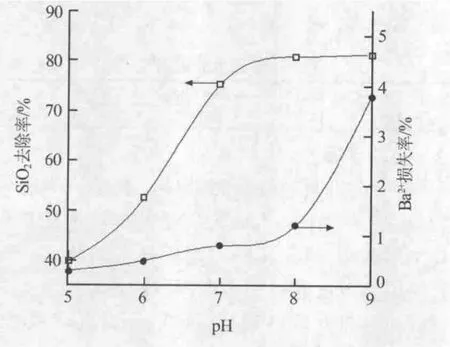

2.2 不同pH对AlCl3除杂的影响

图1 pH对AlCl3除杂效果的影响

毒重石酸解液中的硅以不同结构形式的分散性二氧化硅存在,当加入除硅剂AlCl3后,硅凝胶的形成与体系pH的变化密切相关。图1为pH对AlCl3除杂效果的影响。从图1可以看出,SiO2在酸性体系中的凝聚沉淀速度比在中性或碱性体系中大得多。在酸性阶段,随pH的增大SiO2的去除率不断提高,当pH在7~8时SiO2的去除率达到75%以上,而钡的损失率维持在1%左右;但是当pH达到8以后,SiO2的凝聚沉淀趋于平缓,几乎没变化,钡的损失率却急剧上升。故而选择除硅pH为7~8。

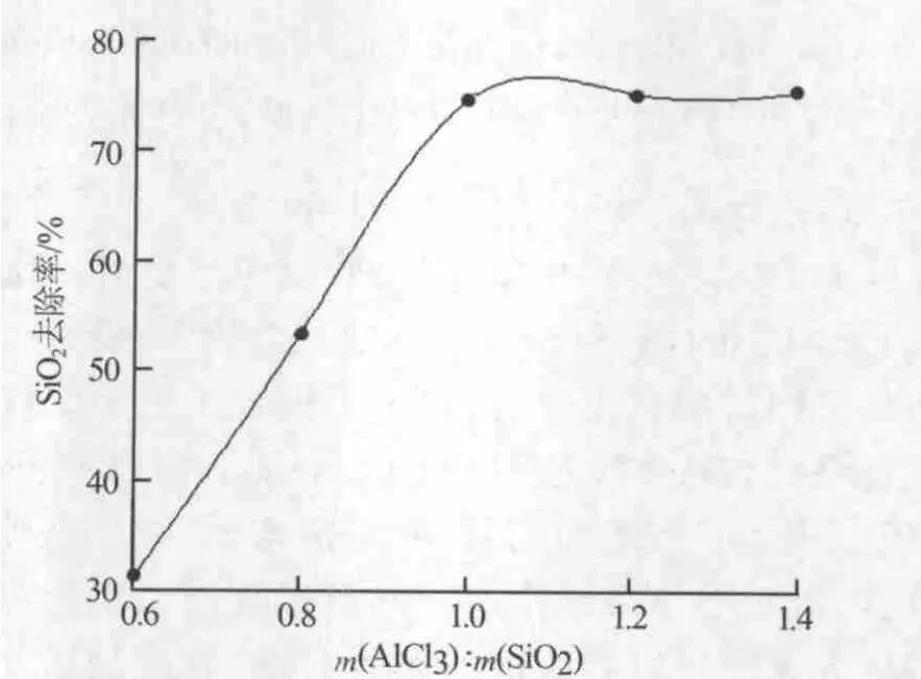

2.3 AlCl3加入量的影响

不同结构的SiO2形态在酸性介质中主要以凝胶粒子形式存在,颗粒间电荷相互排斥,难以形成大体积的凝胶颗粒,分离难度大。AlCl3在一定的pH条件下以胶状物的形式存在,当AlCl3浓度达到一定值时,AlCl3形成的胶状物足以吸附溶液中的SiO2胶体产生共沉。图2是AlCl3加入量对除硅效果的影响。从图2可知,随AlCl3用量增大,溶液中的硅去除率不断增加,即硅被AlCl3胶状物沉淀分离。但是当 m(AlCl3)∶m(SiO2)达到 1.05 以后,再增加 AlCl3加入量对硅去除率的影响不大,这是由于AlCl3过量后,硅凝胶颗粒表面被AlCl3胶状物占据饱和而不再有空隙,增加AlCl3的量对硅凝胶粒子的吸附起不到明显作用。所以,既要考虑酸解液中硅的去除率,又要考虑到后续工段钡盐的纯度,避免最终钡盐产品中的 Al3+超标,选择 m(AlCl3)∶m(SiO2)为 1.0 较为合适。

图2 AlCl3加入量对硅去除率的影响

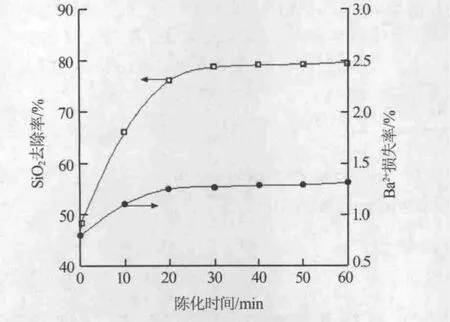

2.4 陈化时间的影响

除硅剂的加入有利于硅凝胶颗粒的团聚沉淀,但是这个共沉过程需要经过一定时间。实验针对陈化时间对除硅的影响作了研究,结果如图3所示。加入规定量的除硅剂AlCl3后,溶液出现浑浊,而后迅速澄清,再用氨水调节pH至7~8,溶液变浑浊,开始沉淀,随着时间推移沉淀明显增多。如果不经过陈化直接过滤,滤液依然呈现浑浊,难以实现分离。陈化有利于凝胶颗粒的长大,使之易于分离。由图3可知,随着陈化时间的延长,SiO2的去除率呈上升趋势,在陈化时间达30 min后,SiO2的去除率趋于平缓,达到80%左右,很难实现SiO2的进一步去除。在陈化时间延长的过程中,钡的损失率也增大,直到硅的去除率不明显增加时,钡的损失率才不明显上升,最大损失率控制在1.4%以内。考虑到陈化时间过长对SiO2的去除并无明显优势,同时也浪费时间。实验选择陈化时间在30 min为宜。

图3 陈化时间对除杂效果的影响

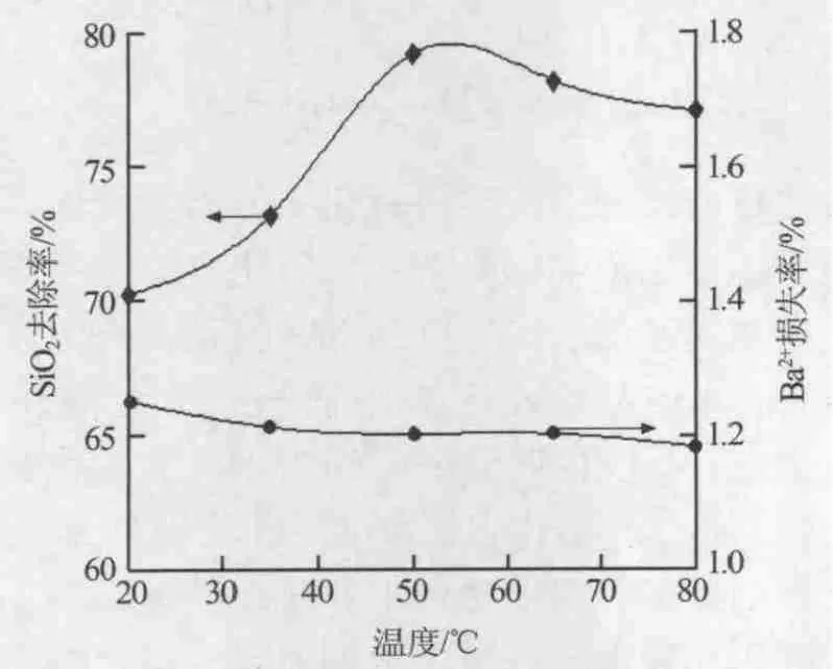

2.5 除硅温度的影响

图4 温度对除硅的影响

温度也是影响硅去除率的重要因素。图4是温度对除硅的影响结果。由图4可知,温度越高,体系黏度越小,扩散层厚度变薄,硅凝胶-AlCl3共沉物越容易形成大颗粒而沉淀下来,SiO2的去除变得越容易。温度不断升高,硅凝胶-AlCl3共沉物变得活跃起来,不稳定,反而被溶解在酸解液中,所以50℃时的SiO2去除率达到最佳。钡的损失率随温度的上升反而有所下降,是因为温度升高钡盐的溶解度增大,减少了钡盐在共沉物中的残存量。因此,去除硅的温度选择50℃较为适宜。

3 结论

毒重石酸浸制备钡盐的过程中,SiO2对高纯钡盐的制备和工艺管道起垢有影响,因此硅的去除显得重要。在50℃下加入AlCl3进行脱硅,AlCl3加入量为m(AlCl3)∶m(SiO2)为 1.0,在加完 AlCl3后用氨水调节pH至7~8,陈化30 min后,过滤,硅的去除率可以达到80%以上。在此条件下进行硅的去除,效果显著,钡的损失率小于1.4%,对除硅后的酸解液进行结晶更易制得高纯钡盐,且结晶过程中工艺管道清洗频率有了明显降低,对高纯钡盐的工业化生产起到积极作用。

[1]雷永林,霍冀川,王海滨,等.硝酸分解毒重石宏观动力学研究[J].无机盐工业,2006,38(3):16-18.

[2]王兰芳,王镇山.我国钡盐生产现状及发展方向[J].无机盐工业,1989(1):5-10.

[3]田红梅,毕宇,徐旺生.溶胶-凝胶法制备纳米钛酸钡[J].武汉工程大学学报,2010,32(3):28-30.

[4]雷永林,吕淑珍,霍冀川.中国毒重石的综合利用进展[J].无机盐工业,2009,41(5):5-8.

[5]雷永林,霍冀川,刘树信,等.低品位钡矿盐酸浸出过程的实验研究[J].化工矿物与加工,2005(2):6-9.

[6]潘鹤林,陈平,方图南,等.SiO2分散体及硅溶胶性能研究[J].涂料工业,1997(1):12-14.